Compresor tipo pistón, dos cilindros, compresión de una etapa, capacidad 220 l/min a una velocidad del cigüeñal de 2000 rpm y contrapresión de 700 kPa; instalado en el extremo delantero de la carcasa del volante.

El accionamiento del compresor es accionado por engranajes desde engranajes de distribución; refrigeración del cabezal desde el sistema de refrigeración, el aceite se suministra desde el sistema de lubricación.

El aire ingresa a los cilindros del compresor a través del filtro de aire y al colector de admisión del motor a través de las válvulas de entrada de paletas.

El aire comprimido por los pistones es impulsado hacia los receptores a través de válvulas de descarga de placa ubicadas en la culata.

Cuando la presión alcanza 700-750 kPa, el regulador de presión se comunica con la línea de presión a la atmósfera, deteniendo el suministro de aire al sistema neumático.

Durante el mantenimiento estacional, se debe retirar el cabezal del compresor para limpiar los pistones, válvulas y asientos.

Las válvulas del compresor que no proporcionan estanqueidad deben esmerilarse en los asientos o reemplazarse.

En el regulador de presión, es necesario lavar o reemplazar el elemento filtrante, que se encuentra debajo de la cubierta inferior.

Hay que tener cuidado al atornillar la tapa, ya que la rosca es cónica y las deformaciones al instalarla son inaceptables.

Conducen a un fallo del subproceso, que luego es imposible de restaurar.

Antes de la instalación, se recomienda lubricar la rosca con lubricante de grafito para evitar que se “pegue”.

A medida que el compresor funciona, el grupo cilindro-pistón se desgasta y la estanqueidad de la válvula se ve comprometida.

En caso de estas averías, el tiempo de llenado del sistema neumático (antes de que se apaguen las luces de advertencia) a una velocidad del cigüeñal de 2200 rpm excede el ajuste de 8 minutos o el compresor no desarrolla la presión especificada en absoluto (700- 750kPa).

Además, el desgaste del grupo cilindro-pistón provoca que el aceite sea aspirado hacia el sistema neumático.

Después de llenar el sistema neumático con aire, la válvula de descarga en el regulador de presión se abre y el aceite que ingresó al sistema neumático junto con el aire se expulsa y se deposita en el regulador y el marco. Esta es una señal externa de un mal funcionamiento del compresor.

Cabe señalar que el consumo de aceite a través del compresor puede aumentar debido a la obstrucción del filtro de aire.

A medida que se produce la obstrucción, el vacío en la entrada aumenta y el compresor, incluso con un grupo de pistones en funcionamiento, aspira la neblina de aceite del cárter y luego la expulsa al accionamiento neumático en la salida.

Las fugas en la junta de la culata del compresor y las grietas internas en la culata o el bloque provocan que el líquido del sistema de refrigeración sea aspirado por los cilindros y luego, junto con el aire, pase al accionamiento neumático.

El nivel de refrigerante en el tanque de expansión baja y el líquido que contiene burbujea.

Esto sucede porque el pistón durante la carrera de compresión empuja aire hacia la camisa de enfriamiento del compresor y luego el aire y el líquido se descargan al tanque de expansión.

Existe otra consecuencia peligrosa de las averías consideradas

El líquido que ha entrado en los cilindros del compresor se filtra en el cárter del compresor a través de los espacios entre el cilindro, el pistón y los anillos y fluye desde allí hacia el cárter de aceite del motor.

Por lo tanto, al buscar dónde llega el refrigerante al aceite, también debes tener en cuenta el compresor.

El mal funcionamiento de los frenos en la mayoría de los casos se debe a un mal funcionamiento de los dispositivos de accionamiento neumático.

Reemplazo del compresor

Reemplazamos el compresor en caso de las siguientes averías:

- - desgaste de los cojinetes del cigüeñal del compresor;

- - desgaste de piezas de los mecanismos de manivela y válvulas, que provoca un aumento del contenido de aceite en el condensado drenado de los receptores y una disminución de la presión del aire en el sistema neumático con un regulador de presión de trabajo y un sistema sellado;

- - daños mecánicos en el bloque de cilindros, el cárter y el cabezal del compresor, que perjudican el funcionamiento del compresor

Extracción del compresor

Levantar la cabina a la primera posición y bloquearla

Retirar el tapón vapor-aire del depósito de expansión y drenar el líquido del sistema de refrigeración con el grifo del calentador abierto

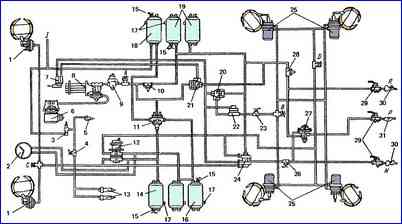

Purga de aire del receptor de condensación 18 (Fig. 2)

Con una llave de 22 mm, desenroscar las tuercas de unión de las tuberías adecuadas para el vaso de expansión y desconectar las tuberías

Desconectar el tubo de drenaje de fluido del depósito de expansión

Con una llave de 13 mm, desenrosque los tornillos de las abrazaderas que sujetan el depósito de expansión y retire el depósito

Limpiar la superficie exterior del compresor

Con una llave de 22 mm, desenroscar las tuercas de unión de las tuberías adecuadas para el compresor y desconectar las tuberías

Con una llave de 10 mm, desenrosque las tuercas que sujetan la brida del tubo de suministro de refrigerante al compresor, retire el tubo con la brida, la junta y la junta tórica

Desatornille los tornillos que sujetan el tubo de succión al compresor, utilizando una llave de 13 mm, y desconecte el tubo

Utilizando una llave de vaso de 17 mm, desatornille los cuatro pernos que sujetan el compresor a la brida de la carcasa del volante de transmisión de accesorios

Desacople el engranaje del compresor del engranaje de la bomba de combustible moviendo el compresor hacia adelante y retírelo

Instalación del compresor

Inserte el engranaje del compresor en el orificio de la carcasa del volante y engrane con el engranaje de la bomba de combustible, habiendo verificado primero la presencia y capacidad de servicio de la junta de sellado

Atornillamos los cuatro tornillos de montaje del compresor mediante un vaso de 17 mm y una llave

Conecte el tubo de succión al bloque de cilindros del compresor (llave de 13 mm)

Compruebe la presencia y la capacidad de servicio de la junta de la brida y las juntas tóricas en el tubo, instale y asegure la brida que sujeta el tubo de suministro de refrigerante al compresor

Conecte las tuberías al compresor y asegúrelas con tuercas de unión

Instale el tanque de expansión del sistema de enfriamiento del motor en el soporte y asegúrelo con abrazaderas

Conectar al tanque de expansión y asegurar el tubo de drenaje de fluido

Conectamos y aseguramos con tuercas de unión las tuberías adecuadas para el vaso de expansión

Llene el sistema de refrigeración con líquido hasta el nivel normal y cierre la boca de llenado con un tapón vapor-aire

Arrancar el motor, crear presión en el accionamiento neumático de los sistemas de frenos. Nos aseguramos de que el compresor esté en buen estado, que las tuberías de aire y líquido estén estancas, que no haya fugas de aceite por debajo de la junta de la brida de montaje del compresor

Bajar la cabina

Reemplazo de la válvula de descarga del compresor

La válvula de descarga del compresor debe reemplazarse si ocurren las siguientes fallas de funcionamiento:

- Desgaste, deformación de la válvula y del asiento de la válvula.

- Resortes de válvulas rotos o debilitados.

- Daños en la junta del tapón de la válvula.

Un signo externo de estas averías es una caída de presión en el sistema neumático de más de 49 kPa (0,5 krc/cm 2) en 1 minuto con otras piezas del compresor y tuberías selladas en buen estado de funcionamiento.

Extracción de la válvula de descarga del compresor

Necesitarás un destornillador, una llave cuadrada de 10 mm, una llave de 22 mm, un cabezal de repuesto de 22 mm y una llave

Levantar la cabina a la primera posición y bloquearla

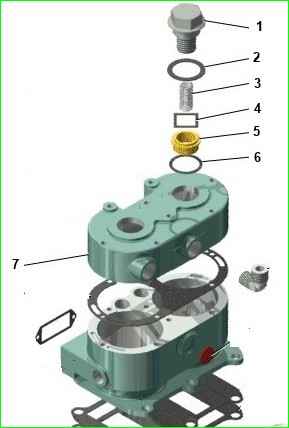

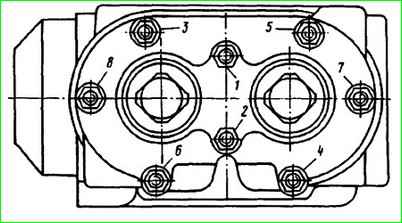

Cabezal del compresor: 1 – tapón de la válvula de descarga; 2, 6 – junta; 3 – primavera; 4 – válvula de descarga; 5 – silla de montar sustantivo, femenino—válvula de presión; 7 – cabezal del compresor

Desatornille el tapón de la válvula de descarga 1 del cabezal del compresor 7, retire la junta 2 del tapón

Retire el resorte 3, la válvula de descarga 4, desenrosque y retire el asiento 5 con la junta 6

Realizar la transición 2 para la segunda válvula

Instalación de la válvula de descarga

Instale la junta del asiento 6, el asiento 5, la válvula de descarga 4, el resorte 3, la junta del tapón de la válvula 2 y atornille el tapón 1 en el casquillo del cabezal del compresor con un par de 58,8 Nm (6 gcm)

Nota. Antes del montaje, es necesario pulir la válvula al asiento de la válvula

Realizamos la transición 4 para la segunda válvula

Arrancar el motor y comprobar el funcionamiento del compresor

Bajar la cabina

Reemplazo de la válvula de entrada del compresor

Reemplazamos la válvula de entrada en caso de las siguientes fallas de funcionamiento:

- - desgaste, deformación de la válvula;

- - la presencia de cavidades en la válvula;

- - resortes de válvula rotos o debilitados

Un signo de mal funcionamiento es una caída de presión en el sistema neumático por debajo de 530 kPa (5,4 kgf/cm 2) con un regulador de presión de trabajo, otras piezas del compresor y tuberías selladas

Extracción de la válvula de entrada del compresor

Levantar la cabina a la primera posición y bloquearla

Retirar el tapón vapor-aire del depósito de expansión y drenar el líquido del sistema de refrigeración con el grifo del calentador abierto

Purga de aire del receptor de condensación 18 (Fig. 2)

Con una llave de 22 mm, desenroscar las tuercas de unión de las tuberías adecuadas para el vaso de expansión y desconectar las tuberías

Desconectar el tubo de drenaje de fluido del depósito de expansión

Con una llave de 13 mm, desenrosque los tornillos de las abrazaderas que sujetan el depósito de expansión y retire el depósito

Limpiar la superficie exterior del compresor

Desatornille la tuerca de unión y desconecte las tuberías del cabezal del compresor

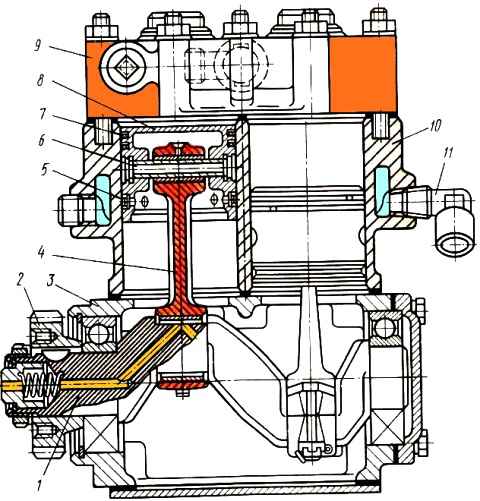

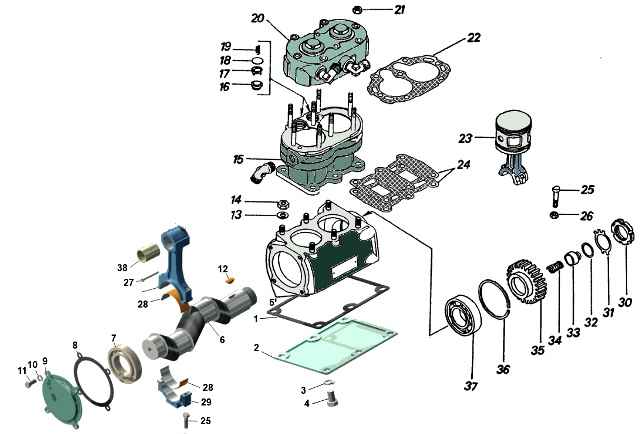

Compresor de frenos de aire: 1, 8, 22 – juntas; 2 – tapa inferior del cárter; 3, 10, 13 – arandelas elásticas; 4, 11, 25 – tornillos; 5 – cárter; 6 – cigüeñal; 7, 37 – rodamientos; 9 – cubierta; 12 – clave; 14, 21, 26 – nueces; 15 – bloque de cilindros; 16 – asiento de la válvula de admisión; 17 – guía de válvula de admisión; 18 – válvula de admisión; 19, 34 – manantiales; 20 – conjunto del cabezal del compresor; 23 – pistón con biela; 24 – placa reflectora; 27 – pasador de chaveta; 28 – revestimiento; 29 – tapa de biela; 30 – tuerca de empuje; 31 – arandela de seguridad; 32, 36 – anillos de empuje; 33 – sello; 35 – rueda motriz de engranaje

Desatornillar las tuercas 21 de los espárragos de la culata, quitar la culata 20 y la junta de culata 22

Nota. Al retirar el cabezal, evitar que los resortes 19 de las válvulas de entrada 18 se caigan de sus asientos.

Retire las válvulas de admisión 18 de los casquillos del bloque de cilindros del compresor 15 con un destornillador

Instalación de la válvula de entrada del compresor

Inserte las válvulas de admisión 18 en el casquillo del bloque de cilindros del compresor

Nota. Antes del montaje, lape la válvula al asiento de la válvula 16

Colocar la junta 22 en el plano del conector del bloque de cilindros del compresor

Sosteniendo los resortes de la válvula de admisión en sus casquillos, instale el cabezal 20 en el bloque. Aseguramos la culata del compresor con tuercas 21

Las tuercas de la culata deben apretarse en el orden que se muestra en la figura, por pares en dos pasos.

Par de apriete final 11,8-14,7 Nm (1,2-15 kgcm)

Instale las piezas en orden inverso y compruebe el funcionamiento del compresor