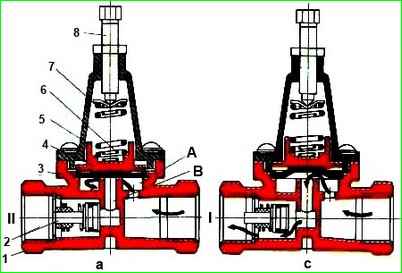

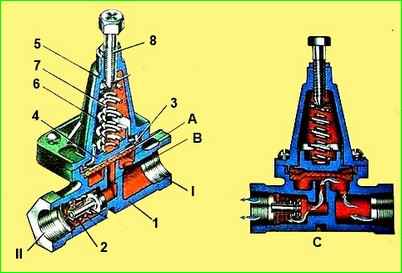

Una sola válvula de seguridad mantiene la presión en los receptores del vehículo tractor durante una disminución de emergencia de la presión en la línea de suministro del remolque, y también evita la liberación de aire comprimido de su línea cuando la presión en el accionamiento del freno del El vehículo tractor cae, impidiendo el autofrenado automático del remolque.

La válvula se ajusta para desviar el aire del puerto "I" al puerto "II" cuando la presión en el puerto "I" alcanza los 550 kPa.

El aire comprimido a través del terminal “I” ingresa a la cavidad “A” debajo de la membrana 3.

Al alcanzar una presión de 550 kPa, el aire comprimido, venciendo la fuerza de los resortes 6 y 7, levanta la membrana 3 y pasa a la cavidad de la subválvula “B”, desde donde a través de la válvula de retención 2 fluye al terminal “II” de la línea de suministro del remolque.

Cuando la presión en el terminal “I” es inferior a 545 kPa, la membrana 3, bajo la acción de los resortes 6 y 7, cae sobre el asiento y desconecta los terminales “I” y “II”; en este caso, la válvula check 2 se cierra e impide el movimiento inverso del aire comprimido desde el terminal “II” al terminal “I”.

La presión de apertura de la válvula se regula mediante el tornillo de ajuste 8.

Al enroscarla la presión de apertura de la válvula aumenta, al desenroscarla disminuye.

Reemplazo de una única válvula de seguridad

Reemplazamos la válvula de seguridad única en caso de las siguientes fallas de funcionamiento:

- - violación de la estanqueidad de la válvula. Una señal externa es una fuga de aire a través de los terminales y en los lugares donde la tapa está unida al cuerpo de la válvula;

- - daños mecánicos en el cuerpo de la válvula, tapa y membrana, que interfieren con su funcionamiento normal

Herramientas necesarias: llaves 22x24, 27x30

Desmontaje de la válvula de seguridad única 28

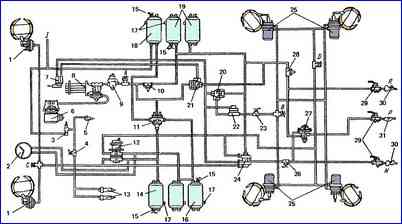

Preparamos el coche y purgamos el aire de los receptores del circuito 19 del sistema de freno de mano

Desatornillar la tuerca de unión de la tubería procedente del receptor 19 del racor de la válvula protectora única 28 y desconectar la tubería de la válvula

Desatornille la válvula protectora 28 de la T que conecta el terminal control de válvula de seguridad apan 27

Instalación de una única válvula de seguridad 28

Atornille la válvula protectora 28 en la T de la válvula 27

Nota: La flecha de dirección del flujo de aire en el cuerpo de la válvula de seguridad única debe apuntar hacia la válvula 27

Conectar la tubería desde el receptor 19 a la válvula protectora y apretar la tuerca de unión

Desmontaje de la válvula de seguridad única 10

Purga de aire del receptor 19 del sistema de freno de mano

Desatornillar las tuercas de unión de las tuberías de entrada y salida 10 de los racores de la válvula de seguridad única

Desconectar las tuberías de la válvula y retirar la válvula

Instalación de válvula de seguridad única 10

Conectar las tuberías a la válvula protectora 10 y apretar las tuercas de unión de las tuberías

Nota: La flecha de la válvula de seguridad única debe estar dirigida en la dirección del flujo de aire comprimido proveniente del compresor.

Arranque el motor y cree presión en el accionamiento del freno neumático. Comprobamos la estanqueidad de tuberías y válvulas de seguridad. No se permiten fugas de aire

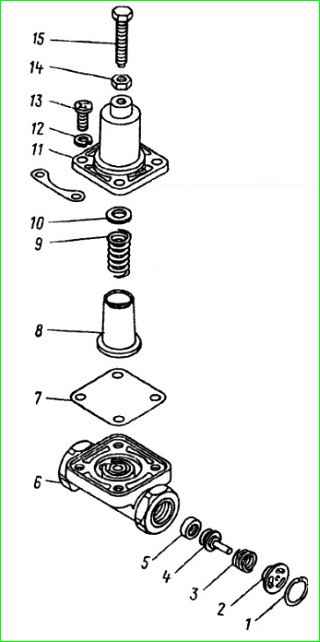

Desmontaje y montaje de una válvula de seguridad única

Herramientas necesarias: tornillo de banco, mordazas blandas, llave 12x13, llave de tubo 10, destornillador, alicates especiales I801.23.000-01, utensilios para combustible y lubricante, cepillo

Desmontaje de una única válvula de seguridad

Instalación de la válvula en un tornillo de banco

Con una llave de 13 mm y una llave de tubo de 10 mm, desenrosque el tornillo de ajuste 15 y la contratuerca 14

Utilice un destornillador para desatornillar los tornillos 13 de la fijación con las arandelas 12 de la tapa

Retire la tapa 11, la placa del resorte 10, el resorte 9, el pistón 8, la membrana 7

Retire el anillo de empuje 1, el casquillo 2, el resorte 3, el cuerpo de la válvula 4 y el anillo de la válvula 5 del cuerpo

Retirar el cuerpo del tornillo de banco

Lavamos las piezas de las válvulas en gasóleo, las soplamos con aire comprimido y comprobamos su estado técnico

Montajede la válvula

Instale el anillo de válvula 5, el cuerpo de válvula 4, el resorte 3, el casquillo 2 y el anillo de empuje 1 en el cuerpo 6

Instale en la carcasa 6, membrana 7, pistón 8, resorte 9, placa de resorte 10

Nota: cubrir el resorte con lubricante Ciatim-221

Instale la tapa 11 en el cuerpo de la válvula 6, inserte los tornillos de fijación 13 con arandelas de resorte en los orificios de la tapa 11 y el cuerpo

Atornillamos los tornillos de sujeción 13 con arandelas elásticas 12 y atornillamos el tornillo de ajuste 15 en la tapa, apretamos la contratuerca 14

Retire la válvula del tornillo de banco y pruébela

Orden de prueba:

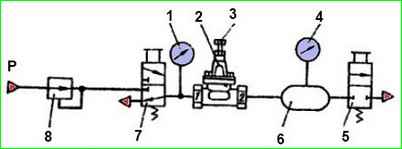

Conecte el dispositivo según el diagrama

Abra el grifo 7. Ajuste el reductor de presión en el manómetro 1 a 539 kPa (5,5 kgf/cm 2).

Utilizamos el tornillo de ajuste 3 para asegurar que el receptor 6 comience a llenarse. Cierra el grifo 7 y abre el grifo 5.

Cierre la válvula 5 y abra la válvula 7. Usando la caja de engranajes 8, ajuste la presión en el manómetro 1 a 736 kPa (7,5 kgf/cm 2). Los manómetros 1 y 4 deben mostrar la misma presión.

Durante la prueba, el dispositivo 2 no debería mostrar una disminución de presión

Compruebe nuevamente el ajuste, como se indicó anteriormente, y, si es necesario, ajuste el ajuste