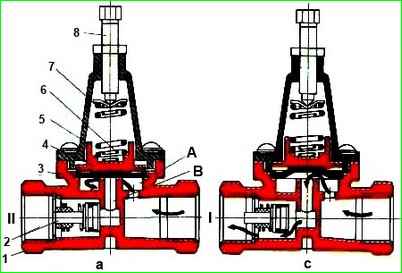

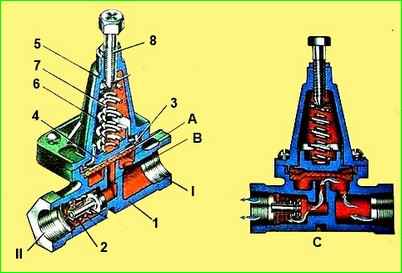

Ein einzelnes Sicherheitsventil hält den Druck in den Druckbehältern des Zugfahrzeugs während eines Notfallabfalls des Drucks in der Versorgungsleitung des Anhängers aufrecht und verhindert außerdem die Freisetzung von Druckluft aus seiner Leitung, wenn der Druck im Bremsantrieb des Anhängers sinkt Das Zugfahrzeug fällt ab und verhindert so eine automatische Selbstbremsung des Anhängers.

Das Ventil ist so eingestellt, dass Luft von Anschluss "I" zu Anschluss "II" umgeleitet wird, wenn der Druck in Anschluss "I" 550 kPa erreicht.

Druckluft gelangt über Anschluss "I" in Hohlraum "A" unter Membran 3.

Bei Erreichen eines Drucks von 550 kPa hebt die Druckluft unter Überwindung der Kraft der Federn 6 und 7 die Membran 3 an und gelangt in den Unterventilhohlraum "B", von wo sie durch das Rückschlagventil 2 zum Anschluss strömt "II" der Anhängerversorgungsleitung.

Wenn der Druck am Anschluss "I" unter 545 kPa liegt, fällt die Membran 3 unter der Wirkung der Federn 6 und 7 auf den Sitz und trennt die Anschlüsse "I" und "II"; In diesem Fall schließt das Rückschlagventil 2 und verhindert die Rückströmung der Druckluft von Anschluss "II" nach Anschluss "I".

Der Ventilöffnungsdruck wird durch die Einstellschraube 8 eingestellt.

Beim Einschrauben erhöht sich der Ventilöffnungsdruck, beim Herausdrehen verringert er sich.

Austausch eines einzelnen Sicherheitsventils

Wir tauschen das Einzelsicherheitsventil bei folgenden Störungen aus:

- - Verletzung der Ventildichtheit. Ein äußeres Zeichen ist Luftleckage durch die Anschlüsse und an den Stellen, an denen die Abdeckung am Ventilgehäuse befestigt ist;

- - mechanische Beschädigung des Ventilkörpers, der Abdeckung und der Membran, die den normalen Betrieb beeinträchtigt

Benötigtes Werkzeug: Schraubenschlüssel 22x24, 27x30

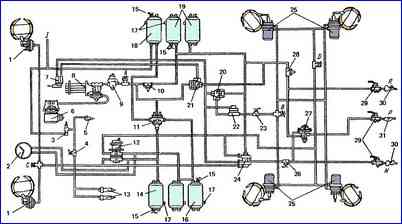

Einzelsicherheitsventil 28 entfernen

Wir bereiten das Auto vor und entlüften die Empfänger des 19. Kreises der Feststellbremsanlage

Schrauben Sie die Überwurfmutter der vom Empfänger 19 kommenden Rohrleitung vom Anschluss des Einzelschutzventils 28 ab und trennen Sie die Rohrleitung vom Ventil

Schrauben Sie das Schutzventil 28 vom T-Stück ab, das die Klemme verbindet Apan 27 Sicherheitsventilsteuerung

Einbau eines einzelnen Sicherheitsventils 28

Schrauben Sie das Schutzventil 28 auf das Ventil-T-Stück 27

Hinweis: Der Pfeil für die Luftströmungsrichtung auf dem Einzelsicherheitsventilgehäuse muss in Richtung Ventil 27 zeigen.

Verbinden Sie die Rohrleitung vom Empfänger 19 mit dem Schutzventil und ziehen Sie die Überwurfmutter fest

Einzelsicherheitsventil 10 ausbauen

Luft aus Empfänger 19 der Feststellbremsanlage ablassen

Schrauben Sie die Überwurfmuttern der Einlass- und Auslassleitungen 10 von den Anschlüssen des Einzelsicherheitsventils ab

Trennen Sie die Rohrleitungen vom Ventil und entfernen Sie das Ventil

Einbau des Einzelsicherheitsventils 10

Verbinden Sie die Rohrleitungen mit dem Schutzventil 10 und ziehen Sie die Überwurfmuttern der Rohrleitungen fest

Hinweis: Der Pfeil des einzelnen Sicherheitsventils muss in Richtung des vom Kompressor kommenden Druckluftstroms gerichtet sein

Starten Sie den Motor und erzeugen Sie Druck im pneumatischen Bremsantrieb. Wir prüfen die Dichtheit von Rohrleitungen und Sicherheitsventilen. Luftlecks sind nicht zulässig

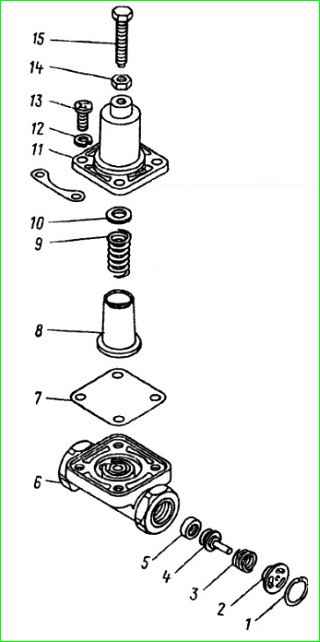

Demontage und Montage eines einzelnen Sicherheitsventils

Benötigtes Werkzeug: Schraubstock, weiche Backen, Schraubenschlüssel 12x13, Steckschlüssel 10, Schraubendreher, Spezialzange I801.23.000-01, Utensilien für Kraftstoff und Schmiermittel, Pinsel

Demontage eines einzelnen Sicherheitsventils

Einbau des Ventils in einen Schraubstock

Schrauben Sie mit einem 13-mm-Schraubenschlüssel und einem 10-mm-Steckschlüssel die Einstellschraube 15 und die Kontermutter 14 ab

Schrauben Sie mit einem Schraubendreher die Schrauben 13 der Befestigung mit Unterlegscheiben 12 der Abdeckung heraus

Deckel 11, Federteller 10, Feder 9, Kolben 8, Membran 7 entfernen

Druckring 1, Buchse 2, Feder 3, Ventilgehäuse 4 und Ventilring 5 vom Gehäuse entfernen

Entfernen Sie den Körper aus dem Schraubstock

Wir waschen die Ventilteile in Dieselkraftstoff, blasen sie mit Druckluft aus und überprüfen ihren technischen Zustand

Zusammenbau des Ventils

Ventilring 5, Ventilgehäuse 4, Feder 3, Buchse 2 und Druckring 1 in Gehäuse 6 einbauen

In Gehäuse 6 Membran 7, Kolben 8, Feder 9, Federteller 10 einbauen

Hinweis: Bedecken Sie die Feder mit Ciatim-221-Schmiermittel

Abdeckung 11 auf Ventilkörper 6 montieren, Befestigungsschrauben 13 mit Federscheiben in die Löcher von Abdeckung 11 und Gehäuse einführen

Wir schrauben die Befestigungsschrauben 13 mit Federscheiben 12 ein und schrauben die Einstellschraube 15 in den Deckel, ziehen die Kontermutter 14 fest

Entfernen Sie das Ventil aus dem Schraubstock und testen Sie das Ventil

Testreihenfolge:

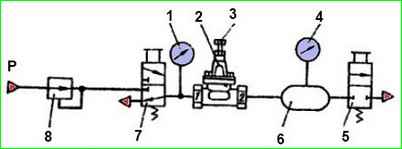

Schließen Sie das Gerät gemäß dem Diagramm an

Öffnen Sie Hahn 7. Stellen Sie den Druckminderer am Manometer 1 auf 539 kPa (5,5 kgf/cm 2) ein.

Mit der Stellschraube 3 stellen wir sicher, dass sich der Empfänger 6 zu füllen beginnt. Hahn 7 schließen und Hahn 5 öffnen.

Schließen Sie Ventil 5 und öffnen Sie Ventil 7. Stellen Sie mit Getriebe 8 den Druck am Manometer 1 auf 736 kPa (7,5 kgf/cm 2) ein. Die Manometer 1 und 4 sollten den gleichen Druck anzeigen.

Während des Tests sollte Gerät 2 keinen Druckabfall aufweisen

Wir überprüfen die Anpassung noch einmal, wie oben angegeben, und passen die Anpassung gegebenenfalls an