Сборка и регулировка пневмогидравлического усилителя ЗИЛ-5301

Сборка ПГУ проводится в последовательности, обратной разборке.

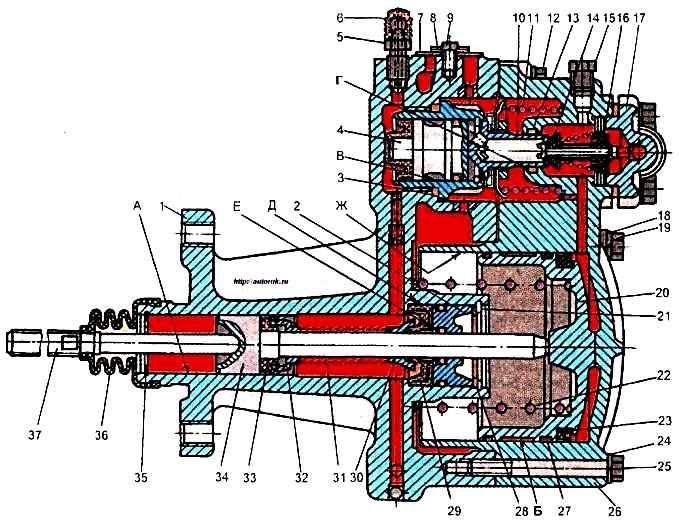

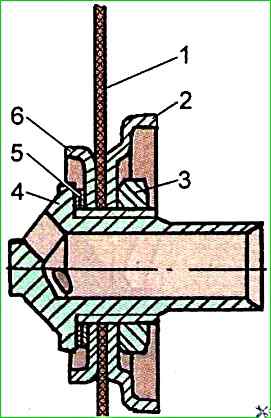

Смазать резиновые уплотнения штока поршня и поверхность (см. рис.1) жидкостью НГ-213 ТУ 38.101.129- 75.

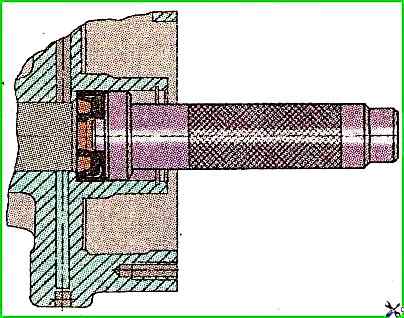

Запрессовать в задний корпус 1 манжету 29 с помощью оправки.

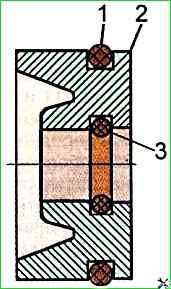

Установить уплотнение 2, подсобрав его предварительно с уплотнительными кольцами 1 и 3

установить шайбу 28 и стопорное кольцо 21.

Для сборки поршня выключения сцепления (см. рис.1) надо до сборки смазать все резиновые детали и поверхности тормозной жидкостью.

Установить на шток поршня выключения сцепления 34 манжету 33, распорную втулку 32, пружину 31, распорную втулку 30.

Подсобранный узел вставить в цилиндр корпуса 1 и установить стопорное кольцо 35.

Установить уплотнитель 7 выпускного отверстия, крышку 8 и завернуть винты 9 крепления крышки.

Установить и завернуть перепускной клапан 5 в сборе с колпачком 6.

Для сборки следящего поршня редуктора усилителя надо перед сборкой смазать все резиновые детали и поверхность тормозной жидкостью.

Затем установить на поршень 1 (см. рис.4) уплотнительное кольцо 4 и манжету5; установить следящий поршень 1 в сборе в корпус 2; установить в корпус 2 следящего поршня упорное кольцо 3 и надеть на корпус следящего поршня уплотнительное кольцо 3 (см. рис.1).

Для сборки диафрагмы редуктора установить на седло 4 (рис. 5) две прокладки 5, шайбу 6, две диафрагмы 1 и шайбу 2, завернуть гайку 3 моментом 20-25 Нм и застопорить, раскернив в одной точке.

Для сборки переднего корпуса усилителя и пневматического поршня надо установить на пневматический поршень 20 (см. рис.1) манжету 23 и направляющие кольца 27.

Затем установить в передний корпус усилителя пневматический поршень 20 в сборе.

Перед его установкой полость «Б» заполнить, а поверхность «Ж» смазать тонким слоем смазки 158ТУ 38.101.320-77.

Установить в передний корпус усилителя новое уплотнительное кольцо 13 седла диафрагмы редуктора.

После подсборки сборочных узлов пневмогидравлического усилителя надо установить задний корпус 1 усилителя в тиски разъемом вверх.

Завернуть корпус следящего поршня редуктора в сборе в задний корпус усилителя специальным ключом.

Положить на задний корпус усилителя диафрагму редуктора усилителя 10 в сборе с седлом, поверхность которого смазать тонким слоем смазки 158 ТУ-38.101.320-77, и совместить ее отверстия с отверстиями под крепежные болты в заднем корпусе усилителя.

Вставить в эти отверстия удлинительные стержни (диаметр 6 мм, длина 100 мм).

Установить пружину диафрагмы редуктора 11 и пружину пневматического поршня 22.

Установить передний корпус усилителя 26 в сборе на задний корпус 1, направив отверстия под крепежные болты по направляющим стержням.

Нажать на передний корпус и сжать пружины до устранения зазора между корпусами, причем седло диафрагмы должно войти в отверстие на переднем корпусе, где стоит уплотнительное кольцо 13.

Недопустим жесткий упор седла в корпус (тем более с заметным возрастанием усилия сжатия)

Не отпуская передний корпус, вынуть один направляющий стержень, вставить болт 19 с пружинной шайбой и завернуть его полностью, но не затягивать и, поочередно вынимая направляющие стержни, вставлять и заворачивать болты 12, 19 (Второй) и 25 с пружинными шайбами.

После этого равномерно затянуть болты до конца.

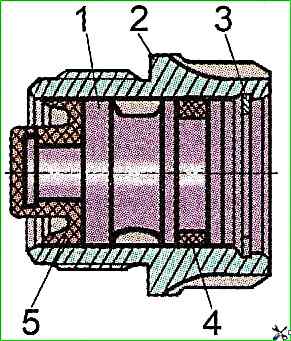

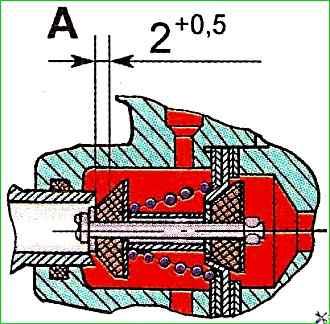

Установить клапан редуктора усилителя 14 в сборе в передний корпус усилителя, отрегулировав зазор (рис. 6).

Зазор «А», (ход седла до соприкосновения с клапаном) должен быть 2+0,5 мм.

Регулировать его надо с помощью прокладок 16 (см. рис.1), которые следует устанавливать не менее одной с каждой стороны седла.

Величину зазора определяют следующим способом:

Измерить перемещение седла диафрагмы, которое является разностью расстояний от торца седла до торца переднего корпуса в исходном положении и после полного перемещения седла при создании в гидравлической системе ПГУ давления для преодоления сопротивления сжатой пружины редуктора 11

Установить клапан 14 с одной прокладкой под седлом и плотно прижать его в гнезде с помощью трубчатой втулки с крепежным фланцем;

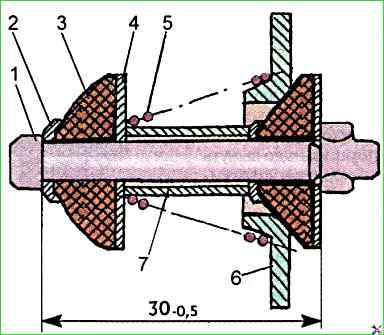

- измерить перемещение стержня клапана 1 (рис. 7), которое является разностью расстояний от торца стержня клапана до торца трубчатой прижимной втулки в исходном положении и после полного перемещения стержня клапана при создании в гидравлической системе ПГУ давления.

Давление в гидравлической системе можно создавать с помощью сжатого воздуха 0,5÷0,6 МПа, подаваемого через отверстие для присоединения гидравлического шланга, предварительно завернув перепускной клапан.

Разность между перемещением седла диафрагмы и перемещением стержня клапана будет величиной зазора между седлом диафрагмы и выпускным клапаном.

Если эта величина будет меньше заданной, то под седло клапана подкладывают регулировочные прокладки (толщина одной прокладки 0,5 мм) до получения необходимого значения зазора.

Перемещение седла диафрагмы и стержня клапана лучше всего производить штангенглубиномером.

Установить крышку подвода воздуха 17 (рис.1) на передний корпус усилителя и завернуть болты ее крепления.

Между передним корпусом и крышкой должен быть равномерный зазор по всему периметру величиной 05-1 мм для безусловного прижатия крышки к седлу клапана и обеспечения герметичности. При несоблюдении этого требования возникает утечка воздуха.

После сборки необходимо проверить герметичность воздушной и гидравлической частей ПГУ.

Для проверки герметичности воздушной части ПГУ необходимо к крышке подвода воздуха 17 подсоединить бачок емкостью один литр, снабженный манометром и входным запорным краном.

На вход бачка подается сжатый воздух давлением 0,5÷0,7 МПа.

Сначала проверяется входная часть, которой является объем под крышкой подвода воздуха, уплотнение торца крышки с седлом клапана 14 и уплотнение заднего конуса (впускного) клапана и седла клапана. Для этого перекрывается входной кран литрового бачка и измеряется падение давления.

Герметичность считается удовлетворительной, если за 30 с давление в бачке упадет не более чем на 0,05 МПа.

Затем проверяется рабочая воздушная часть, которая дополнительно включает уплотнение переднего конуса (выпускного) клапана и седла диафрагмы редуктора, уплотнение манжеты пневматического поршня между самим поршнем и стенкой цилиндра переднего корпуса, уплотнение диафрагмы между передним и задним корпусами, а также герметичность самих переднего корпуса и пневматического поршня.

Для этого в пневматической системе ПГУ создается давление 0,5-0,7 МПа, перекрывается входной кран литрового бачка и измеряется падение давления.

Герметичность считается удовлетворительной, если за 30 с давление в бачке упадет не более чем на 0,05 МПа.

Для проверки герметичности гидравлической части необходимо установить манометр между ПГУ и главным цилиндром.

Затем систему прокачивают для удаления из нее воздуха.

От крышки подвода сжатого воздуха отсоединяется шланг. В гидравлической системе создается давление 6,5-7,0 МПа.

Главный цилиндр при этом заперт и через него утечек нет.

Герметичность считается удовлетворительной, если за 30 с давление в трубопроводе упадет не более чем на 0,05 МПа.