Montage und Einstellung des pneumohydraulischen Verstärkers ZIL-5301

Der Zusammenbau der GuD-Einheit erfolgt in umgekehrter Reihenfolge wie die Demontage.

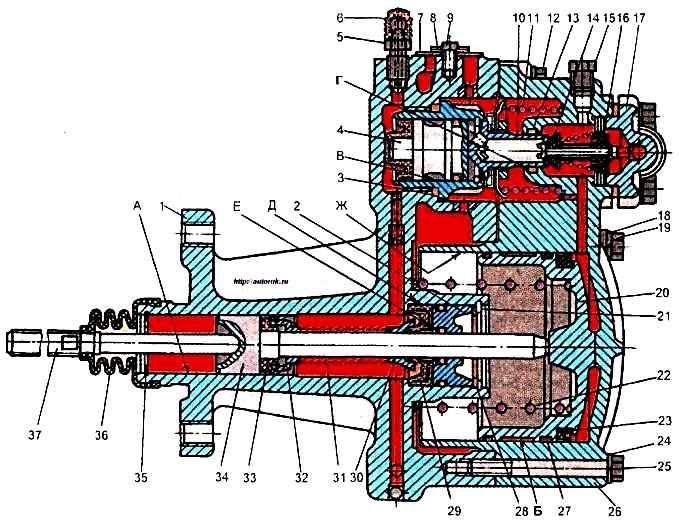

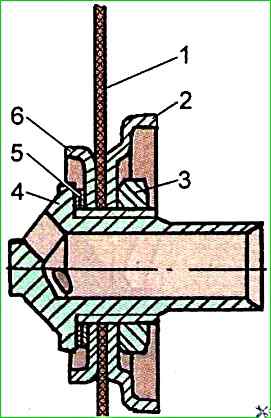

Die Gummidichtungen der Kolbenstange und die Oberfläche (siehe Abb. 1) mit der Flüssigkeit NG-213 TU 38.101.129-75 schmieren.

Drücken Sie 1 Manschette 29 mit einem Dorn in das hintere Gehäuse.

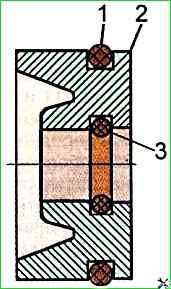

Dichtung 2 einbauen, zuvor mit den Dichtringen 1 und 3 zusammenbauen

Unterlegscheibe 28 und Sicherungsring 21 anbringen.

Zur Montage des Kupplungsausrückkolbens (siehe Abb. 1) ist es notwendig, alle Gummiteile und Oberflächen vor der Montage mit Bremsflüssigkeit zu schmieren.

Montieren Sie die Manschette 33, die Distanzhülse 32, die Feder 31 und die Distanzhülse 30 auf der Kupplungsausrückkolbenstange 34.

Setzen Sie die zusammengebaute Einheit in das Gehäuse Zylinder 1 ein und montieren Sie den Sicherungsring 35.

Montieren Sie die Auslassdichtung 7 und die Abdeckung 8 und ziehen Sie die Schrauben 9 fest, mit denen die Abdeckung befestigt ist.

Bypassventil 5 komplett mit Kappe 6 installieren und festziehen.

Zur Montage des Servokolbens des Verstärkergetriebes ist es notwendig, vor der Montage alle Gummiteile und die Oberfläche mit Bremsflüssigkeit zu schmieren.

Dann installieren Sie den O-Ring 4 und die Manschette 5 am Kolben 1 (siehe Abb. 4); Baugruppe Folgekolben 1 in Gehäuse 2 einbauen; Installieren Sie den Druckring 3 im Körper 2 des Folgekolbens und setzen Sie den Dichtring 3 auf den Körper des Folgekolbens (siehe Abb. 1).

Um die Getriebemembran zusammenzubauen, installieren Sie zwei Dichtungen 5, eine Unterlegscheibe 6, zwei Membranen 1 und eine Unterlegscheibe 2 auf dem Sitz 4 (Abb. 5), ziehen Sie die Mutter 3 mit einem Drehmoment von 20-25 Nm an und sichern Sie sie , es an einer Stelle öffnen.

Um das vordere Gehäuse des Verstärkers und den Pneumatikkolben zusammenzubauen, müssen die Manschette 23 und die Führungsringe 27 am Pneumatikkolben 20 montiert werden (siehe Abb. 1).

Dann installieren Sie die pneumatische Kolbenbaugruppe 20 im vorderen Gehäuse des Verstärkers.

Vor dem Einbau füllen Sie den Hohlraum „B“ und schmieren die Fläche „G“ mit einer dünnen Schicht Schmiermittel 158TU 38.101.320-77.

Setzen Sie einen neuen O-Ring 13 für den Getriebemembransitz in das vordere Gehäuse des Verstärkers ein.

Nach dem Zusammenbau der Unterbaugruppen des pneumohydraulischen Verstärkers müssen Sie das hintere Gehäuse 1 des Verstärkers mit dem Stecker nach oben in einen Schraubstock einspannen.

Schrauben Sie das Gehäuse der Getriebefolgekolbenbaugruppe mit einem Spezialschlüssel in das hintere Gehäuse des Verstärkers.

Platzieren Sie die mit dem Sitz zusammengebaute Membran des Verstärkergetriebes 10 auf dem hinteren Gehäuse des Verstärkers, dessen Oberfläche mit einer dünnen Schicht Schmiermittel 158 TU-38.101.320-77 geschmiert ist, und richten Sie sie aus Passen Sie seine Löcher an die Löcher für die Befestigungsschrauben im hinteren Gehäuse des Verstärkers an.

Verlängerungsstangen (Durchmesser 6 mm, Länge 100 mm) in diese Löcher einführen.

Montieren Sie die Getriebemembranfeder 11 und die pneumatische Kolbenfeder 22.

Montieren Sie das vordere Gehäuse der Verstärkerbaugruppe 26 am hinteren Gehäuse 1 und richten Sie dabei die Löcher für die Befestigungsschrauben entlang der Führungsstangen aus.

Drücken Sie auf das vordere Gehäuse und drücken Sie die Federn zusammen, bis der Spalt zwischen den Gehäusen beseitigt ist und der Membransitz in das Loch im vorderen Gehäuse passen sollte, in dem sich der O-Ring 13 befindet.

Es ist nicht akzeptabel, dass der Sattel fest am Körper anliegt (besonders bei einer spürbaren Erhöhung der Druckkraft)

Ohne den Vorderkörper zu lösen, entfernen Sie eine Führungsstange, setzen Sie die Schraube 19 mit einer Federscheibe ein und ziehen Sie sie vollständig fest, aber ziehen Sie sie nicht fest. Nehmen Sie die Führungsstangen nacheinander heraus, setzen Sie die Schrauben 12, 19 ein und ziehen Sie sie fest ( Zweitens) und 25 mit Federscheiben

Dann ziehen Sie die Schrauben gleichmäßig bis zum Anschlag fest.

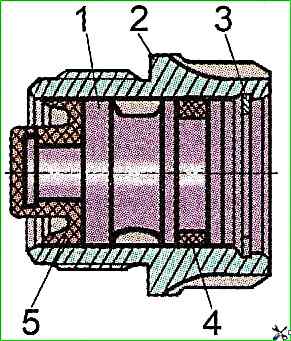

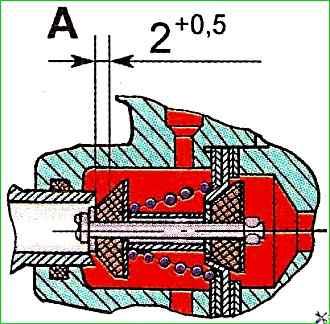

Installieren Sie die Baugruppe des Verstärker-Zahnradventils 14 im vorderen Gehäuse des Verstärkers und stellen Sie den Spalt ein (Abb. 6).

Der Spalt „A“ (Sitzweg bis zum Kontakt mit dem Ventil) sollte 2+0,5 mm betragen.

Die Einstellung muss mithilfe der Unterlegscheiben 16 erfolgen (siehe Abb. 1), von denen mindestens eine auf jeder Seite des Sattels angebracht werden sollte.

Die Größe der Lücke wird folgendermaßen bestimmt:

Messen Sie die Bewegung des Membransitzes, d. h. den Unterschied in den Abständen vom Ende des Sitzes zum Ende des vorderen Gehäuses in der Ausgangsposition und nach vollständiger Bewegung des Sitzes, wenn Druck im Hydrauliksystem erzeugt wird PSU, um den Widerstand der komprimierten Feder des Getriebes 11 zu überwinden

Ventil 14 mit einer Dichtung unter dem Sitz installieren und mithilfe einer Rohrhülse mit Montageflansch fest in den Sitz drücken;

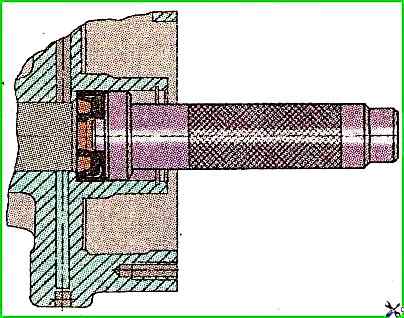

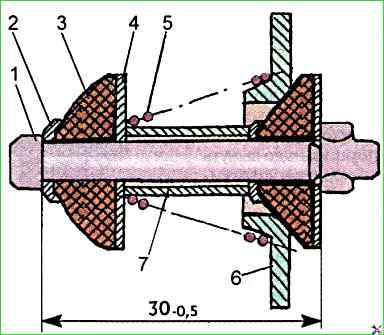

- Messen Sie die Bewegung der Ventilstange 1 (Abb. 7). Dies ist der Abstandsunterschied vom Ende der Ventilstange zum Ende der rohrförmigen Druckbuchse in der Ausgangsposition und nach vollständiger Bewegung der Ventilstange wenn im Hydrauliksystem des CCGT Druck entsteht.

Der Druck im Hydrauliksystem kann durch Druckluft von 0,5 bis 0,6 MPa erzeugt werden, die durch die Öffnung zum Anschluss des Hydraulikschlauchs zugeführt wird, nachdem zuvor das Bypassventil eingeschraubt wurde.

Der Unterschied zwischen der Bewegung des Membransitzes und der Bewegung des Ventilschafts ist die Größe des Spalts zwischen dem Membransitz und dem Auslassventil.

Wenn dieser Wert unter dem angegebenen Wert liegt, werden Einstellscheiben unter den Ventilsitz gelegt (die Dicke einer Scheibe beträgt 0,5 mm), bis der erforderliche Spielwert erreicht ist.

Das Verschieben des Membransitzes und des Ventilschafts erfolgt am besten mit einem Tiefenmesser.

Montieren Sie die Luftzufuhrabdeckung 17 (Abb. 1) am Vordergehäuse des Verstärkers und ziehen Sie die Schrauben fest, mit denen sie befestigt ist.

Zwischen dem Vorderkörper und dem Deckel muss über den gesamten Umfang ein gleichmäßiger Spalt von 05-1 mm vorhanden sein, um den Deckel bedingungslos an den Ventilsitz zu drücken und die Dichtheit zu gewährleisten. Die Nichteinhaltung dieser Anforderung führt zu Luftlecks.

Nach der Montage muss die Dichtheit der Luft- und Hydraulikteile des GuD-Aggregats überprüft werden.

Um die Dichtheit des Luftteils des CCGT zu überprüfen, muss ein Ein-Liter-Tank mit Manometer und Einlassabsperrventil an den Luftzufuhrdeckel 17 angeschlossen werden.

Druckluft mit einem Druck von 0,5–0,7 MPa wird dem Tankeinlass zugeführt.

Zuerst wird der Einlassteil überprüft, d. h. das Volumen unter der Luftzufuhrabdeckung, die Dichtung des Endes der Abdeckung mit dem Ventilsitz 14 und die Dichtung des hinteren Kegelventils (Einlassventils) und des Ventilsitzes. Schließen Sie dazu den Zulaufhahn des Litertanks und messen Sie den Druckabfall.

Die Dichtheit gilt als zufriedenstellend, wenn der Druck im Tank innerhalb von 30 Sekunden um nicht mehr als 0,05 MPa abfällt.

Dann wird der Arbeitsluftteil überprüft, der zusätzlich die Dichtung des vorderen Kegelventils (Auslassventils) und des Reduziermembransitzes, die Dichtung der pneumatischen Kolbenmanschette zwischen dem Kolben selbst und der Zylinderwand des vorderen Gehäuses umfasst, die Abdichtung der Membran zwischen dem vorderen und hinteren Gehäuse sowie die Dichtheit des vorderen Gehäuses selbst, des Gehäuses und des Pneumatikkolbens.

Dazu wird im pneumatischen System des GuD-Aggregats ein Druck von 0,5–0,7 MPa erzeugt, das Einlassventil des Litertanks geschlossen und der Druckabfall gemessen.

Die Dichtheit gilt als zufriedenstellend, wenn der Druck im Tank innerhalb von 30 Sekunden um nicht mehr als 0,05 MPa abfällt.

Um die Dichtheit des hydraulischen Teils zu überprüfen, müssen Sie Es ist notwendig, zwischen dem Netzteil und dem Hauptzylinder ein Manometer zu installieren.

Das System wird dann gepumpt, um Luft daraus zu entfernen.

Der Schlauch ist von der Abdeckung der Druckluftversorgung getrennt. Im Hydrauliksystem entsteht ein Druck von 6,5-7,0 MPa.

Der Hauptzylinder ist verriegelt und es gibt keine Lecks.

Die Dichtheit gilt als zufriedenstellend, wenn der Druck in der Rohrleitung innerhalb von 30 s um nicht mehr als 0,05 MPa abfällt.