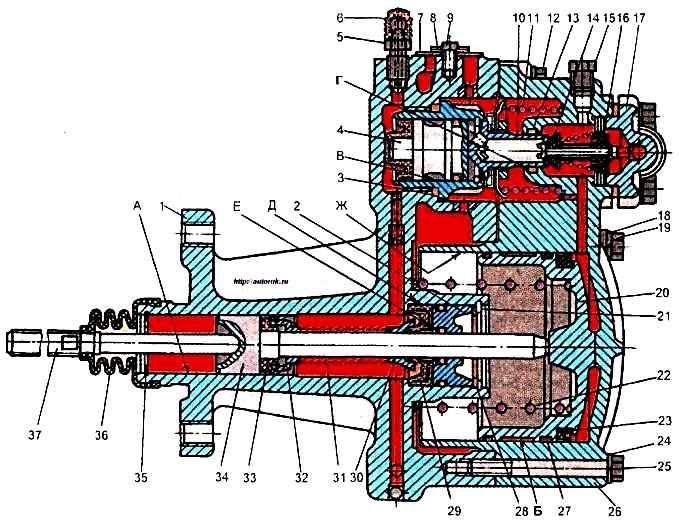

Складання та регулювання пневмогідравлічного підсилювача ЗІЛ-5301

Складання ПГУ проводиться в послідовності, зворотному розбиранні.

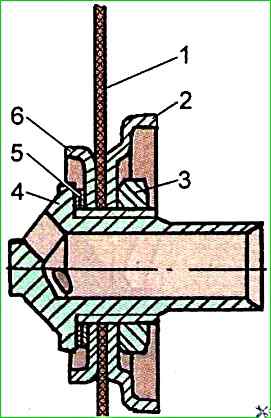

Змастити гумові ущільнення штока поршня та поверхню (див. рис.1) рідиною НГ-213 ТУ 38.101.129-75.

Запресувати в задній корпус 1 манжету 29 за допомогою оправки.

Встановити ущільнення 2, підібравши його попередньо з кільцями ущільнювачів 1 і 3

встановити шайбу 28 та стопорне кільце 21.

Для збирання поршня вимкнення зчеплення (див. рис.1) треба до збирання змастити всі гумові деталі та поверхні гальмівною рідиною.

Встановити на шток поршня вимикання зчеплення 34 манжету 33, втулку розпору 32, пружину 31, втулку розпірну 30.

Підсобраний вузол вставити в циліндр корпусу 1 і встановити стопорне кільце 35.

Встановити ущільнювач 7 випускного отвору, кришку 8 та загорнути гвинти 9 кріплення кришки.

Встановити та загорнути перепускний клапан 5 у зборі з ковпачком 6.

Для складання слідкуючого поршня редуктора підсилювача треба перед складанням змастити всі гумові деталі та поверхню гальмівною рідиною.

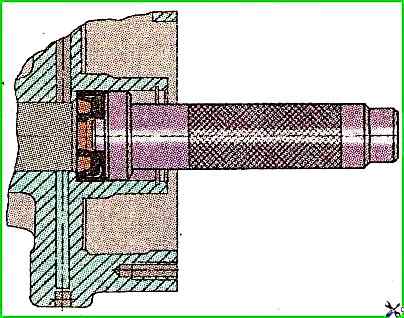

Потім встановити на поршень 1 (див. рис.4) кільце ущільнювача 4 і манжету5; встановити стежить поршень 1 зборі в корпус 2; встановити в корпус 2 слідкуючого поршня упорне кільце 3 і надіти на корпус слідкуючого поршня кільце ущільнювача 3 (див. рис.1).

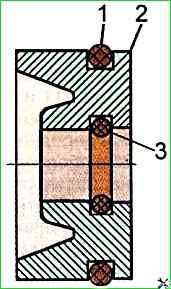

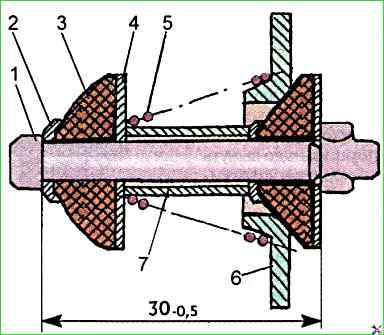

Для складання діафрагми редуктора встановити на сідло 4 (рис. 5) дві прокладки 5, шайбу 6, дві діафрагми 1 та шайбу 2, загорнути гайку 3 моментом 20-25 Нм і застопорити, розгорнувши в одній точці.

Для складання переднього корпусу підсилювача та пневматичного поршня треба встановити на пневматичний поршень 20 (див. рис.1) манжету 23 та направляючі кільця 27.

Потім встановити в передній корпус підсилювача пневматичний поршень 20 у зборі.

Перед його установкою порожнину «Б» заповнити, а поверхню «Ж» змастити тонким шаром мастила 158ТУ 38.101.320-77.

Встановити в передній корпус підсилювача нове кільце ущільнювача 13 сідла діафрагми редуктора.

Після підбирання складальних вузлів пневмогідравлічного підсилювача треба встановити задній корпус 1 підсилювача в лещата роз'ємом вгору.

Загорнути корпус редуктора, що слідкує, у зборі в задній корпус підсилювача спеціальним ключем.

Покласти на задній корпус підсилювача редуктора редуктора підсилювача 10 у зборі з сідлом, поверхню якого змастити тонким шаром мастила 158 ТУ-38.101.320-77, і поєднати її отвори з отворами під кріпильні болти в задньому корпусі підсилювача.

Вставити в ці отвори подовжувальні стрижні (діаметр 6 мм, довжина 100 мм).

Встановити пружину діафрагми редуктора 11 та пружину пневматичного поршня 22.

Встановити передній корпус підсилювача 26 у зборі на задній корпус 1, направивши отвори під кріпильні болти напрямними стрижнями.

Натиснути на передній корпус і стиснути пружини до усунення зазору між корпусами, причому сідло діафрагми має увійти в отвір на передньому корпусі, де стоїть кільце ущільнювача 13.

Неприпустимий жорсткий упор сідла в корпус (тим більше з помітним зростанням зусилля стиснення)

Не відпускаючи передній корпус, вийняти один напрямний стрижень, вставити болт 19 з пружинною шайбою і завернути його повністю, але не затягувати і, по черзі виймаючи напрямні стрижні, вставляти і загортати болти 12, 19 (Другий) та 25 з пружинними шайбами.

Після цього рівномірно затягнути болти до кінця.

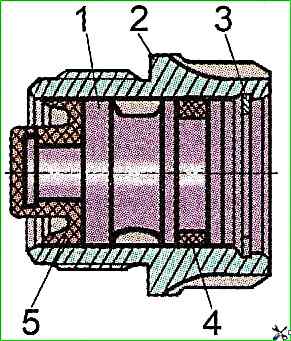

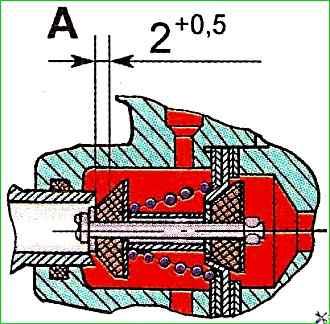

Встановити клапан редуктора підсилювача 14 у зборі передній корпус підсилювача, відрегулювавши зазор (рис. 6).

Зазор «А» (хід сідла до зіткнення з клапаном) має бути 2+0,5 мм.

Регулювати його треба за допомогою прокладок 16 (див. рис.1), які слід встановлювати не менше однієї з кожної сторони сідла.

Величину зазору визначають у такий спосіб:

Виміряти переміщення сідла діафрагми, яке є різницею відстаней від торця сідла до торця переднього корпусу у вихідному положенні та після повного переміщення сідла при створенні в гідравлічній системі ПГУ тиску для подолання опору стиснутої пружини редуктора 11

Встановити клапан 14 з однією прокладкою під сідлом і щільно притиснути його в гнізді за допомогою трубчастої втулки з фланцем кріплення;

- виміряти переміщення стрижня клапана 1 (рис. 7), яке є різницею відстаней від торця стрижня клапана до торця трубчастої притискної втулки у вихідному положенні та після повного переміщення стрижня клапана при створенні в гідравлічній системі ПГУ тиску.

Тиск у гідравлічній системі можна створювати за допомогою стисненого повітря 0,5÷0,6 МПа, що подається через отвір для приєднання гідравлічного шлангу, попередньо загорнувши перепускний клапан.

Різниця між переміщенням сідла діафрагми та переміщенням стрижня клапана буде величиною зазору між сідлом діафрагми та випускним клапаном.

Якщо ця величина буде меншою від заданої, то під сідло клапана підкладають регулювальні прокладки (товщина однієї прокладки 0,5 мм) до отримання необхідного значення зазору.

Переміщення сідла діафрагми та стрижня клапана найкраще робити штангенглибиноміром.

Встановити кришку підведення повітря 17 (рис.1) на передній корпус підсилювача та загорнути болти її кріплення.

Між переднім корпусом та кришкою повинен бути рівномірний зазор по всьому периметру величиною 05-1 мм для безумовного притискання кришки до сідла клапана та забезпечення герметичності. При недотриманні цієї вимоги виникає витік повітря.

Після складання необхідно перевірити герметичність повітряної та гідравлічної частин ПГУ.

Для перевірки герметичності повітряної частини ПГУ необхідно до кришки підведення повітря 17 під'єднати бачок ємністю один літр, з манометром і вхідним запірним краном.

На вхід бачка подається стиснене повітря тиском 0,5÷0,7 МПа.

Спочатку перевіряється вхідна частина, якою є об'єм під кришкою підведення повітря, ущільнення торця кришки з сідлом клапана 14 та ущільнення заднього конуса (впускного) клапана та сідла клапана. Для цього перекривається вхідний кран літрового бачка та вимірюється падіння тиску.

Герметичність вважається задовільною, якщо за 30 с тиск у бачку впаде не більше ніж на 0,05 МПа.

Потім перевіряється робоча повітряна частина, яка додатково включає ущільнення переднього конуса (випускного) клапана і сідла діафрагми редуктора, ущільнення манжети пневматичного поршня між самим поршнем і стінкою циліндра переднього корпусу, ущільнення діафрагми між переднім і заднім корпусу та пневматичного поршня.

Для цього в пневматичній системі ПГУ створюється тиск 0,5-0,7 МПа, перекривається вхідний кран літрового бачка та вимірюється падіння тиску.

Герметичність вважається задовільною, якщо за 30 с тиск у бачку впаде не більше ніж на 0,05 МПа.

Для перевірки герметичності гідравлічної частини необходимо встановити манометр між ПГУ та головним циліндром.

Потім систему прокачують для видалення з неї повітря.

Від кришки підведення стисненого повітря від'єднується шланг. У гідравлічній системі створюється тиск 6,5-7,0 МПа.

Головний циліндр при цьому замкнений і через нього витоків немає.

Герметичність вважається задовільною, якщо за 30 с тиск у трубопроводі впаде не більше ніж на 0,05 МПа.