Перед сборкой особое внимание обращайте на то, чтобы в картер рулевого механизма не попали стружка или другие инородные тела

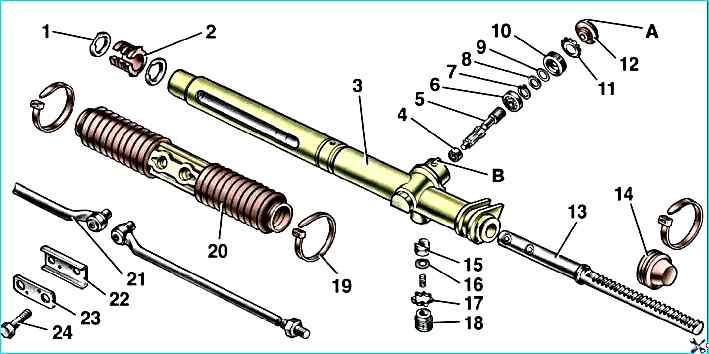

Напрессуйте оправкой 67.7853.9574 шариковый подшипник 6 (см. рис.1) на вал приводной шестерни до упора.

Оправкой 41.7853.4006 установите на вал шестерни стопорное кольцо 7, не допуская ее перекоса, затем установите защитную шайбу 8 и уплотнительное кольцо 9.

Установите в картер опорную втулку 2, следя за тем, чтобы ее выступы вошли в отверстия картера.

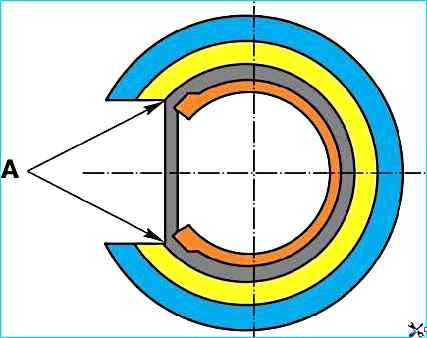

Прежде чем вставлять в картер опорную втулку, установите в ее канавки демпфирующие кольца 1 так, чтобы тонкая часть колец находилась напротив разреза втулки.

После установки опорной втулки в картер, разрежьте кольца по контуру втулки, удалив отрезанные части (рис. 2).

Запрессуйте под прессам справкой 67.7853.9585 роликовый подшипник в картер рулевого механизма.

Глубина запрессовки 37,5-0,2 мм (рис. 1), под усилием от 800 Н (81,55 кгс) до 6000 Н (611,6 кгс).

Чтобы не повредить подшипник при запрессовке, применяемая оправка должна иметь упор, ограничивающий глубину запрессовки.

Обильно смазав зубья рейки смазкой ФИОЛ-1, а другие ее поверхности тонким слоем этой же смазки, установите рейку в картер 2, продвинув ее через опорную втулку 11 до упора в специальное приспособление, чтобы выдержать размер (870,25) мм от торца рейки до оси упора рейки.

Нанесите на зубья приводной шестерни и заложите в шариковый подшипник смазку ФИОЛ-1 до появления ее на верхнем торце подшипника.

Затем установите шестерню в картер таким образом, чтобы лыска на ее валу была обращена вправо (по ходу автомобиля) и запрессуйте подшипник в картер до упора.

Максимальное усилие запрессовки подшипника 1500 Н (152,9 кгс).

Общее количество смазки для рейки, приводной шестерни и подшипника должно быть 20-30 г.

Ключом 67.7812.9536 затяните гайку приводной шестерни моментом (50+5) Нм (50,5) кгсм, установите стопорное кольцо 11 (см. рис.1) и заполните полость над гайкой смазкой УНИОЛ-1.

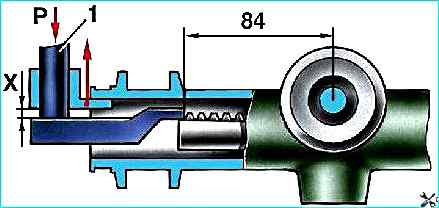

Установите приводную шестерню в положение прямолинейного движения автомобиля (определяется размером (870,25) мм (см. рис. 4).

Установите упор рейки 15 (см. рис.) с уплотнительным кольцом 16 до упора в рейку (до беззазорного состояния).

Установите стопорное кольцо 17, пружину упора и затяните ключом 67.7812.9537 гайку 18 моментом 11-14 Нм (1,12-1,37 кгсм).

Нагрузите рейку усилием Р=50020 Н (512 кгс) (рис.) на расстоянии 84 мм от оси шестерни по направлению к упору рейки.

Затем отпустите гайку на 2,5 деления (30°), чтобы обеспечить зазор до 0,12 мм между гайкой и упором рейки, необходимый для компенсации производственных допусков на изготовление деталей рулевого механизма.

Момент отворачивания гайки должен быть не менее 4,5 Нм (0,45 кгсм).

Затем установите на вал шестерни пыльник 12 (см. рис. 3) так, чтобы метки ‘А’ и ‘В’ на пыльнике и на картере совпали, а пыльник плотно прилег к торцу картера.

После этого убедитесь, что момент вращения шестерни в области всего хода лежит в пределах 50-200 Нм (5,1-20,1 кгм) при частоте вращения 30 мин.

Если момент вращения шестерни не укладывается в указанные пределы, выявите и устраните причины заедания деталей, обращая особое внимание на упор рейки, приводную шестерню и рейку.

После чего закерните гайку 18 упора в двух противолежащих точках путем обмятия резьбы картера без воздействия на гайку.

Положение гайки промаркируйте краской для контроля положения гайки.

Покройте тонким слоем смазки ФИОЛ-1 наружную поверхность трубы картера и установите на место защитный чехол 12 (см. рис. 3) так, чтобы его правый торец находился на расстоянии 28,5-0,5 мм от торца трубы и закрепите его хомутами.

Затем установите опору 10 так, чтобы она плотно прилегла к чехлу.

Закрепите к рейке рулевые тяги.

Болты 7 крепления тяг затяните моментом (777,8) Нм (7,80,8 кгм) и законтрите их отгибанием краев стопорной пластины на грань болтов.

После сборки убедитесь, что на защитном чехле 12 отсутствуют вздутия и пережимы при вращении шестерни с частотой 30 мин 1, а момент вращения шестерни (при той же частоте вращения) в области всего хода находится в пределах 60-170 Нм (5,1-20,4 кгм).

В противном случае устраните причины выявленных дефектов.

Момент вращения шестерни проверяйте динамометром 02.7812.9501 с переходной втулкой 67.7812.9540.

Замена заклепок эластичной муфты вала рулевого управления

Удалите ослабленные заклепки и взамен них установите новые.

Нагрузите фланец муфты осевой нагрузкой не менее 1400 Н (142,3 кгс) до упора буртика заклепки во фланец и специальной оправкой расклепайте заклепки.

Высота расклепанной части должна быть 2,5 мм, а диаметр — не менее 11 мм.

После расклепки люфта в соединении не должно быть.