Двигатель ВАЗ-2111 Бензиновый, четырехтактный, четырехцилиндровый, восьмиклапанный, рядный, с верхним расположением распределительного вала

Порядок работы цилиндров: 1-3-4-2, отсчет— от шкива коленчатого вала.

Система питания — распределенный впрыск, управление двигателем — контроллер («Бош», «Январь» или «Джи-Эм»). Часть двигателей оснащается нейтрализатором отработавших газов.

Двигатель с коробкой передач и сцеплением образуют силовой агрегат — единый блок, закрепленный в моторном отсеке на трех эластичных резинометаллических опорах.

Справа по ходу автомобиля на двигателе расположены: приводы распределительного вала и насоса охлаждающей жидкости (зубчатым ремнем) и генератора (поликлиновым ремнем).

Слева расположены; термостат, датчики температуры охлаждающей жидкости, стартер (на картере сцепления).

Спереди: свечи зажигания и провода высокого напряжения, масляный щуп, шланг вентиляции картера, генератор (внизу справа), корпус воздушного фильтра (вверху слева).

Сзади: ресивер, топливная рампа, форсунки, впускной и выпускной коллекторы, масляный фильтр.Блок цилиндров отлит из чугуна и не отличается от блока 21083.

Цилиндры выполнены непосредственно в блоке.

Номинальный диаметр — 82 мм, при ремонте он может быть увеличен на 0,4 или 0,8 мм.

Класс цилиндра маркируется латинскими буквами на нижней плоскости блока в соответствии с диаметром цилиндра в мм: А— 82,00-82,01, В — 82,01-82,02, С — 82,02-82,03, D — 82,03-82,04, Е — 82,04-82,05.

Максимально допустимый износ цилиндра 0,15 мм на диаметр.

В нижней части блока цилиндров расположены 5 опор коренных подшипников коленчатого вала со съемными крышками, которые крепятся к блоку специальными болтами.

Отверстия под подшипники обрабатываются в сборе с крышками, поэтому крышки невзаимозаменяемы и для отличия маркированы рисками на наружной поверхности.

В средней опоре имеются гнезда для упорных полуколец, препятствующих осевому перемещению коленчатого вала.

Спереди устанавливается сталеалюминиевое полукольцо (белого цвета), а сзади — металлокерамическое (желтое).

При этом канавки на них должны быть обращены к коленчатому валу.

Полукольца поставляются номинального и увеличенного на 0,127 мм размеров.

Если осевой зазор (люфт) коленчатого вала превышает 0,35 мм, то необходимо заменить одно или оба полукольца (номинальный зазор 0,06-0,26 мм).

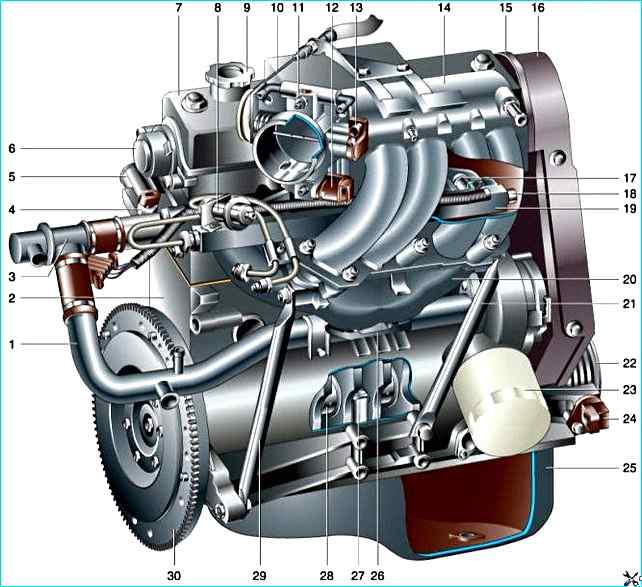

Двигатель ВАЗ-2111: 1 – подводящая труба насоса охлаждающей жидкости; 2 – блок цилиндров; 3 – термостат; 4 – датчик температуры охлаждающей жидкости системы управления двигателя; 5 – выпускной патрубок; 6 – заглушка головки блока цилиндров; 7 – крышка головки блока цилиндров; 8 – регулятор давления топлива; 9 – крышка маслозаливной горловины; 10 – трос привода дроссельной заслонки; 11 – дроссельный узел; 12 – регулятор холостого хода; 13 – датчик положения дроссельной заслонки; 14 – ресивер; 15 – задняя крышка привода распределительного вала; 16 – передняя крышка привода распределительного вала; 17 – форсунка; 18 – пробка штуцера топливной рампы; 19 – топливная рампа; 20 – впускной коллектор; 21 – правый опорный кронштейн впускного коллектора; 22 – шкив привода генератора; 23 – масляный фильтр; 24 – датчик положения коленчатого вала; 25 – поддон картера; 26 – выпускной коллектор; 27 – шатун; 28 – коленчатый вал; 29 – левый опорный кронштейн выпускного коллектора; 30 – маховик

Вкладыши коренных и шатунных подшипников коленчатого вала — тонкостенные сталеалюминиевые.

Верхние коренные вкладыши (устанавливаемые в блоке цилиндров) 1,2,4 и 5 опор — с канавкой на внутренней поверхности.

Нижние коренные вкладыши и верхний коренной вкладыш третьей опоры — без канавки, такие же, как и шатунные вкладыши.

Ремонтные вкладыши выпускаются под шейки коленчатого вала, уменьшенны на 0,25, 0,5, 0,75 и 1,00 мм.

Коленчатый вал — из высокопрочного чугуна, имеет 5 коренных шеек и 4 шатунных.

Вал снабжен восемью противовесами, отлитыми заодно с валом.

Для подачи масла от коренных шеек к шатунным в нем просверлены каналы, закрытые запрессованными заглушками.

Эти каналы служат также для очистки масла: под действием центробежной силы твердые частицы и смолы, прошедшие через фильтр, отбрасываются к заглушкам.

Поэтому при любом демонтаже вала желательно, а при балансировке необходимо очищать каналы от скопившихся отложений. Заглушки повторно использовать нельзя — их заменяют новыми.

На переднем конце (носке) коленчатого вала на сегментной шпонке установлен зубчатый шкив привода распределительного вала.

К нему крепится шкив привода генератора, одновременно служащий демпфером крутильных колебаний коленчатого вала (за счет упругого элемента между центральной и наружной частями шкива).

На часть двигателей устанавливается чугунный шкив без демпфера.

К заднему концу коленчатого вала шестью болтами через общую шайбу крепится маховик.

Он отлит из чугуна и имеет напрессованный стальной зубчатый венец, служащий для пуска двигателя стартером.

Маховик устанавливают так, чтобы конусообразная лунка около его венца находилась напротив шатунной шейки 4-го цилиндра — это необходимо для определения ВМТ после сборки двигателя.

Шатуны — стальные, двутаврового сечения, обрабатываются вместе с крышками. Чтобы при сборке не перепутать крышки, на них, как и на шатунах, клеймится номер цилиндра (он должен находиться по одну сторону шатуна и крышки).

В верхнюю головку шатуна запрессована сталебронзовая втулка. По ее диаметру шатуны подразделяются на три класса с шагом 0,004 мм. Номер класса клеймится на крышке шатуна.

Также шатуны подразделяются на классы по массе, которая маркируется краской или буквой на крышке шатуна.

Все шатуны двигателя должны быть одного класса по массе.

Поршневой палец — стальной, трубчатого сечения, плавающего типа (свободно вращается в бобышках поршня), от выпадения зафиксирован двумя стопорными пружинными кольцами, расположенными в проточках бобышек поршня.

По наружному диаметру различают три класса пальцев (через 0,004 мм). Класс маркируется краской на торце пальца:

1 — синий (самый тонкий), 2 — зеленый, 3 — красный.

Поршень — из алюминиевого сплава.

Юбка поршня имеет сложную форму: в продольном сечении она коническая, а в поперечном — овальная.

В верхней части поршня проточены три канавки под поршневые кольца.

Канавка маслосъемного кольца имеет сверления, выходящие в бобышки — отверстия под поршневой палец. Они служат для подвода масла, собранного кольцом со стенок цилиндра, к поршневому пальцу.

Отверстие под поршневой палец смещено на 1 мм от диаметральной плоскости поршня, поэтому при установке поршня необходимо ориентироваться по выбитой на его днище стрелке: она должна быть направлена в сторону шкива коленчатого вала.

По наружному диаметру (измеряется в плоскости, перпендикулярной поршневому пальцу, на расстоянии 51,5 мм от днища поршня) поршни, как и цилиндры, подразделяются на 5 классов (маркировка на днище).

Диаметр поршня, в мм (для номинального размера): А — 81,965-81,975, В — 81,975-81,985, С — 81,985-81,995, D — 81,995-82,005, Е — 82,005-82,015.

В запасные части поставляются поршни классов А, С и Е (номинального и ремонтных размеров), что вполне достаточно для подбора поршня к цилиндру: расчетный зазор между ними — 0,025-0,045 мм, а максимально допустимый зазор при износе — 0,15 мм.

При этом не рекомендуется устанавливать новый поршень в изношенный цилиндр без его расточки: проточка под верхнее поршневое кольцо в новом поршне может оказаться чуть выше, чем в старом, и кольцо тогда сломается о «ступеньку», образующуюся в верхней части цилиндра при его износе.

У поршней ремонтных размеров на днище выбивается треугольник (+0,4 мм) или квадрат (+0,8 мм).

По диаметру отверстия под поршневой палец поршни подразделяются на 3 класса: 1 — 21,978-21,982, 2 — 21,982-21,986, 3 — 21,986-21,990.

Класс поршня также выбивается на его днище. Поршень и палец должны быть одного класса.

Для уменьшения дисбаланса кривошипношатунного механизма поршни одного двигателя подбирают по массе: разброс не должен превышать 5 г.

Поршневые кольца расположены в канавках поршня.

Верхние два кольца — компрессионные. Они препятствуют прорыву газов в картер двигателя и способствуют отводу тепла от поршня к цилиндру.

Нижнее кольцо — маслосъемное. Масло, собираемое со стенок цилиндра, подводится к отверстиям в бобышках поршня и служит для смазки поршневого пальца.

Головка цилиндров — из алюминиевого сплава, общая для всех четырех цилиндров. Она центрируется на блоке на двух втулках и крепится 10 винтами.

Между блоком и головкой устанавливается «на сухую» безусадочная металлоармированная прокладка.

Повторное ее использование не допускается. Если длина винтов превышает 135,5 мм, то их также следует заменить новыми.

В верхней части головки цилиндров расположены пять опор распределительного вала.

Опоры выполнены разъемными, а отверстия в них обрабатываются в сборе с корпусами подшипников (передний и задний), поэтому заменять последние следует в сборе с головкой цилиндров.

При сборке на поверхности головки цилиндров, сопрягающейся с корпусами подшипников, в зоне крайних опор распределительного вала наносят герметик типа КЛТ-75М.

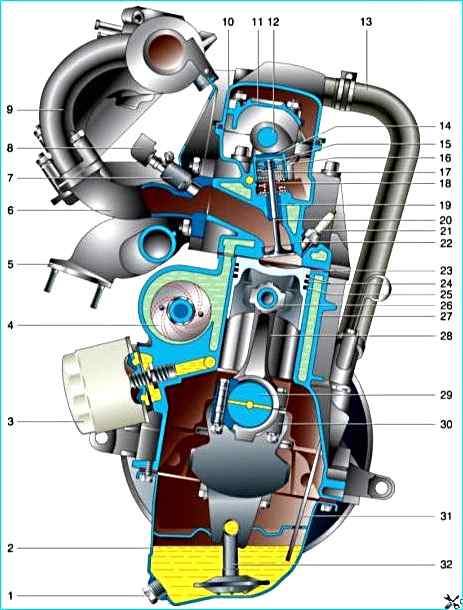

Поперечный разрез двигателя ВАЗ-2111: 1 – пробка сливного отверстия поддона картера; 2 – поддон картера; 3 – масляный фильтр; 4 – насос охлаждающей жидкости; 5 – выпускной коллектор; 6 – впускной коллектор; 7 – форсунка; 8 – топливная рампа; 9 – ресивер; 10 – крышка головки блока цилиндров; 11 – крышка подшипников распределительного вала; 12 – распределительный вал; 13 – шланг вентиляции картера; 14 – регулировочная шайба клапана; 15 – сухари клапана; 16 – толкатель; 17 – пружины клапана; 18 – маслосъемный колпачок; 19 – направляющая втулка клапана; 20 – клапан; 21 – свеча зажигания; 22 – головка блока цилиндров; 23 – поршень; 24 – компрессионные кольца; 25 – маслосъемное кольцо; 26 – поршневой палец; 27 – блок цилиндров; 28 – шатун; 29 – коленчатый вал; 30 – крышка шатуна; 31 – указатель уровня масла; 32 – приемник масляного насоса

Распределительный вал — литой, чугунный, пятиопорный.

Индекс — 21083, часть двигателей может комплектоваться валами 2110 (что вкупе с ресивером с укороченными каналами позволяет поднять максимальную мощность до 58,3 кВт по DIN) или 2111 (со штифтом для датчика фазы, при этом контроллер обеспечивает фазированный впрыск топлива).

Распределительный вал приводится во вращение зубчатым ремнем от коленчатого вала.

Для правильной установки валов на приводных шестернях имеются метки (риски).

Если метка на шкиве коленчатого вала совпадает с меткой на крышке масляного насоса (метка на маховике находится против среднего деления шкалы на крышке картера сцепления), то метка на шкиве распределительного вала должна совпадать с установочным выступом на задней крышке зубчатого ремня.

Седла и направляющие втулки клапанов запрессованы в головку цилиндров.

Отверстия во втулках окончательно обрабатываются после запрессовки.

На внутренней поверхности втулок нарезаны канавки для смазки: у втулок впускных клапанов — на всю длину, у выпускных — до половины длины отверстия.

Сверху на втулки надеты маслоотражательные колпачки (сальники клапанов) из маслостойкой резины.

Клапаны — стальные (выпускной — с головкой из жаропрочной стали с наплавленной фаской).

Они расположены в ряд, наклонно к плоскости, проходящей через оси цилиндров.

Тарелка впускного клапана шире, чем выпускного.

Зазор в приводе клапана регулируется подбором толщины специальной регулировочной шайбы, устанавливаемой в гнездо толкателя (маркировкой вниз).

В запасные части поставляются шайбы толщиной от 3,00 до 4,50 мм с шагом 0,05 мм.

Шайбы изготовлены из стали 20Х, для повышения износостойкости их поверхность нитроцементирована.

Толкатели — цилиндрические стаканчики, перемещающиеся в отверстиях головки цилиндров и опирающиеся на торцы стержней клапанов.

Для повышения износостойкости поверхность, соприкасающаяся с клапаном, цементируется.

При работе двигателя толкатели поворачиваются за счет смещения оси кулачка относительно оси толкателя на 1 мм.

Клапан закрывается под действием двух пружин.

Нижними концами они опираются на шайбу, а верхняя тарелка удерживается двумя сухарями.

Сложенные сухари имеют форму усеченного конуса, а их внутренняя поверхность — три упорных буртика, входящие в проточки на стержне клапана.

Смазка двигателя — комбинированная: под давлением смазываются коренные и шатунные подшипники коленчатого вала, пары «опора — шейка распределительного вала»;

- разбрызгиванием масло подается на стенки цилиндров (далее к поршневым кольцам и пальцам), к паре «кулачок распределительного вала — толкатель» и стержням клапанов, остальные узлы смазываются самотеком.

Масляный насос — шестеренчатый, с внутренним зацеплением, с редукционным клапаном, смонтирован в корпусе на передней стенке блока цилиндров (со стороны носка коленчатого вала).

Ведущая шестерня (меньшего диаметра) установлена на двух лысках носка вала.

Предельный диаметр гнезда под ведомую (большую) шестерню при износе не должен превышать 75,10 мм, минимальная ширина сегмента на корпусе, разделяющего ведущую и ведомую шестерни — 3,40 мм.

Осевой зазор не должен превышать 0,12 мм для ведущей шестерни и 0,15 мм — для ведомой.

Маслоприемник крепится болтами к крышке второго коренного подшипника и корпусу насоса.

Масляный фильтр — полнопоточный, неразборный, с перепускным и про-тиводренажным клапанами.

Система вентиляции картера — закрытая, принудительная, с отсосом газов через маслоотделитель.

Системы питания, охлаждения, выпуска отработавших газов и управления двигателем описаны в соответствующих статьях