Частичная окраска отдельных поверхностей

Чтобы продлить срок службы лакокрасочного покрытия и стальной поверхности кузова, необходимо выявлять опасные в коррозионном отношении места и восстанавливать покрытие

После устранения повреждений отдельных поверхностей кузова правкой, рихтовкой, сваркой возникает необходимость частичной окраски восстановленных поверхностей кузова.

В ремонтной практике обычно используют два метода окрашивания: пневмораспыление — для окраски поверхностей, к которым предъявляются высокие требования по декоративности, и кистевая окраска — для всех остальных поверхностей и для устранения мелких незначительных дефектов на всех поверхностях.

Главным залогом успеха при восстановлении местного лакокрасочного покрытия является качество проведения всех необходимых операций и особенно по подготовке поверхности под окраску.

Дефектный участок, подлежащий окраске, шлифуют мелкозернистой шлифовальной шкуркой.

Если основное лакокрасочное покрытие повреждено до металла, то сошлифовывают не только слой эмали, но и грунтовку. Если же на восстановленной металлической поверхности разрушены лишь верхние слои покрытия, то грунтовку желательно не сошлифовывать.

При подготовке к окраске по окрашенной поверхности необходимо прошлифовать все резкие обрывы в старой краске до образования плавного перехода, чтобы на ощупь не была заметна граница между ремонтируемым участком поверхности и неповрежденным участком покрытия. Подготовленный участок поверхности после шлифования необходимо протереть от пыли ветошью, смоченной уайт-спиритом, и высушить.

В случае, когда дефектное покрытие пришлось прошлифовать до основного металла кузова, необходимо перед окончательной окраской пневматическим распылением нанести слой грунтовки.

Для грунтования небольших по площади, но глубоких дефектов покрытий рекомендуется использовать грунтовку УРФ-0110 в аэрозольной упаковке.

Эта грунтовка высыхает при температуре 18 — 22 °С за 15 мин. Кроме грунтовок, промышленностью выпускаются и лакокрасочные материалы — эмали НЦ-11, НЦ-"Ява" в аэрозольной упаковке.

Лакокрасочные аэрозольные баллоны используют достаточно широко при проведении окрасочных работ небольшого объема.

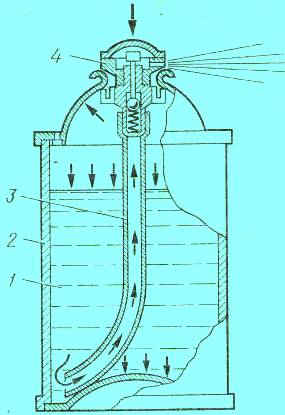

Лакокрасочный материал в баллоне находится под давлением, создаваемым в нем сжатым или сжиженным газом. Для этого используют смеси сжиженных фторорганических углеводородов (Ф-11, Ф-12, Ф-114), низкокипящие хлорированные углеводороды (метиленхлорид, винихлорид и др.), а также сжатые газы (азот, углекислый газ и др.). Схема устройства аэрозольного баллона показана на рис.

Аэрозольная упаковка выполняет две функции: является емкостью для хранения лакокрасочного материала и одновременно устройством для его распыления.

Лакокрасочный материал в баллоне смешан с распыляющим веществом — сжиженным или сжатым газом.

Этот газ необходим для подачи лакокрасочного материала к соплу и его распыления. В верхней части баллона вмонтировано распыляющее устройство 4, состоящее из клапана шарикового типа, пружины и стержня с пусковой головкой для нажатия пальцем при распылении.

При нажатии на головку открывается клапан, и лакокрасочный материал под давлением газа через сифонную трубку 3, отверстие клапана сопла выходит наружу и распыляется вследствие испарения и расширения газа.

Внутрь баллона вместимостью от 150 мл до

Нанесение лакокрасочного материала производится при температуре не ниже 15 °С с расстояния 200 —

Диаметр отпечатка факела составляет 30 —

Нагревать баллон выше 50°С недопустимо.

Для сохранения герметичности баллона после работы с ним рекомендуется перевернуть его и нажать на 2 — 3 с на распылительную головку. Одним баллоном вместимостью

Как описано в гл. 3, для получения на поверхности металла кузова покрытия, которое обладало бы повышенной защитной способностью против коррозии, кузова современных автомобилей на автомобильных заводах подвергают фосфатированию окунанием кузова в специальный раствор или струйным способом.

При ремонте кузовов также следует сохранить или восстановить фосфатные покрытия. В условиях авторемонтных и автотранспортных предприятий фосфатные пленки восстанавливают применением фосфатирующих грунтов ВЛ-02 или ВЛ-08, а также способом холодного фосфатирования. Таким образом, при нанесении этих грунтов . на поверхность кузова достигается совмещение операций фосфатирования и нанесения слоя грунта.

Фосфатирующий грунт толщиной 6 — 12 мкм наносится распылением при его рабочей вязкости 20 — 21 с по ВЗ-4 при температуре 20 °С. Время высыхания при средней его толщине 18 — 25 мин при температуре 18 — 20 ° С. Для холодного фосфатирования в условиях авторемонтных и автотранспортных предприятий рекомендуется два состава, г/л:

№2

- Соли натрия 50

- Азотнокислый цинк 92

- Фтористый натрий 3

№ 1

- Монофосфат цинка 100

- Азотистокислый натрий 2

- Фтористый натрий 6

Эти составы смешиваются с тальком в массовых долях в соотношении 3:2 до получения сметанообразной массы.

Массу наносят трижды на поверхность мягкой кистью ровными сплошными слоями. После нанесения каждого слоя поверхность просушивают.

После просушки последнего слоя поверхность тщательно промывают водой и для пассирования обрабатывают 0,3 % -ным раствором хромпика и опять просушивают.

Чтобы защитить годную окрашенную поверхность, прилегающую к дефектной, перед грунтовкой и последующей покраской на нее накладывают трафарет из картона или бумаги.

В трафарете вырезают окно, по форме и размерам несколько превышающее площадь дефектной поверхности на кузове. Для ограничения перемещения трафарета с установленного места его приклеивают по краям липкой лентой к поверхности кузова.

Если после грунтования дефектной поверхности выявились неровности, то их необходимо устранить дополнительной рихтовкой или шпатлеванием.

Просохший слой шпатлевки шлифуют мелкой водостойкой шкуркой, промывают водой и сушат. На хорошо просохший слой шпатлевки наносят первый "выявительный" слой лакокрасочного материала, который выбирают по цвету с учетом цвета основного покрытия кузова. При обнаружении

неровностей покрытия процедуру шпатлевания повторяют до полного выравнивания поверхности, но желательно не более трех раз, чтобы суммарная толщина всех слоев шпатлевки была минимально возможной.

При устранении незначительных дефектов лакокрасочных покрытий целесообразно использовать лакокрасочный материал, имеющийся в комплекте с запасными частями, поставляемыми заводом-изготовителем вместе с автомобилем.

Эти эмали, как и многие другие, наносят краскораспылителем несколькими тонкими слоями (не менее трех слоев) с промежуточной сушкой каждого слоя в течение 1.5— 20 мин, причем температура окружающего воздуха должна быть в пределах 15'— 18 °С. Лучше увеличить число слоев, чем красить толстым слоем, а затем устраняют наплывы.

Если же не удалось избежать образования наплывов, то в этом случае дают эмали полностью высохнуть, а затем наплывы удаляют шлифованием мелкозернистой шлифовальной шкуркой.

Поверхность, на которой удалены наплывы, промывают водой от красочной пыли, высушивают и повторно окрашивают.

При нанесении на поверхность кузова лакокрасочных материалов методом пневмораспыления краскораспылитель следует перемещать со скоростью 30 — 40 см/с параллельно окрашиваемой поверхности на расстоянии 25 —

При увеличении этого расстояния часть краски не будет достигать окрашиваемой поверхности, и потери краски увеличатся. Это приведет к снижению производительности труда, и покрытие получится матовым.

В случае уменьшения расстояния краскораспылителя от окрашиваемой поверхности краска будет сбиваться наносимой струей, и на поверхности от излишков краски образуются подтеки и морщины.

При слишком быстром движении краска ложится в недостаточном количестве, а при слишком медленном поверхность перенасыщается краской, которая будет давать потеки.

Угол колебания краскораспылителя в горизонтальной и вертикальной плоскостях относительно перпендикуляра к окрашиваемой поверхности не должен превышать 5 — 10°.

Краску следует наносить параллельными полосами с перекрытием полос на 40 —

При окрашивании пневматическим краскораспылителем следует правильно отрегулировать расход краски и воздуха.

При недостатке краски распыление идет резкими толчками, и струя будет прерывистая. А при недостатке воздуха из краскораспылителя выбрасываются крупные брызги.

Окончательную сушку лакокрасочных покрытий проводят при повышенной температуре. Если окрашенный участок поверхности кузова невелик, то его можно сушить электрическим рефлектором. Чтобы избежать местных перегревов покрытия, положение рефлекторов время от времени следует изменять.

Мелкие повреждения поверхности на кромках (не до металла) исправляют нанесением двух — трех слоев лакокрасочного материала кистью с промежуточной сушкой каждого слоя.

Незначительные царапины не на кромках устраняют нанесением слоя лакокрасочного материала краскораспылителем или из аэрозольного баллона без предварительного шлифования.

Отслоения или трещины лакокрасочного покрытия на поверхности кузова, на которой глубокие дефекты металла были ранее устранены с использованием пластмассы ТПФ-37, шлифуют шкуркой, протирают дефектный участок ветошью, смоченной в уайт-спирите, и сушат.

Затем наносят слой эпоксидной грунт-шпатлевки ЭП-00-10 и после ее высыхания поверхность шлифуют шкуркой до выведения неровностей.

Если на поверхности остались мелкие риски, то их выравнивают шпатлевкой МС-006 или НЦ-008, сушат, шлифуют тонкой шкуркой и окончательно окрашивают распылением эмали.

При нанесении или восстановлении лакокрасочных покрытий в некоторых случаях используют метод нанесения лакокрасочного материала кистью. Кистью можно обрабатывать поверхности любой конфигурации и размеров, однако ею нельзя наносить скоросохнущие лакокрасочные материалы.

Это наиболее простой способ окрашивания, так как нет необходимости в специальном оборудовании и сложных приспособлениях, потери лакокрасочных материалов незначительны. Недостатками ручного окрашивания являются малая производительность, большая трудоемкость, трудность получения покрытий хорошего качества, особенно из быстросохнущих лаков и эмалей.

При восстановлении лакокрасочных поверхностей кузова кистями можно грунтовать внутреннюю поверхность крыльев, днище снизу, окрашивать отдельные внутренние поверхности, к внешнему виду которых не предъявляется повышенных требований. При ремонте можно подкрашивать небольшие поверхности, например отдельные царапины, острые кромки, местные сколы лакокрасочных покрытий.

Получение покрытий хорошего качества зависит не только от умения работать кистью, но и от правильного выбора типа и размера кисти.

Для ремонтной окраски кузова наиболее пригодны небольшие круглые или плоские кисти — ручники, предназначенные для работы одной рукой. Для подкраски отдельных царапин и острых кромок применяют филеночные кисти, имеющие более мягкий волос. Кисти-ручники бывают круглые или плоские различных размеров.

Плоскими ручниками лакокрасочный материал наносится ровнее, чем круглыми. Новая кисть всегда содержит пыль и сломаные волоски, поэтому перед работой ее следует вымыть в мыльной воде. Новую кисть лучше применять после того, как щетина или волос примут конусообразную форму, поэтому новую кисть сначала целесообразно использовать для окрашивания шероховатых поверхностей. У новых кистей из натуральной щетины или натурального волоса перед работой рекомендуется выступающие ворсинки из общего пучка сначала обжечь, а затем зачистить обожженные концы шлифовальной шкуркой.

При окрашивании кистью необходимо соблюдать следующие правила:

- перед окрашиванием кисть погружают, в лакокрасочный материал не более, чем на половину длины щетины, отжимают кисть о край емкости, удаляя избыток материала;

- вязкость лакокрасочного материала должна быть такой, чтобы он сходил с кисти только при нажатии на окрашиваемую поверхность;

- лакокрасочный материал наносят широкими полосами, а затем равномерно, растушевывают его по поверхности сначала в одном направлении, а затем в перпендикулярном ему;

- материалы, содержащие легколетучие растворители, быстро теряют текучесть, поэтому их нанесение и перекрытие "сырых краев" необходимо производить по возможности быстрее;

- перекрывание слоя лакокрасочного материала в местах стыковки нужно производить до начала высыхания "сырого края" предыдущего участка поверхности, в противном случае на границе участков покрытие утолщается, после сушки сморщивается и будет выделяться в местах стыковки;

- первый слой быстросохнущих материалов наносят только в одном направлении без растушевки, а после сушки покрывают вторым слоем в другом направлении;

- при окрашивании вертикальных плоскостей окончательную растушевку последнего слоя ведут кистью сверху вниз.

- После работы кисти нужно сразу же отжать от остатков лакокрасочного материала и промыть. Щетинные кисти от остатков масляных и алкидных лаков и красок промывают уайт-спиритом или скипидаром, от остатков нитроцеллюлозных и эпоксидных материалов растворителями № 646 или № 648, от остатков перхлорвиниловых — разбавителями Р-4 или Р-5.

- При коротких перерывах в работе с масляными красками щетинные кисти можно хранить прямо в краске, но длительное время хранить в них нельзя, щетина становится хрупкой и работать такими кистями трудно, по этой же причине нельзя хранить кисти в керосине или растворителях. Очищенные, промытые и просушенные на воздухе кисти нужно хранить так, чтобы щетина не упиралась в дно сосуда и не деформировалась.

- Если окрашивание распылением проводилось с использованием нитроэмалей и нитролаков, то после их сушки для придания покрытию блеска его необходимо шлифовать и полировать. При шлифовании частично подкрашенной поверхности захватывают и неокрашенную близлежащую поверхность.