Диагностирование, проверка и обслуживание тормозов ЗИЛ-5301

Проверка тормозных систем на стенде

Проверка рабочей тормозной системы осуществляется на роликовом тормозном стенде при работающем двигателе

Снаряженный автобус (автомобиль) с водителем устанавливается поочередно передней и задней осью на ролики стенда.

Ролики стенда не должны быть замаслены, шины автобуса должны быть сухими.

Если величина сопротивления прокручиванию превышает данные, приведенные в табл. 1, то следует проверить:

для передних колес - работу тормозных скоб;

для задних колес - тормозные механизмы.

Диагностирование состояния и техническое обслуживание пневматического привода тормозной системы

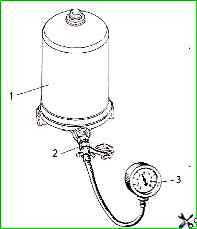

Диагностику состояния и работоспособность аппаратов пневматического привода можно определить по показаниям контрольного манометра, подключенного к контрольным выводам, установленным на автомобиле (рис. 1).

Диагностирование осуществляется путем сравнения показаний манометра и норм, приведенных в табл.1. Эту работу рекомендуется проводить квалифицированным специалистам.

Перед проверкой надо заполнить пневматический привод сжатым воздухом до момента отключения компрессора, т.е. до момента срабатывания регулятора давления пневмопривода, когда давление в системе, контролируемое по штатному двухстрелочному манометру перестает расти.

Недостаточная величина тормозной силы указывает на неисправность тормозной системы. В этом случае надо устранить неисправность и повторить проверку на стенд

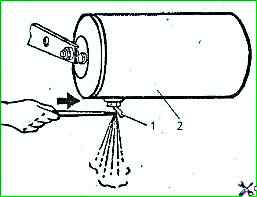

Для обеспечения нормальной работы системы пневматического тормозного привода необходимо при техническом обслуживании открывать спускные краны в воздушных баллонах и проверять наличие конденсата (рис. 2).

Наличие конденсата в баллонах служит признаком выхода из строя влагомаслоотделителя и необходимости восстановления его работоспособности.

При нормально работающем влагомаслоотделителе конденсата в баллонах практически не должно быть.

Проверять пружинный энергоаккумулятор на герметичность необходимо при наличии сжатого воздуха в контуре привода стояночной тормозной системы. Утечек воздуха быть не должно.

Перед выездом необходимо убедиться, что давление в системе не ниже 0,5 МПа.

Во время движения давление в пневматической системе привода тормозных механизмов должно быть в пределах 0,65-0,80 МПа.

Можно допускать только кратковременное снижение давления при частых повторных торможениях.

Во избежание полного израсходовании воздуха при частых торможениях запрещается останавливать двигатель на длинных спусках.

Повышение давления в системе свыше 0,8 МПа свидетельствует о неисправности регулятора давления пневмопривода или разгрузочного устройства, а свыше 1,35 МПа, кроме того - о неисправности предохранительного клапана регулятора давления пневмопривода.

В этом случае необходимо немедленно устранить неисправности.

При свободном положении педали при неработающем двигателе снижение давления в тормозной системе по показанию шкал манометра не должно превышать 0,05 МПа в течение 30 мин и 0,05 МПа в течение 15 мин при включенных органах управления.

Быстрое падение давления в пневматической системе при остановке двигателя указывает на повышенную утечку воздуха из системы.

Место сильной утечки воздуха из системы может быть определено на слух.

Небольшая утечка может быть определена с помощью мыльной эмульсии.

Утечку воздуха через соединения устраняют, подтягивая соединительную арматуру.

Если привод тормозного крана отрегулирован правильно, то полный ход педали рабочей тормозной системы определяется линейкой при нажатии на педаль должен составлять 105-115 мм.

При полном нажатий педаль не должна упираться в пол кабины.

Таблица 1

Передние колеса:

- Сопротивление прокручиванию колес без торможения, Н - Не более 480;

- Тормозная сила*, Н - Не менее 7840 при максимальном ходе педали;

- Разность тормозных сил на колесах одной оси, % - Не более 20;

- Время срабатывания (время достижения максимальной тормозной силы при резком нажатии на педаль тормозов), с 75% - Не более 0,6

Задние колеса:

- Сопротивление прокручиванию колес без торможения, Н - Не более 490;

- Тормозная сила*, Н - Не менее 5880 при максимальном ходе педали;

- Разность тормозных сил на колесах одной оси, % - Не более 20;

- Время срабатывания (время достижения максимальной тормозной силы при резком нажатии на педаль тормозов), с 75% - Не более 0,6

Тормозная сила должна возрастать плавно, пропорционально усилию на педали.

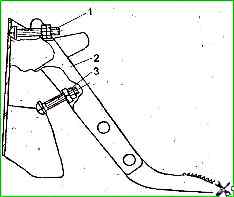

Регулировку осуществляют двумя регулировочными винтами, ввернутыми в педаль в следующей последовательности.

Отпустить гайку крепления оси ролика и контргайку регулировочного винта.

Поворотом оси ролика добиться, чтобы при приложении к педали усилия 500-600 Н зазор между полом и педалью был не менее 10 мм, а давление воздуха в двухполостной тормозной камере сравнялось с давлением в воздушных баллонах.

В этом положении вывернуть регулировочный винт 3 (рис. 3) до упора в кронштейн педали.

Вращением регулировочного винта 1 добиться, чтобы при отпущенной педали зазор между роликом и толкателем был не более 0,3 мм.

После этого закрепить положение оси ролика и регулировочных винтов 1 и 3 их гайками.

Диагностирование состояния и техническое обслуживание гидравлического привода тормозной системы

Важным фактором исправной работы гидравлического тормозного привода является тщательный осмотр всех трубопроводов и соединений

- При проведении осмотра необходимо определить:

- наличие вмятин и трещин на трубопроводах, появление которых не допускается;

- наличие следов соприкосновения резиновых шлангов с минеральными маслами и смазками, разрушающими резину;

- отсутствие вздутий на шлангах, появляющихся при нажатии на педаль тормоза, при наличии которых шланги надо заменить;

- целостность скоб крепления трубопроводов;

- разрушенные скобы надо заменить;

- отсутствие утечки жидкости из штуцеров. При ее наличии необходимо затянуть гайки до отказа, не допуская деформации трубопроводов.

При наличии малейших сомнений в работоспособности деталей привода их следует заменить.

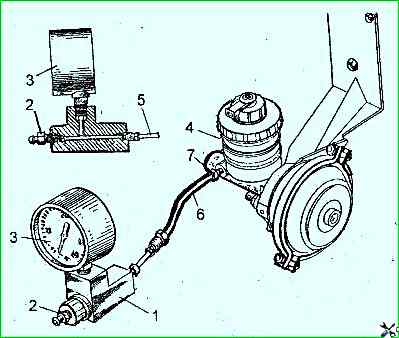

Проверка главного тормозного цилиндра. Работоспособность главного тормозного цилиндра можно определить на автомобиле с помощью специального приспособления, показанного на рис. 4.

Причинами выхода из строя главного тормозного цилиндра являются:

- износ или потеря эластичности манжет,

- износ рабочих поверхностей цилиндра и поршней,

- разбухание манжет от попадания в систему минеральных масел,

- засорение компенсационных отверстий.

При разбухании манжет происходит, как правило, нерастормаживание автомобиля из-за перекрытия передними манжетами компенсационных отверстий.

Для определения этой неисправности достаточно отсоединить трубки от главного тормозного цилиндра.

Если после вытекания жидкости из рабочих полостей течь прекращается и уровень в бачке не уменьшается, то компенсационные отверстия перекрыты манжетами или засорились.

Проверка регуляторов давления гидропривода.

Регуляторы давления установлены в гидравлическом приводе к механизмам задних тормозов и крепятся на лонжеронах рамы в задней части автомобиля.

Регуляторы давления гидропривода в техническом обслуживании не нуждаются.

Для проверки регуляторов надо выполнить следующее:

- вывернуть регулировочный болт из нажимного рычага, предварительно отвернув контргайку;

- произвести контрольное торможение автомобиля без нагрузки на сухом горизонтальном участке дороги с асфальтовым или бетонным покрытием.

- Торможение надо проводить на скорости 50-60 км/ч, плавно увеличивая усилие на тормозную педаль до появления блокировки колес одной из осей.

Если в процессе торможения отмечается опережающая блокировка задних колес, то регуляторы следует отремонтировать или заменить.

Проверка сигнального устройства гидропривода проводится при подозрении на его неисправность, установке нового сигнального устройства и при каждой прокачке гидропривода.

Для проверки правильности работы сигнального устройства необходимо выполнить следующее:

- убедиться в исправности лампы сигнализатора неисправности тормозной системы;

- снять защитный колпачок с клапана прокачки любой скобы переднего тормоза и надеть на его головку резиновый шланг. Свободный конец шланга опустить в прозрачный сосуд;

- отвернуть клапан прокачки на 1 оборот;

- включить приборы, заполнить систему пневмопривода сжатым воздухом;

- плавно нажать на педаль рабочих тормозов до упора и завернуть клапан. Отпустить педаль. В процессе нажатия на педаль должен загореться сигнализатор;

- при закрытых клапанах прокачки повторно нажать на тормозную педаль. При этом лампа сигнализатора должна погаснуть и при последующих нажатиях на педаль не загораться вновь;

- выключить приборы;

- снять шланг с клапана прокачки и тщательно протереть клапан;

- надеть защитный колпачок на головку клапана.

Если при проведении указанных операций лампа сигнализатора не загорается, то необходимо сигнальное устройство отремонтировать или заменить.

Проверка устройства контроля уровня тормозной жидкости в бачках главного тормозного цилиндра проводится в следующем порядке:

- включить приборы;

- проверить исправность лампы сигнализатора неисправности тормозной системы;

- поочередно нажать на стержни поплавков в бачках главного цилиндра, имитируя понижение уровня жидкости.

Загорание лампы свидетельствует об исправности устройства