Одним из характерных признаков, указывающих на необходимость разборки и регулировки редуктора, является повышенный шум при движении автомобиля. Причины повышенного шума:

- - смещение пятна контакта в зацеплении конических шестерен в результате нарушения регулировки конических подшипников;

- - задиры и сколы зубьев шестерен, износ подшипников, а также недостаточный уровень масла в картере моста.

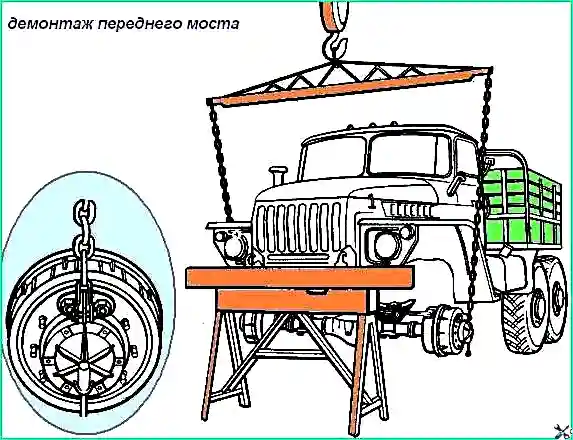

Демонтаж ведущих мостов и их редукторов

Порядок демонтажа среднего (заднего) ведущего моста следующий.

Установить автомобиль на осмотровую канаву. Закрыть колесные краны (только для Урал-4320 и 4420).

Ослабить затяжку гаек крепления колес демонтируемого моста, снять защитные кожухи и отсоединить шланги подвода воздуха от колесных кранов.

Слить смазочный материал из картера моста.

Поднять заднюю часть автомобиля и установить под задний конец рамы подставу.

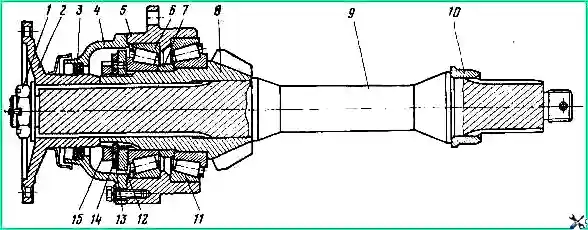

Отвернуть гайки крепления колес и снять колеса. Установить и закрепить приспособление (рис. 1).

С помощью регулировочных эксцентриков развести тормозные колодки, предотвратив тем самым проворачивание балки моста при последующих операциях разборки.

Снять карданный вал привода среднего (заднего) моста, отсоединить шланги и трубопроводы тормозов, системы герметизации (только для Урал-4320 и 4420), и системы накачки шин.

Отсоединить от балки моста кронштейн верхней реактивной штанги, отсоединить и снять нижние реактивные штанги.

Подкатить под мост монтажную тележку и, сняв балку моста в сборе, опустить ее с помощью приспособления на тележку.

Отсоединить приспособление и выкатить тележку с ведущим средним (задним) мостом из-под автомобиля.

При снятии переднего моста провести подготовительные работы, аналогичные описанным выше. Дополнительно необходимо отсоединить тягу сошки рулевого механизма от рычага левого поворотного кулака, гидроусилитель от рычага правого поворотного кулака.

Отсоединить и снять с кронштейнов нижние головки амортизаторов.

С помощью установленного и закрепленного приспособления приподнять мост и, отвернув гайки стремянок, снять хомуты крепления передних рессор.

Опустить передний ведущий мост на тележку.

Демонтаж редукторов с автомобиля

Редуктор переднего моста в отличие от редуктора среднего (заднего) моста демонтировать только после снятия с автомобиля моста в сборе.

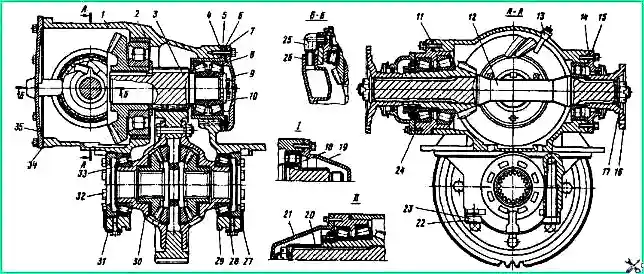

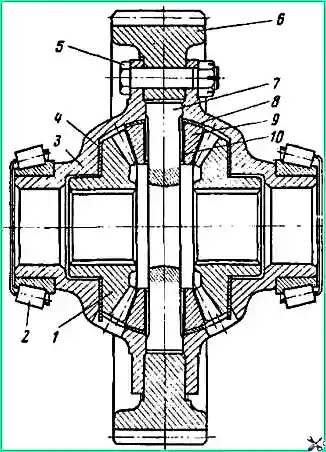

Главная передача: 1 - картер редуктора; 2 - кольцо картера редуктора; 3 - ведомая коническая шестерня в сборе; 4, 6, 11 - регулировочные прокладки; 5 - стакан подшипников ведущей цилиндрической шестерни; 7, 14, 34. 34 - уплотнительные прокладки; 8 - конический роликовый подшипник; 9 - крышка стакана подшипников; 10 - прижимная шайба; 12 - вал ведущей конической шестерни в сборе; 13 - пробка с трубкой герметизации в сборе; 15 - крышка заднего подшипника; 16 - фланец; 17 -гайка крепления фланца; 18 - цилиндрический роликовый подшипник; 19 - крышка заднего подшипника заднего моста; 20 - распорная втулка вала; 21 - крышка подшипников ведущей конической шестерни; 22 - болт крепления крышки подшипника дифференциала; 23, 27 - стопорные пластины; 25 - маслоподводящий штуцер; 26 - уплотнительное кольцо; 28 - болт крепления стопорной пластины; 29 - крышка подшипника дифференциала; 30 - дифференциал в сборе: 31 - замковая шайба; 32 - регулировочная гайка подшипника дифференциала; 33 - конический роликовый подшипник дифференциала; 35 - крышка картера редуктора с маслоуловителем в сборе; I - для заднего моста; II - для переднего моста

Демонтированный передний мост установить на подставки. Отсоединить тягу рулевой трапеции, шланги тормозов и системы герметизации.

Отвернуть гайки крепления шаровых опор.

С помощью монтажной лопатки снять узлы поворотных кулаков в сборе, используя выточки фланцев шаровых опор.

Снять боковую крышку 35 (см. рис. 2) картера редуктора в сборе с маслоподводящим штуцером 25 и отвернуть болты и гайки крепления картера редуктора, в том числе два болта, расположенные внутри картера.

С помощью грузоподъемного механизма извлечь редуктор из картера моста.

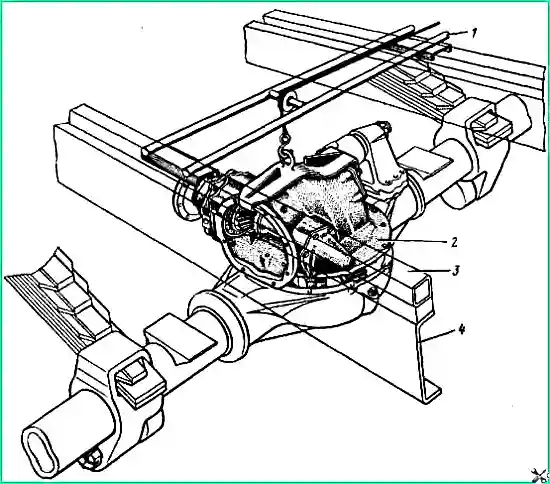

Редуктор среднего (заднего) моста с помощью приспособления демонтировать непосредственно с автомобиля, установленного на осмотровую канаву, для этого закрыть колесные краны, снять защитные кожухи и отсоединить шланги подвода воздуха от колесных кранов.

Слить смазочный материал из картера моста.

Отвернуть болты крепления крышек ступиц, вывернуть из полуосей угольники подвода воздуха и снять крышки ступиц вместе с уплотнителями и шлангами подвода воздуха.

Затем с помощью съемника извлечь полуоси.

Снять карданный вал привода среднего (заднего) моста. Отсоединить и отвести в сторону кронштейн верхней реактивной штанги вместе со штангой, трубопроводы и шланги тормозной системы и системы герметизации,

Снять боковую крышку редуктора в сборе с маслоподводящим штуцером, отвернуть болты и гайки крепления картера редуктора, в том числе два болта, расположенные внутри картера.

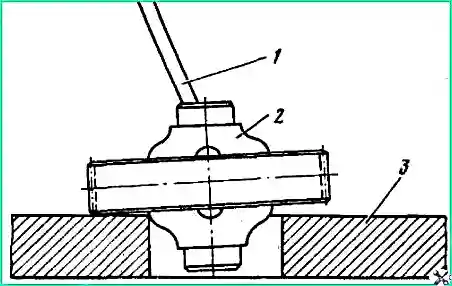

Установить приспособление и извлечь редуктор из картера моста (рис. 3).

Разборка редуктора

В статье описывается разборка редуктора среднего моста. Разборка редуктора переднего и заднего мостов проводится аналогичным образом.

Отогнуть стопорные пластины 23 (см. рис. 2) и замковые шайбы 31, отвернуть болты 28 и 22.

Снять крышки 29 подшипников дифференциала.

Следует иметь в виду, что отверстия в картере редуктора под подшипники дифференциала обрабатываются совместно с крышками и перед разборкой крышки и опоры картера, на которых они установлены, пометить их керном или краской, предотвратив тем самым обезличивание крышек.

Снять регулировочные гайки 32 и наружные кольца подшипников 33.

Снять дифференциал 30 в сборе.

Расшплинтовать и отвернуть гайку крепления фланца 16 вала ведущей конической шестерни, застопорив вал от вращения.

С помощью съемника снять фланец.

Отвернуть болты крепления крышки 15 и снять крышку в сборе с уплотнительной манжетой.

Отвернуть болты крепления стакана подшипников и извлечь из картера редуктора вал в сборе со стаканом подшипников, ведущей конической шестерней, пакетом регулировочных прокладок 11 и внутренним кольцом заднего подшипника 18.

Снять со стакана подшипников пакет регулировочных прокладок 11. Вывернуть пробку 13 герметизации моста.

Отвернуть болты крепления крышки 9 стакана подшипников ведущей цилиндрической шестерни и снять крышку вместе с пакетом регулировочных прокладок 6.

Расшплинтовать и отвернуть болты крепления прижимной шайбы 10, снять шайбу.

С помощью съемника или двух болтов крепления крышки 9 выпрессовать стакан 5 вместе с коническими подшипниками 8 и пакетом регулировочных прокладок 4, используя для этого специальные резьбовые отверстия фланца стакана.

Пакеты регулировочных прокладок закрепить на крышке 9 и стакане 5 подшипников. Через боковое окно извлечь из картера редуктора узел ведомой конической шестерни.

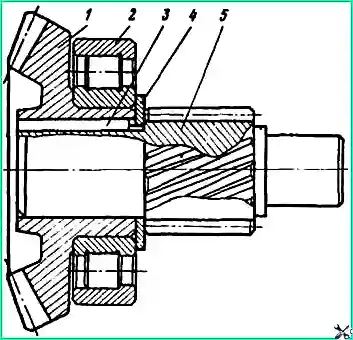

При необходимости выпрессовать из посадочных мест картера редуктора наружное кольцо подшипника 2 (рис. 4), наружное кольцо подшипника 18 (см. рис. 2) в сборе с роликами и извлечь из отверстия боковой крышки редуктора маслоподводящий штуцер 25.

Разборка узла ведомой конической шестерни

Установить коническую шестерню на подставки и выпрессовать вал ведущей цилиндрической шестерни. Снять с нее опорную шайбу, из паза вала извлечь шпонку.

Установить ведомую коническую шестерню в сборе с внутренним кольцом подшипника на подставки и с помощью оправки и трех стержней, установленных в отверстия шестерни, снять внутреннее кольцо подшипники в сборе с роликами.

При необходимости с помощью оправки выпрессовать из стакана конические подшипники.

Разборка узла вала ведущей конической шестерни. Узел вала ведущей шестерни закрепить в тисках.

Расшплинтовать и отвернуть гайку 1 крепления фланца 2 (рис. 5), с помощью съемника снять фланец.

Отвернуть болты крепления крышки 4 передних подшипников, снять крышку в сборе с уплотнительной манжетой.

Отогнуть шайбу 14 и отвернуть контргайку 15. Снять отгибную 14 и стопорную 13 шайбы и отвернуть гайку 12.

Установить узел вала ведущей шестерни на подставки и выпрессовать вал.

Установить стакан подшипников в сборе с ведущей шестерней на подставки и легкими ударами медного молотка по торцу выпрессовать из стакана коническую шестерню вместе с внутренним кольцом подшипника 11 и регулировочной шайбой 7.

Извлечь из стакана внутреннее кольцо подшипника 6 в сборе с роликами. Снять с вала ведущей конической шестерни регулировочную шайбу.

С помощью съемника снять внутреннее кольцо подшипника 11 в сборе с роликами.

При наличии задиров или значительного износа наружных колец подшипников 6 и 11 выпрессовать кольца из стакана.

В случае необходимости с помощью оправки выпрессовать из крышек подшипников вала ведущей конической шестерни уплотнительные манжеты, снять с задней шейки вала внутреннее кольцо 10 подшипника.

Разборка дифференциала

Установить дифференциал в тиски, зажав обод ведомой цилиндрической шестерни 6 (рис. 6).

В случае необходимости замены подшипников 2 снять их с помощью съемника.

Отметить керном или краской взаимное положение чашек 3 дифференциала (обработка отверстий под крестовину дифференциала производится в сборе, и при разборке необходимо сохранить взаимное расположение чашек).

Расшплинтовать и отвернуть гайки болтов 5 крепления чашек дифференциала, снять болты.

Установить дифференциал на плиту приспособления (рис. 7).

Вставить в шлицевое отверстие полуосевой шестерни дифференциала монтажную лопатку и с ее помощью приподнять над плитой торец ведомой цилиндрической шестерни.

Резкими ударами молотка по торцу зубчатого венца шестерни выпрессовать чашку дифференциала.

Снять шестерню 1 полуоси (см. рис. 6) с опорной шайбой 4.

Снять крестовину 7 в сборе с сателлитами 9 (10 — втулка сателлита) и опорными сферическими шайбами 8.

Извлечь из второй чашки дифференциала шестерню полуоси с опорной шайбой.

Выпрессовать вторую чашку дифференциала.

Контроль технического состояния

Внешним осмотром проверить состояние корпусных деталей мостов.

Не допускается эксплуатация автомобиля со следующими дефектами:

- - трещины на картере моста и кожухах полуосей; прогиб балки моста более 4 мм;

- - износ и срыв резьбы в отверстиях под сливную и наливную пробки, в отверстиях под болты и шпильки крепления редуктора.

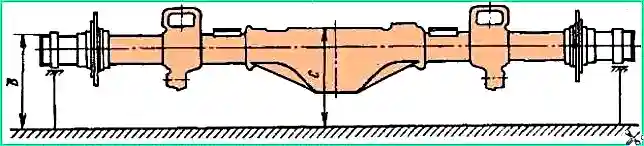

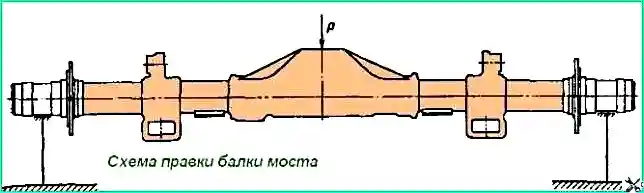

Для проверки прогиба (рис. 8) установить балку моста на призмы шейками кожухов полуосей под наружные подшипники ступиц.

Обеспечить параллельность плоскости разъема картера моста и плоскости контрольной плиты. С точностью 0,5 мм определить размеры «В» и «С» и вычислить величину прогиба «Н» балки моста по формуле:

Н = (В — 60)— (С — 71,25), где «В» — действительный размер от плоскости контрольной плиты до верхней части шейки-кожуха полуоси; С — действительный размер от плоскости контрольной плиты до плоскости разъема картера моста в средней части.

Балку моста, имеющую прогиб более 4 мм, править. Схема правки балки моста приведена на рис. 9.

При осмотре деталей редуктора следует иметь в виду, что на шестернях главной передачи и дифференциала не допускается наличие трещин и сколов в средней части зуба, питтинга на площади более 25% поверхности зуба.

Шестерни, имеющие сколы вершин зубьев на длине не более 5 мм от торца зуба, после зачистки сколов допускаются для дальнейшей работы.

При выбраковке ведущей цилиндрической шестерни или одной из шестерен конической пары главной передачи следует иметь в виду, что по технологии изготовления эти три шестерни подбираются в комплект и должны заменяться комплектно.

Допускается замена ведущей цилиндрической шестерни или конической пары с обязательной проверкой размера шейки ведомой конической шестерни под подшипник 2 (см. рис. 10) после ее напрессовки на вал ведущей цилиндрической шестерни.

Диаметр шейки под подшипник после напрессовки ведомой конической шестерни должен быть в пределах 90,012-90,035 мм.

Биение относительно оси ведущей цилиндрической шестерни — не более 0,05 мм.

Комплектом являются и чашки дифференциала. При необходимости замены одной из чашек их также следует заменить комплектно.

Подшипники, имеющие сколы, трещины, разрушение сепараторов, а также выкрашивание, раковины, глубокие риски и бринеллирование на беговых дорожках колец и роликах, выбраковывать.

Уплотнительные манжеты полуосей переднего ведущего моста и крышек подшипников редуктора заменить при разрывах, износе, затвердевании и растрескивании рабочих кромок.

Не допускается ослабление посадки манжет в обоймах и крышках подшипников.

При замене уплотнительной манжеты полуоси переднего моста корпус манжеты после запрессовки в отверстие кожуха полуоси застопорить кернением в двух точках.

На деталях шарниров равных угловых скоростей (вилках, кулаках и дисках) допускаются приработавшиеся (сглаженные) задиры, которые являются результатом взаимной приработки новых деталей в обкаточный период.

На дисках и кулаках не допускается ступенчатый износ.

Сборка и регулировка редуктора

Перед общей сборкой редуктора подсобрать узлы, смазать уплотнительным смазочным материалом, резьбовую поверхность пробки герметизации, привалочные поверхности крышек и картера редуктора.

Подшипники перед установкой смазать трансмиссионным маслом, а рабочие кромки уплотнительных манжет — смазочным материалом ЦИАТИМ-201.

Сборка и установка узла ведомой конической шестерни

С помощью оправки напрессовать на шейку ведомой конической шестерни 1 внутреннее кольцо подшипника 2 в сборе с роликами.

В паз вала ведущей цилиндрической шестерни 5 запрессовать шпонку 3, установить на вал опорную шайбу 4 и напрессовать ведомую коническую шестерню в сборе с внутренним кольцом подшипника 2.

В случае выбраковки и замены одной из шестерен узел ведомой конической шестерни собирать в следующем порядке.

Напрессовать ведомую коническую шестерню 1 на вал шестерни 5, проверить размер и биение посадочной шейки под подшипник 2.

Диаметр - шейки после напрессовки должен быть в пределах 90,012 — 90,035 мм, а биение относительно оси ведущей цилиндрической шестерни не более 0,05 мм. При необходимости шейку шлифовать.

После обработки шейки выпрессовать шестерню 5 и собрать узел ведомой конической шестерни в порядке, описанном выше.

Картер редуктора установить и закрепить в приспособление.

Запрессовать в картер редуктора наружное кольцо подшипника 2, если оно выпрессовалось при разборке.

С помощью оправки запрессовать конические подшипники 8 (см. рис. 2) в стакан 5 и установить стакан с пакетом регулировочных прокладок 1 в отверстие картера редуктора. Установить и закрепить двумя болтами крышку 9 стакана подшипника.

Через боковое окно картера редуктора установить подсобранный узел ведомой конической шестерни.

Отвернуть два болта крепления крышки 9 и снять крышку. Установить и закрепить прижимную шайбу 10. Зашплинтовать болты крепления прижимной шайбы проволокой.

Установить и закрепить крышку 9 стакана подшипников с уплотнительной прокладкой 7 и пакетом регулировочных прокладок 6.

Проверить и при необходимости отрегулировать предварительный натяг подшипников 8 подбором толщины пакета регулировочных прокладок 6.

Величина крутящего момента, необходимого для плавного вращения узла ведомой конической шестерни, должна быть в пределах 0,09 — 0,15 кгс/м, что соответствует усилию 1,75 — 2,93 кгс, приложенному к ведущей цилиндрической шестерне.

При проверке регулировки преднатяга подшипников допускается местное заедание до 0,4 кгс.м.

Величину крутящего момента замерять при непрерывном плавном вращении узла ведомой конической шестерни не ранее чем после пяти его полных оборотов.

Сборка и установка узла вала ведущей конической шестерни

Перед сборкой узла определить необходимую толщину регулировочной шайбы 7 (см. рис. 5).

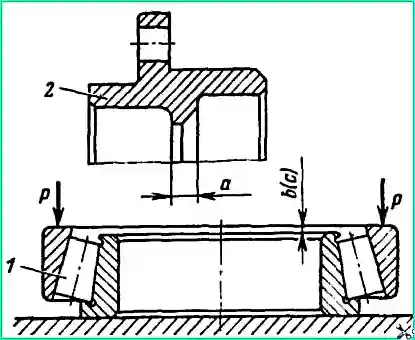

Для этого с точностью ± 0,05 мм определить толщину буртика стакана 5 (размер а — рис. 10) и расстояния между торцами внутренних и наружных колец подшипников стакана (размеры b и c).

Необходимую толщину регулировочной шайбы определить по формуле

S= (a + b + c) — 0,05, где a — толщина буртика стакана; b — действительный размер от торца внутреннего кольца переднего подшипника стакана до торца наружного кольца; c — действительный размер от торца внутреннего кольца заднего подшипника стакана до торца наружного кольца.

Определив размер S, подобрать регулировочную шайбу соответствующей толщины.

На заводе-изготовителе преднатяг конических подшипников узла регулируется подбором регулировочной шайбы необходимой толщины.

Набор выпускаемых заводом регулировочных шайб состоит из 29 шт. толщиной 14,00; 14,05; 14,10; 15,40 мм.

В случае отсутствия набора регулировочных шайб и необходимости уменьшения толщины имеющейся регулировочной шайбы допускается ее шлифование.

С помощью оправок запрессовать в стакан 5 (см. рис. 5) наружные кольца подшипников 6 и 11 до упора в буртик стакана. Напрессовать внутреннее кольцо подшипника 11 в сборе с роликами на шейку ведущей конической шестерни 8.

Напрессовать шестерню 8 на вал 9 и закрепить подсобранный узел в тисках, как показано на рис. 11.

На шейку ведущей конической шестерни установить регулировочную шайбу 7 (см. рис. 5); при этом более широкий торец шайбы должен быть обращен в сторону зубчатого венца шестерни.

Установить стакан подшипников 5 и с помощью оправки напрессовать на шейку вала шестерни внутреннее кольцо подшипника 6 в сборе с роликами до упора в регулировочную шайбу.

Навернуть на вал шестерни гайку 12 и затянуть ее.

Момент затяжки гайки должен быть в пределах 45— 50 кгс/м.

Несколько раз простучать медной выколоткой и провернуть стакан подшипников, чтобы их ролики заняли правильное положение.

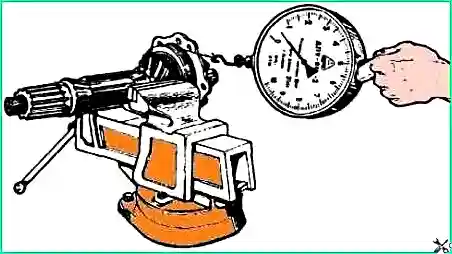

Замерить величину крутящего момента, необходимого для плавного вращения стакана подшипников ведущей конической шестерни.

Величина крутящего момента должна быть в пределах 0,06—0,14 кгс/м, что соответствует усилию 0,75 — 1,75 кгс, приложенному к стакану подшипников.

Величину крутящего момента замерять при непрерывном плавном вращении стакана подшипников не ранее, чем после пяти его полных оборотов.

Если при замере величины крутящего момента усилие проворота стакана будет меньше 0,75 кгс или больше 1,75 кгс, подобрать регулировочную шайбу, толщина которой соответственно меньше или больше на 0,05 мм.

Закончив регулировку подшипников, установить стопорную 13 и отгибную 14 шайбы.

Если при установке стопорной шайбы штифт гайки 12 не попадает в отверстие стопорной шайбы, подтянуть гайку (ослабление затяжки гайки не допускается).

Если подтянуть гайку не удается, допускается разделка отверстия в шайбе до совпадения со штифтом гайки. Затянуть контргайку 15 и застопорить ее отгибной шайбой 14. Момент затяжки контргайки должен быть 45 — 50 кгс/м.

На шейку заднего конца вала ведущей конической шестерни установить внутреннее кольцо подшипника 10.

Подсобранный и отрегулированный узел с пакетом регулировочных прокладок 11 (см. рис. 2) установить в картер редуктора. Закрепить болтами стакан ведущей конической шестерни.

С помощью оправки запрессовать наружное кольцо подшипника 18 в сборе до упора роликов в буртик внутреннего кольца подшипника.

Далее регулировку по пятну контакта шестерен смотрим в статье «Регулировка редуктора моста автомобиля Урал».

После окончания регулировки установить крышки подшипников с уплотнительными прокладками и закрепить их болтами.

С помощью оправки напрессовать на шлицевые концы вала ведущей конической шестерни фланцы, затянуть и зашплинтовать гайки крепления фланцев.

Шплинт, установленный в отверстие заднего конца вала ведущей конической шестерни, должен быть расположен в направлении прямой грани фланца (т. е. устанавливая фланец, необходимо ориентировать его относительно отверстия вала под шплинт).

Ориентировка фланца на валу предусмотрена для исключения контакта шплинта с вил кой устанавливаемого карданного вала.

Сборка и установка дифференциала

Перед сборкой сопрягаемые поверхности полуосевых шестерен, сателлитов и крестовины дифференциала смазать трансмиссионным маслом.

Если при разборке дифференциала были сняты внутренние кольца подшипников 2 (см. рис. 6), установить обе чашки 3 дифференциала на плиту и с помощью оправки напрессовать кольца подшипников в сборе с роликами до упора в торцы чашек.

Установить одну из чашек дифференциала на подставку. На чашку дифференциала установить ведомую цилиндрическую шестерню 6, совместив отверстия в чашке и шестерне под крепежные болты 5.

Установить в чашку дифференциала опорную шайбу 4 и шестерню 1 полуоси. На шипы крестовины 7 установить четыре сателлита 9 с опорными сферическими шайбами 8. Уложить крестовину в сборе с сателлитами в гнезда чашки дифференциала.

Положить на сателлиты вторую шестерню полуоси с опорной шайбой.

Опорную шайбу расположить на шейке полуосевой шестерни таким образом, чтобы после установки второй чашки дифференциала усы шайбы попали в смазочные отверстия чашки.

Установить вторую чашку дифференциала, совместив при этом метки, нанесенные при разборке.

Вставить в отверстия чашек дифференциала и ступицы ведомой цилиндрической шестерни болты 5, навернуть на болты гайки. Болты устанавливать со стороны большего углубления ступицы шестерни.

Установить дифференциал в тиски, зажав обод ведомой цилиндрической шестерни. Затянуть гайки болтов крепления чашек дифференциала.

Проверить правильность сборки дифференциала. Вращение шестерен в собранном дифференциале должно быть свободным при проворачивании шестерни полуоси шлицевой оправкой.

Закончив проверку, зашплинтовать гайки болтов крепления чашек дифференциала.

Собранный дифференциал установить на опоры картера редуктора; при этом венец ведомой цилиндрической шестерни должен занять положение, симметричное относительно венца ведущей цилиндрической шестерни, а головки болтов крепления чашек дифференциала должны быть направлены в сторону ведомой конической шестерни.

Установить наружные кольца подшипников и поставить крышки подшипников дифференциала в соответствии с метками, нанесенными при разборке. Затянуть болты крепления крышек. Момент затяжки болтов 25 кгс/м.

Завернуть регулировочные гайки до соприкосновения торцов гаек и наружных колец подшипников.

Отрегулировать подшипники дифференциала. для этого установить индикаторную скобу и, заворачивая одну из регулировочных гаек, добиться увеличения расстояния между крышками подшипников дифференциала на 0,15 — 0,25 мм. Одновременно для правильной установки роликов подшипников несколько раз провернуть дифференциал за ведомую цилиндрическую шестерню.

Закончив регулировку, установить в пазы регулировочных гаек стопорные платины 27 (см. рис. 2) и закрепить их болтами 28.

Застопорить соответствующие болты отгибкой стопорных пластин 23 и замковых шайб 31. В отверстие картера редуктора завернуть пробку герметизации моста.

Проверить работу собранного редуктора вращением от руки за фланец вала ведущей шестерни. При этом шестерни должны вращаться без ощутимых заеданий.

Испытание редуктора

Собранный редуктор ведущего моста обкатать на специальном стенде, а при отсутствии стенда провести испытание контрольным пробегом на автомобиле.

Редуктор на стенде испытывать с реверсированием и подтормаживанием при частоте вращения вала ведущей конической шестерни 1000 об/мин.

Во избежание задиров и заеданий продолжительность испытания не должна превышать 0,5 мин.

Свидетельством правильной сборки и регулировки редуктора являются отсутствие стуков, повышенного шума шестерен и наличие пятна контакта на обеих сторонах зуба ведомой конической шестерни.

При наличии повышенного шума или стуков редуктор разобрать. Проверить регулировку подшипников, положение пятна контакта и при необходимости повторить регулировку редуктора.

Испытание ведущих мостов. После сборки ведущий мост обкатать на стенде без нагрузки.

Обкатывают при частоте вращения 1200 – 1500 передним и задним ходом в течение одной минуты. И при частоте вращения 2400 – 2600 передним ходом 3 минуты.

Перед испытанием залить в картер моста 4 л индустриального масла И-20А. Во время обкатки проверить плавность и шумность работы редуктора, а также работу шарниров переднего моста поворотом ступиц в обе стороны.

После обкатки слить масло из картера моста.

Проверить ведущие мосты автомобилей Урал-4320, -4420 на герметичность манжет подвода воздуха, а также соединений редуктора, балки моста и узлов поворотных кулаков.

Проверить на герметичность манжеты подвода воздуха в течение 10 мин под давлением воздуха 3,2 кгс/см².

Резьбовые отверстия кожухов полуосей (или штуцеров поворотных цапф переднего моста) под наконечники гибких шлангов системы накачки шин заглушить.

Воздух подавать через шланги подвода воздуха.

Утечка воздуха при проверке не допускается.

Герметичность соединений среднего (заднего) ведущего моста проверить путем подвода воздуха через отверстие в картере редуктора под пробку системы герметизации.

При испытании переднего ведущего моста проверить герметичность соединений редуктора и узлов поворотных кулаков, одновременно подавая воздух через отверстия в корпусах поворотных кулаков и картере редуктора под штуцеры и пробку системы герметизации.

Давление воздуха при испытании 0,35 кгс/см², допустимое падение давления воздуха не более 0,1 кгс/см² в течение 1 мин.

В процессе испытаний произвести несколько оборотов вала ведущей конической шестерни, а также повернуть оба корпуса поворотных кулаков переднего моста из одного крайнего положения в другое.

Установить редуктор (мост) на автомобиль в порядке, обратном демонтажу. После затяжки болтов и гаек крепления картера редуктора зашплинтовать проволокой два болта, расположенные внутри картера.

При установке боковой крышки картера редуктора обе стороны уплотнительной прокладки 34 (см. рис. 2) покрыть тонким слоем масляной краски.

Закрепив боковую крышку картера редуктора переднего моста, застопорить два винта крепления крышки кернением в двух точках.