Однією з характерних ознак, що вказують на необхідність розбирання та регулювання редуктора, є підвищений шум під час руху автомобіля. Причини підвищеного шуму:

- - зсув плями контакту в зачепленні конічних шестерень внаслідок порушення регулювання конічних підшипників;

- - задири та сколи зубів шестерень, знос підшипників, а також недостатній рівень масла в картері мосту.

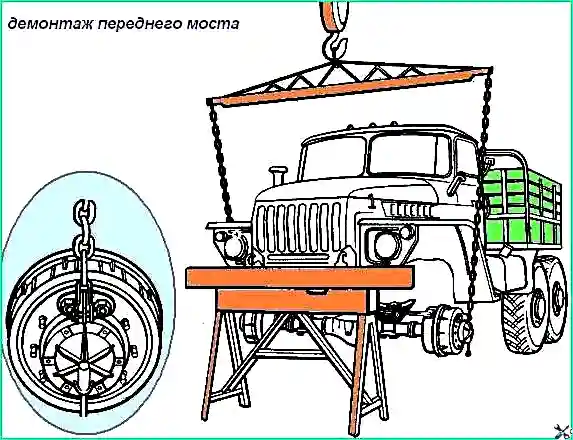

Демонтаж провідних мостів та їх редукторів

Порядок демонтажу середнього (заднього) провідного мосту наступний.

Встановити автомобіль на оглядову канаву. Закрити колісні крани (тільки для Урал-4320 та 4420).

Послабити затягування гайок кріплення коліс моста, що демонтується, зняти захисні кожухи та від'єднати шланги підведення повітря від колісних кранів.

Злити мастильний матеріал з картера мосту.

Підняти задню частину автомобіля та встановити під задній кінець рами підставу.

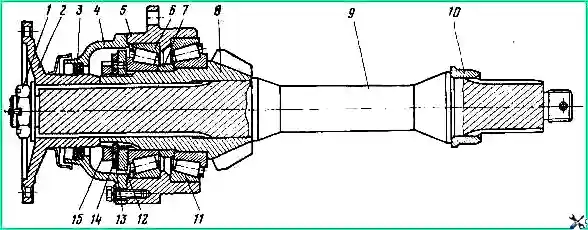

Відвернути гайки кріплення коліс та зняти колеса. Встановити та закріпити пристосування (рис. 1).

За допомогою регулювальних ексцентриків розвести гальмівні колодки, запобігши цим провертанню балки мосту при наступних операціях розбирання.

Зняти карданний вал приводу середнього (заднього) моста, від'єднати шланги та трубопроводи гальм, системи герметизації (тільки для Урал-4320 та 4420) та системи накачування шин.

Від'єднати від балки моста кронштейн верхньої реактивної штанги, від'єднати та зняти нижні реактивні штанги.

Підкотити під міст монтажний візок і, знявши балку моста в зборі, опустити його за допомогою пристосування на візок.

Від'єднати пристрій та викотити візок із провідним середнім (заднім) мостом з-під автомобіля.

Під час зняття переднього моста провести підготовчі роботи, аналогічні описаним вище. Додатково необхідно від'єднати тягу сошки кермового механізму від важеля лівого поворотного кулака, гідропідсилювач від важеля правого поворотного кулака.

Від'єднати та зняти з кронштейнів нижні головки амортизаторів.

За допомогою встановленого та закріпленого пристрою підняти міст і, відвернувши гайки драбин, зняти хомути кріплення передніх ресор.

Опустити передній провідний міст на візок.

Демонтаж редукторів з автомобіля

Редуктор переднього моста на відміну від редуктора середнього (заднього) моста демонтувати тільки після зняття з автомобіля мосту в зборі.

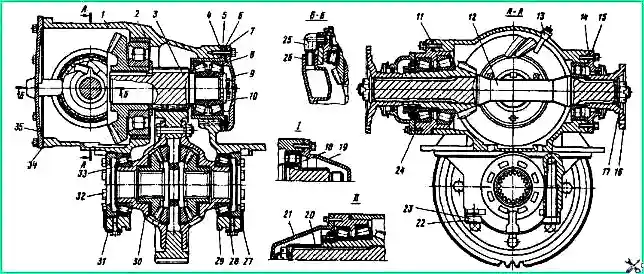

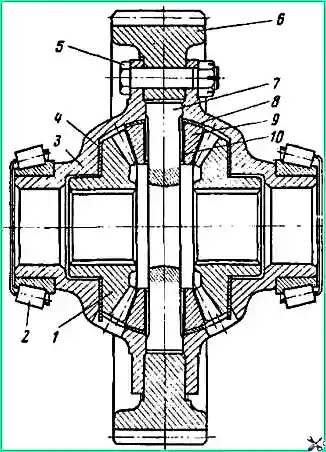

Головна передача: 1 – картер редуктора; 2 - кільце картера редуктора; 3 - ведена конічна шестерня у зборі; 4, 6, 11 - регулювальні прокладки; 5 - склянка підшипників провідної циліндричної шестерні; 7, 14, 34. 34 - ущільнювальні прокладки; 8 – конічний роликовий підшипник; 9 – кришка склянки підшипників; 10 - притискна шайба; 12 - вал провідної конічної шестерні у зборі; 13 - пробка з трубкою герметизації у зборі; 15 – кришка заднього підшипника; 16 - фланець; 17-гайка кріплення фланця; 18 - циліндричний роликовий підшипник; 19 - кришка заднього підшипника заднього моста; 20 - розпірна втулка валу; 21 - кришка підшипників провідної конічної шестерні; 22 – болт кріплення кришки підшипника диференціала; 23, 27 - стопорні пластини; 25 - маслопідвідний штуцер; 26 - кільце ущільнювача; 28 - болт кріплення стопорної пластини; 29 - кришка підшипника диференціала; 30 – диференціал у зборі: 31 – замкова шайба; 32 - регулювальна гайка підшипника диференціала; 33 - конічний роликовий підшипник диференціала; 35 - кришка картера редуктора з маслоуловлювачем у зборі; I – для заднього моста; II – для переднього мосту

Демонтований передній міст встановити на підставки. Від'єднати тягу кермової трапеції, шланги гальм та системи герметизації.

Відвернути гайки кріплення кульових опор.

За допомогою монтажної лопатки зняти вузли поворотних кулаків у зборі, використовуючи виточення фланців кульових опор.

Зняти бічну кришку 35 (див. рис. 2) картера редуктора у зборі з маслопідвідним штуцером 25 і відвернути болти та гайки кріплення картера редуктора, у тому числі два болти, розташовані всередині картера.

За допомогою вантажопідйомного механізму витягти редуктор з картера мосту.

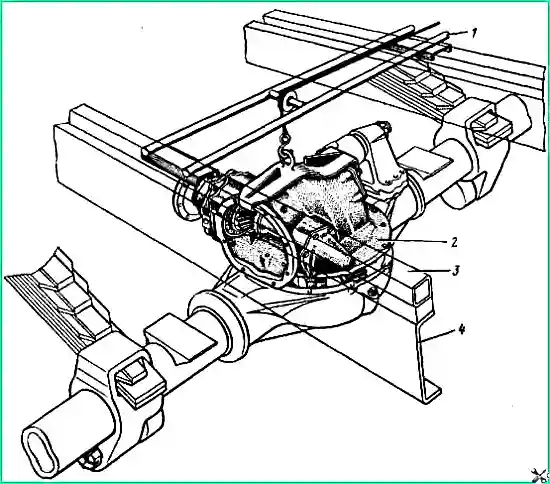

Редуктор середнього (заднього) моста за допомогою пристосування демонтувати безпосередньо з автомобіля, встановленого на оглядову канаву, для цього закрити колісні крани, зняти захисні кожухи та від'єднатити шланги підведення повітря від колісних кранів.

Злити мастильний матеріал з картера мосту.

Відвернути болти кріплення кришок маточок, вивернути з півосі косинці підведення повітря та зняти кришки маточок разом із ущільнювачами та шлангами підведення повітря.

Потім за допомогою зйомника витягти півосі.

Зняти карданний вал приводу середнього (заднього) моста. Від'єднати та відвести убік кронштейн верхньої реактивної штанги разом зі штангою, трубопроводи та шланги гальмівної системи та системи герметизації,

Зняти бічну кришку редуктора в зборі з маслопідвідним штуцером, відвернути болти та гайки кріплення картера редуктора, у тому числі два болти, розташовані всередині картера.

Встановити пристрій та витягти редуктор з картера мосту (рис. 3).

Розбірка редуктора

У статті описується розбирання редуктора середнього мосту. Розбирання редуктора переднього та заднього мостів проводиться аналогічним чином.

Відігнути стопорні пластини 23 (див. мал. 2) і замкові шайби 31, відвернути болти 28 і 22.

Зняти кришки 29 підшипників диференціала.

Слід мати на увазі, що отвори в картері редуктора під підшипники диференціала обробляються спільно з кришками і перед розбиранням кришки та опори картера, на яких вони встановлені, помітити їх керном або фарбою, запобігши цим знеособлення кришок.

Зняти регулювальні гайки 32 та зовнішні кільця підшипників 33.

Зняти диференціал 30 у зборі.

Розшплінтувати та відвернути гайку кріплення фланця 16 вала провідної конічної шестерні, застопоривши вал від обертання.

За допомогою знімка зняти фланець.

Відвернути болти кріплення кришки 15 та зняти кришку в зборі з ущільнювальною манжетою.

Відвернути болти кріплення склянки підшипників і витягти з картера редуктора вал у зборі зі склянкою підшипників, провідною конічною шестернею, пакетом регулювальних прокладок 11 та внутрішнім кільцем заднього підшипника 18.

Зняти зі склянки підшипників пакет регулювальних прокладок 11. Вивернути пробку 13 герметизації моста.

Відвернути болти кріплення кришки 9 склянки підшипників провідної циліндричної шестерні та зняти кришку разом із пакетом регулювальних прокладок 6.

Розшплінтувати та відвернути болти кріплення притискної шайби 10, зняти шайбу.

За допомогою знімника або двох болтів кріплення кришки 9 випресувати склянку 5 разом з конічними підшипниками 8 і пакетом регулювальних прокладок 4, використовуючи для цього спеціальні різьбові отвори фланця склянки.

Пакети регулювальних прокладок закріпити на кришці 9 та склянці 5 підшипників. Через бічне вікно витягти з картера редуктора вузол ведомої конічної шестерні.

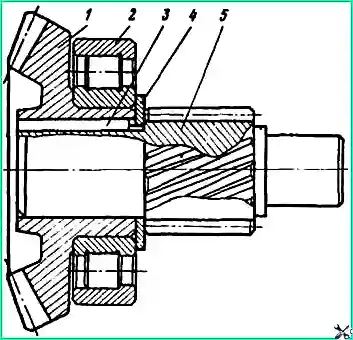

При необхідності випресувати з посадкових місць картера редуктора зовнішнє кільце підшипника 2 (рис. 4), зовнішнє кільце підшипника 18 (див. рис. 2) у зборі з роликами і витягти з отвору бічної кришки редуктора маслопідвідний штуцер 25.

Розбір вузла ведомої конічної шестерні

Встановити конічну шестерню на підставки та випресувати вал провідної циліндричної шестерні. Зняти з неї опорну шайбу, витягти з паза валу шпонку.

Встановити провідну конічну шестерню в зборі з внутрішнім кільцем підшипника на підставки та за допомогою оправки та трьох стрижнів, встановлених в отвори шестерні, зняти внутрішнє кільце підшипники у зборі з роликами.

При необхідності за допомогою оправки випресувати зі склянки конічні підшипники.

Розбір вузла валу провідної конічної шестерні. Вузол вала ведучої шестерні закріпити у лещатах.

Розшплінтувати та відвернути гайку 1 кріплення фланця 2 (рис. 5), за допомогою знімника зняти фланець.

Відвернути болти кріплення кришки 4 передніх підшипників, зняти кришку у зборі з ущільнювальною манжетою.

Відігнути шайбу 14 і прозагорнути контргайку 15. Зняти відгинну 14 і стопорну 13 шайби і відвернути гайку 12.

Встановити вузол валу провідної шестерні на підставки та випресувати вал.

Встановити склянку підшипників у зборі з провідною шестернею на підставки та легкими ударами мідного молотка по торцю випресувати зі склянки конічну шестерню разом із внутрішнім кільцем підшипника 11 та регулювальною шайбою 7.

Витягнути зі склянки внутрішнє кільце підшипника 6 у зборі з роликами. Зняти з вала провідної конічної шестерні шайбу регулювальну.

За допомогою знімача зняти внутрішнє кільце підшипника 11 у зборі з роликами.

За наявності задир або значного зносу зовнішніх кілець підшипників 6 і 11 випресувати кільця зі склянки.

У разі потреби за допомогою оправки випресувати з кришок підшипників вала провідної конічної шестерні ущільнювальні манжети, зняти з задньої шийки вала внутрішнє кільце 10 підшипника.

Розбір диференціалу

Встановити диференціал у лещата, затиснувши обід веденої циліндричної шестерні 6 (рис. 6).

У разі необхідності заміни підшипників 2 зняти їх за допомогою знімача.

Відзначити керном або фарбою взаємне положення чашок 3 диференціала (обробка отворів під хрестовину диференціала проводиться в зборі, і при розбиранні необхідно зберегти взаємне розташування чашок).

Розшплінтувати та відвернути гайки болтів 5 кріплення чашок диференціала, зняти болти.

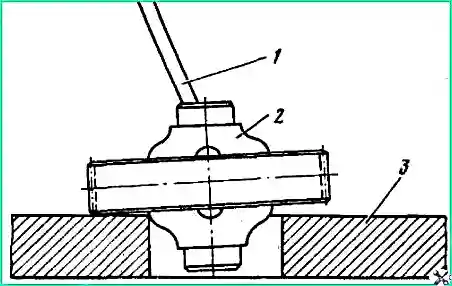

Встановити диференціал на плиту пристрою (рис. 7).

Вставити в шліцевий отвір напівосьової шестірні диференціала монтажну лопатку і за допомогою її підняти над плитою торець веденої циліндричної шестерні.

Різкими ударами молотка по торцю зубчастого вінця шестерні випресувати чашку диференціала.

Зняти шестерню 1 півосі (див. рис. 6) з опорною шайбою 4.

Зняти хрестовину 7 у зборі із сателітами 9 (10 — втулка сателіту) та опорними сферичними шайбами 8.

Витягнути з другої чашки диференціала шестерню півосі з опорною шайбою.

Випресувати другу чашку диференціалу.

Контроль технічного стану

Зовнішнім оглядом перевірити стан корпусних деталей мостів.

Не допускається експлуатація автомобіля з такими дефектами:

- - тріщини на картері мосту та кожухах півосей; прогин балки моста понад 4 мм;

- - знос і зрив різьблення в отворах під зливну та наливну пробки, в отворах під болти та шпильки кріплення редуктора.

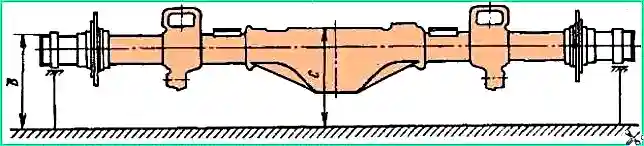

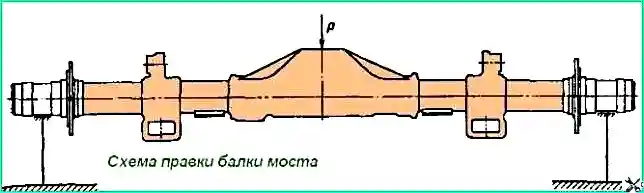

Для перевірки прогину (рис. 8) встановити балку моста на призми шийками кожухів півосей під зовнішні підшипники маточок.

Забезпечити паралельність площини роз'єму картера мосту та площині контрольної плити. З точністю 0,5 мм визначити розміри «В» та «С» та обчислити величину прогину «Н» балки моста за формулою:

Н = (В - 60) - (С - 71,25), де "В" - дійсний розмір від площини контрольної плити до верхньої частини шийки-кожуха півосі; С — дійсний розмір від площини контрольної плити до площини роз'єму картера моста в середній частині.

Балку моста, що має прогин понад 4 мм, правити. Схему виправлення балки мосту наведено на рис. 9.

Під час огляду деталей редуктора слід мати на увазі, що на шестернях головної передачі та диференціала не допускається наявність тріщин і сколів у середній частині зуба, піттингу на площі понад 25% поверхні зуба.

Шестерні, що мають сколи вершин зубів на довжині не більше 5 мм від торця зуба, після зачистки сколів допускаються для подальшої роботи.

При вибраковуванні провідної циліндричної шестерні або однієї з шестерень конічної пари головної передачі слід мати на увазі, що за технологією виготовлення ці три шестерні підбють у комплект і повинні замінюватися комплектно.

Допускається заміна провідної циліндричної шестерні або конічної пари з обов'язковою перевіркою розміру шийки веденої конічної шестерні під підшипник 2 (див. рис. 10) після її напресування на вал провідної циліндричної шестерні.

Діаметр шийки під підшипник після напресування ведомої конічної шестерні має бути в межах 90,012-90,035 мм.

Биття щодо осі провідної циліндричної шестерні — не більше 0,05 мм.

Комплектом є і чашки диференціалу. При необхідності заміни однієї чашки їх також слід замінити комплектно.

Підшипники, що мають сколи, тріщини, руйнування сепараторів, а також викрашування, раковини, глибокі ризики та бринелювання на бігових доріжках кілець та роликах, вибраковувати.

Ущільнювальні манжети півосей переднього ведучого мосту та кришок підшипників редуктора замінити при розривах, зносі, затвердінні та розтріскуванні робочих кромок.

Не допускається ослаблення посадки манжет в обоймах та кришках підшипників.

При заміні ущільнювальної манжети півосі переднього моста корпус манжети після запресування в отвір кожуха півосі застопорити керненням у двох точках.

На деталях шарнірів рівних кутових швидкостей (вилках, кулаках і дисках) допускаються задири, що приробилися (згладжені), які є результатом взаємного приробітку нових деталей у обкатувальний період.

На дисках та кулаках не допускається ступінчасте зношування.

Складання та регулювання редуктора

Перед загальним складанням редуктора підібрати вузли, змастити ущільнюючим мастильним матеріалом, різьбову поверхню пробки герметизації, привалювальні поверхні кришок і картера редуктора.

Підшипники перед встановленням змастити трансмісійною олією, а робочі кромки ущільнювальних манжет — мастильним матеріалом ЦИАТИМ-201.

Складання та встановлення вузла ведомої конічної шестерні

За допомогою оправки напресувати на шийку веденої конічної шестерні 1 внутрішнє кільце підшипника 2 у зборі з роликами.

У паз валу провідної циліндричної шестерні 5 запресувати шпонку 3, встановити на вал опорну шайбу 4 і напресувати ведену конічну шестерню в зборі з внутрішнім кільцем підшипника 2.

У разі вибракування та заміни однієї з шестерень вузол веденої конічної шестерні збирати в наступному порядку.

Напресувати ведену конічну шестерню 1 на вал шестерні 5, перевірити розмір та биття посадкової шийки під підшипник 2.

Діаметр - шийки після напресування має бути в межах 90,012 - 90,035 мм, а биття щодо осі провідної циліндричної шестерні не більше 0,05 мм. При необхідності шийку шліфувати.

Після обробки шийки випресувати шестерню 5 і зібрати вузол веденої конічної шестерні в порядку, описаному вище.

Картер редуктора встановити та закріпити у пристосування.

Запресувати в картер редуктора зовнішнє кільце підшипника 2, якщо воно випресувалося при розбиранні.

За допомогою оправки запресувати конічні підшипники 8 (див. рис. 2) у склянку 5 і встановити склянку з пакетом регулювальних прокладок 1 в отвір редуктора картера. Встановити та закріпити двома болтами кришку 9 склянки підшипника.

Через бічне вікно картера редуктора встановити підзбираний вузол ведомої конічної шестерні.

Відвернути два болта кріплення кришки 9 і зняти кришку. Встановити та закріпити притискну шайбу 10. Зашплінтувати болти кріплення притискної шайби дротом.

Встановити та закріпити кришку 9 склянки підшипників з ущільнювальною прокладкою 7 та пакетом регулювальних прокладок 6.

Перевірити та при необхідності відрегулювати попередній натяг підшипників 8 підбором товщини пакета регулювальних прокладок 6.

Величина моменту, що крутить, необхідного для плавного обертання вузла веденої конічної шестерні, повинна бути в межах 0,09 — 0,15 кгс/м, що відповідає зусиллю 1,75 — 2,93 кгс, прикладеному до провідної циліндричної шестерні.

При перевірці регулювання переднатягу підшипників допускається місцеве заїдання до 0,4 кгс.м.

Величину моменту, що крутить, заміряти при безперервному плавному обертанні вузла веденої конічної шестерні не раніше ніж після п'яти його повних обертів.

Складання та встановлення вузла валу провідної конічної шестерні

Перед складанням вузла визначити необхідну товщину шайби регулювальної 7 (див. рис. 5).

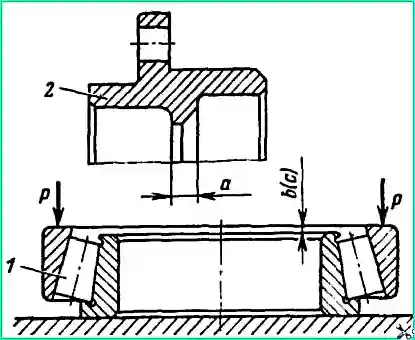

Для цього з точністю ± 0,05 мм визначити товщину буртика склянки 5 (розмір а — рис. 10) та відстані між торцями внутрішніх та зовнішніх кілець підшипників склянки (розміри b та c).

Необхідну товщину регулювальної шайбиб визначити за формулою

S = (a + b + c) - 0,05, де a - товщина буртика склянки; b - дійсний розмір від торця внутрішнього кільця переднього підшипника склянки до торця зовнішнього кільця; c — дійсний розмір від торця внутрішнього кільця заднього підшипника склянки до торця зовнішнього кільця.

Визначивши розмір S, підібрати регулювальну шайбу відповідної товщини.

На заводі-виготовлювачі преднатяг конічних підшипників вузла регулюється підбором регулювальної шайби необхідної товщини.

Набір регулювальних шайб, що випускаються заводом, складається з 29 шт. товщиною 14,00; 14,05; 14,10; 15,40 мм.

У разі відсутності набору регулювальних шайб та необхідності зменшення товщини наявної регулювальної шайби допускається її шліфування.

За допомогою оправок запресувати в склянку 5 (див. рис. 5) зовнішні кільця підшипників 6 і 11 до упору в буртик склянки. Напресувати внутрішнє кільце підшипника 11 у зборі з роликами на шийку провідної конічної шестерні 8.

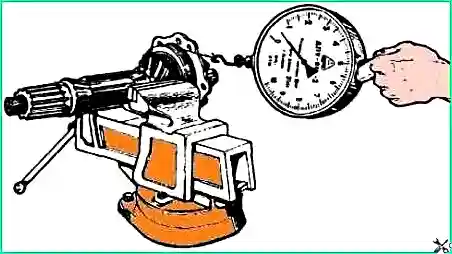

Напресувати шестерню 8 на вал 9 і закріпити підзбираний вузол у лещатах, як показано на рис. 11.

На шию провідної конічної шестерні встановити регулювальну шайбу 7 (див. рис. 5); при цьому ширший торець шайби повинен бути звернений у бік зубчастого вінця шестерні.

Встановити склянку підшипників 5 і за допомогою оправки напресувати на шийку вала шестерні внутрішнє кільце підшипника 6 у зборі з роликами до упору в шайбу регулювальної.

Повернути на вал шестірні гайку 12 і затягнути її.

Момент затягування гайки повинен бути в межах 45—50 кгс/м.

Кілька разів простукати мідною виколоткою та провернути склянку підшипників, щоб їхні ролики зайняли правильне положення.

Заміряти величину моменту, що крутить, необхідного для плавного обертання склянки підшипників провідної конічної шестерні.

Величина моменту, що крутить, має бути в межах 0,06—0,14 кгс/м, що відповідає зусиллю 0,75 — 1,75 кгс, прикладеному до склянки підшипників.

Величину моменту, що крутить, заміряти при безперервному плавному обертанні склянки підшипників не раніше, ніж після п'яти його повних оборотів.

Якщо при вимірі величини моменту, що крутить, зусилля провороту склянки буде менше 0,75 кгс або більше 1,75 кгс, підібрати регулювальну шайбу, товщина якої відповідно менше або більше на 0,05 мм.

Закінчивши регулювання підшипників, встановити стопорну 13 та відгинальну 14 шайби.

Якщо при установці стопорної шайби штифт гайки 12 не потрапляє в отвір стопорної шайби, підтягнути гайку (послаблення затягування гайки не допускається).

Якщо підтягнути гайку не вдається, допускається обробка отвору в шайбі до збігу зі штифтом гайки. Затягнути контргайку 15 і зупинити її відгинною шайбою 14. Момент затягування контргайки повинен бути 45 - 50 кгс/м.

На шию заднього кінця валу провідної конічної шестерні встановити внутрішнє кільце підшипника 10.

Підзбираний та відрегульований вузол з пакетом регулювальних прокладок 11 (див. рис. 2) встановити в картер редуктора. Закріпити болтами склянку провідної конічної шестерні.

За допомогою оправки запресувати зовнішнє кільце підшипника 18 у зборі до упору роликів у буртик внутрішнього кільця підшипника.

Далі регулювання по плямі контакту шестерень дивимося у статті «Регулювання редуктора мосту автомобіля Урал».

Після закінчення регулювання встановити кришки підшипників з ущільнювальними прокладками та закріпити їх болтами.

За допомогою оправки напресувати на шліцеві кінці валу провідної конічної шестерні фланці, затягнути та зашплінтувати гайки кріплення фланців.

Шплінт, встановлений в отвір заднього кінця валу провідної конічної шестерні, повинен бути розташований у напрямку прямої грані фланця (тобто встановлюючи фланець, необхідно орієнтувати його щодо отвору валу під шплінт).

Орієнтування фланця на валу призначене для виключення контакту шплінта з вилкою встановлюваного карданного валу.

Складання та встановлення диференціалу

Перед збиранням поверхні півосьових шестерень, сателітів і хрестовини диференціала, що сполучаються, змастити трансмісійною олією.

Якщо при розбиранні диференціала були зняті внутрішні кільця підшипників 2 (див. рис. 6), встановити обидві чашки 3 диференціала на плиту і за допомогою оправки напресувати кільця підшипників у зборі з роликами до упору в торці чашок.

Встановити одну з чашок диференціала на підставку. На чашку диференціала встановити ведену циліндричну шестерню 6, сумісивши отвори в чашці та шестерні під болти кріплення 5.

Встановити чашку диференціала опорну шайбу 4 і шестерню 1 півосі. На шипи хрестовини 7 встановити чотири сателита 9 з опорними сферичними шайбами 8. Укласти хрестовину в зборі із сателітами в гнізда чашки диференціала.

Покласти на сателіти другу шестерню півосі з опорною шайбою.

Опорну шайбу розташувати на шийці напівосьової шестерні таким чином, щоб після встановлення другої чашки диференціала вуса шайби потрапили в мастильні отвори чашки.

Встановити другу чашку диференціала, поєднавши при цьому мітки, нанесені при розбиранні.

Вставити в отвори чашок диференціала і маточини веденої циліндричної шестерні болти 5, навернути на гайки болти. Болти встановлювати з боку більшого поглиблення маточини шестерні.

Встановити диференціал у лещата, затиснувши обід веденої циліндричної шестерні. Затягнути гайки болтів кріплення чашок диференціалу.

Перевірити правильність складання диференціалу. Обертання шестерень у зібраному диференціалі має бути вільним при провертанні шестерні півосі шліцевою оправкою.

Закінчивши перевірку, зашплінтувати гайки болтів кріплення чашок диференціала.

Зібраний диференціал встановити на опори картера редуктора; при цьому вінець веденої циліндричної шестірні повинен зайняти положення, симетричне щодо вінця провідної циліндричної шестерні, а головки болтів кріплення чашок диференціала повинні бути спрямовані у бік веденої конічної шестерні.

Встановити зовнішні кільця підшипників і поставити кришки підшипників диференціала відповідно до міток, нанесених при розбиранні. Затягнути болти кріплення кришок. Момент затягування болтів 25 кгс/м.

Завернути регулювальні гайки до зіткнення торців гайок та зовнішніх кілець підшипників.

Відрегулювати підшипники диференціалу. для цього встановити індикаторну скобу і, загортаючи одну з регулювальних гайок, досягти збільшення відстані між кришками підшипників диференціала на 0,15 - 0,25 мм. Одночасно для правильної установки роликів підшипників кілька разів провернути диференціал за провідну циліндричну шестірню.

Закінчивши регулювання, встановити в пази регулювальних гайок стопорні платини 27 (див. рис. 2) і закріпити їх болтами 28.

Зупинити відповідні болти відгинанням стопорних пластин 23 і замкових шайб 31. В отвір картера редуктора загорнути пробку герметизації моста.

Перевірити роботу зібраного редуктора обертанням від руки за фланець валу провідної шестерні. При цьому шестерні мають обертатися без відчутних заїдань.

Випробування редуктора

Зібраний редуктор провідного мосту обкатати на спеціальному стенді, а за відсутності стенду провести випробування контрольним пробігом на автомобілі.

Редуктор на стенді випробовувати з реверсуванням та підгальмовуванням при частоті обертання валу провідної конічної шестерні 1000 об/хв.

Щоб уникнути задирів та заїдань, тривалість випробування не повинна перевищувати 0,5 хв.

Свідченням правильного складання та регулювання редуктора є відсутність стуків, підвищеного шуму шестерень та наявність плями контакту на обох сторонах зуба веденої конічної шестерні.

За наявності підвищеного шуму або стукотів редуктор розібрати. Перевірити регулювання підшипників, положення плями контакту та за необхідності повторити регулювання редуктора.

Випробування провідних мостів. Після збирання провідний міст обкатати на стенді без навантаження.

Обкатують при частоті обертання 1200 – 1500 переднім та заднім ходом протягом однієї хвилини. І за частоти обертання 2400 – 2600 переднім ходом 3 хвилини.

Перед випробуванням залити в картер моста 4 л індустріальної олії І-20А. Під час обкатки перевірити плавність та шумність роботи редуктора, а також роботу шарнірів переднього моста поворотом маточок в обидві сторони.

Після обкатки злити масло з картера мосту.

Перевірити провідні мости автомобілів Урал-4320, -4420 на герметичність манжет підведення повітря, а також з'єднань редуктора, балки мосту та вузлів поворотних кулаків.

Перевірити на герметичність манжети підведення повітря протягом 10 хв під тиском повітря 3,2 кгс/см².

Різьбові отвори кожухів півосей (або штуцерів поворотних цапф переднього моста) під наконечники гнучких шлангів системи накачування шин заглушити.

Повітря подавати через шланги підведення повітря.

Витік повітря під час перевірки не допускається.

Герметичність з'єднань середнього (заднього) провідного мосту перевірити шляхом підведення повітря через отвір у картері редуктора під пробку системи герметизації.

При випробуванні переднього провідного моста перевірити герметичність з'єднань редуктора та вузлів поворотних кулаків, одночасно подаючи повітря через отвори в корпусах поворотних кулаків та картері редуктора під штуцери та пробку системи герметизації.

Тиск повітря при випробуванні 0,35 кгс/см², допустиме падіння тиску повітря не більше 0,1 кгс/см² протягом 1 хв.

У процесі випробувань зробити кілька обертів валу провідної конічної шестерні, а також повіїрнути обидва корпуси поворотних кулаків переднього моста з одного крайнього положення в інше.

Встановити редуктор (міст) на автомобіль у порядку, зворотному демонтажу. Після затягування болтів і гайок кріплення картера редуктора зашплінтувати дротом два болти, розташовані всередині картера.

При установці бічної кришки картера редуктора обидві сторони прокладки ущільнювача 34 (див. рис. 2) покрити тонким шаром масляної фарби.

Закріпивши бічну кришку картера редуктора переднього моста, застопорити два гвинти кріплення кришки керненням у двох точках.