Eines der charakteristischen Anzeichen dafür, dass das Getriebe zerlegt und eingestellt werden muss, ist ein erhöhter Geräuschpegel während der Fahrt. Ursachen für erhöhten Lärm:

- - Verschiebung der Kontaktfläche im Eingriff von Kegelrädern aufgrund falscher Einstellung der Kegellager;

- - Abrieb und Abplatzen der Zahnradzähne, Lagerverschleiß sowie unzureichender Ölstand im Achsgehäuse.

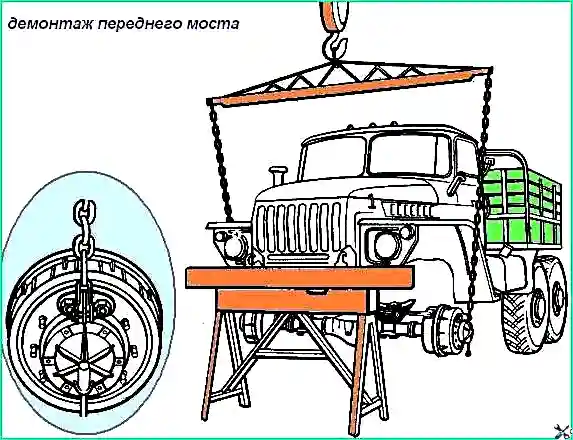

Demontage von Antriebsachsen und deren Getrieben

Das Verfahren zur Demontage der mittleren (hinteren) Antriebsachse ist wie folgt.

Stellen Sie das Auto auf den Inspektionsgraben. Schließen Sie die Radhähne (nur für Ural-4320 und 4420).

Lösen Sie den Anzug der Radmuttern der zu demontierenden Brücke, entfernen Sie die Schutzabdeckungen und trennen Sie die Luftzufuhrschläuche von den Radventilen.

Lassen Sie das Schmiermittel aus dem Achsgehäuse ab.

Heben Sie das Heck des Fahrzeugs an und installieren Sie einen Ständer unter dem hinteren Ende des Rahmens.

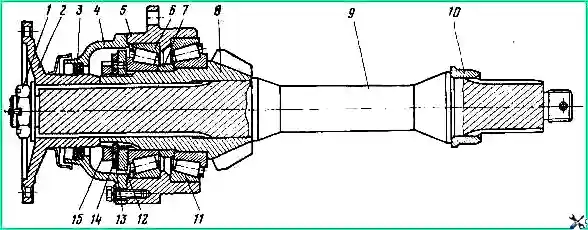

Lösen Sie die Radmuttern und nehmen Sie die Räder ab. Installieren und befestigen Sie das Gerät (Abb. 1).

Spreizen Sie mithilfe von Einstellexzentern die Bremsbeläge und verhindern Sie so, dass sich der Achskörper bei späteren Demontagearbeiten verdreht.

Entfernen Sie die Antriebswelle der mittleren (Hinter-)Achse, trennen Sie die Bremsschläuche und -leitungen, die Dichtungssysteme (nur für Ural-4320 und 4420) und die Reifenfüllsysteme.

Trennen Sie die obere Reaktionsstangenhalterung vom Brückenträger, trennen Sie die unteren Reaktionsstangen und entfernen Sie sie.

Rollen Sie den Installationswagen unter die Brücke und senken Sie ihn, nachdem Sie die Brückenträgerbaugruppe entfernt haben, mithilfe der Vorrichtung auf den Wagen ab.

Trennen Sie das Gerät und rollen Sie den Trolley mit der antreibenden Mittelachse (Hinterachse) unter dem Auto hervor.

Führen Sie beim Ausbau der Vorderachse ähnliche Vorbereitungsarbeiten wie oben beschrieben durch. Zusätzlich ist es notwendig, die Zweibeinstange des Lenkmechanismus vom linken Achsschenkelhebel und den hydraulischen Verstärker vom rechten Achsschenkelhebel zu trennen.

Trennen und entfernen Sie die unteren Stoßdämpferköpfe von den Halterungen.

Heben Sie die Brücke mit der installierten und gesicherten Vorrichtung an und entfernen Sie durch Lösen der Muttern der Trittleitern die Klammern, mit denen die vorderen Federn befestigt sind.

Senken Sie die vordere Antriebsachse auf den Wagen.

Getriebe aus einem Fahrzeug ausbauen

Das Vorderachsgetriebe darf im Gegensatz zum Mittelachsgetriebe (Hinterachsgetriebe) erst demontiert werden, nachdem die Achsbaugruppe aus dem Fahrzeug entfernt wurde.

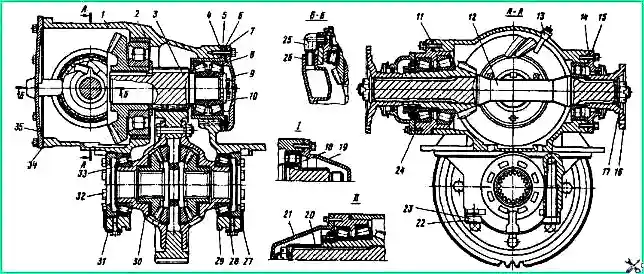

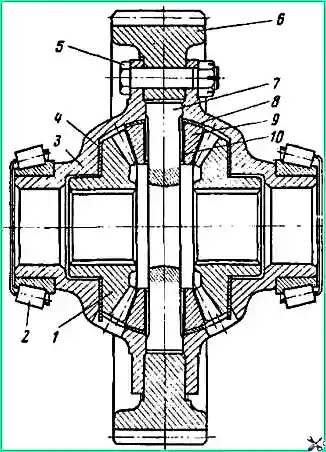

Hauptgetriebe: 1 - Getriebegehäuse; 2 - Getriebegehäusering; 3 – angetriebene Kegelradbaugruppe; 4, 6, 11 - Unterlegscheiben; 5 - Lagerschale des Antriebszylinderrads; 7, 14, 34. 34 - Dichtungen; 8 - Kegelrollenlager; 9 - Lagerschalenabdeckung; 10 - Hochdruckreiniger; 12 – Antriebskegelradwellenbaugruppe; 13 - Stopfen mit Dichtungsrohrbaugruppe; 15 - hintere Lagerabdeckung; 16 - Flansch; 17 - Flanschbefestigungsmutter; 18 - Zylinderrollenlager; 19 - hinterer Lagerdeckel der Hinterachse; 20 - Wellenabstandshalter; 21 - Lagerdeckel des Antriebskegelrads; 22 - Befestigungsschraube des Differentiallagerdeckels; 23, 27 - Sicherungsplatten; 25 - Ölversorgungsanschluss; 26 - Dichtungsring; 28 - Bolzen zur Befestigung der Sicherungsplatte; 29 - Differentiallagerdeckel; 30 - Differentialbaugruppe: 31 - Sicherungsscheibe; 32 - Einstellmutter des Differentiallagers; 33 - Kegelrollenlager des Differentials; 35 - Getriebegehäusedeckel mit Ölauffangbaugruppe; I - für die Hinterachse; II - für die Vorderachse

Stellen Sie die demontierte Vorderachse auf Ständer. Trennen Sie das Lenkgestänge, die Bremsschläuche und die Dichtungssysteme.

Lösen Sie die Muttern, mit denen die Kugelgelenke befestigt sind.

Entfernen Sie die Achsschenkelbaugruppen mithilfe eines Spatels mithilfe der Rillen der Kugelgelenkflansche.

Entfernen Sie die Seitenabdeckung 35 (siehe Abb. 2) der Getriebegehäusebaugruppe mit dem Ölversorgungsanschluss 25 und lösen Sie die Schrauben und Muttern, mit denen das Getriebegehäuse befestigt ist, einschließlich zweier Schrauben im Inneren des Gehäuses.

Entfernen Sie das Getriebe mithilfe eines Hebemechanismus vom Achsgehäuse.

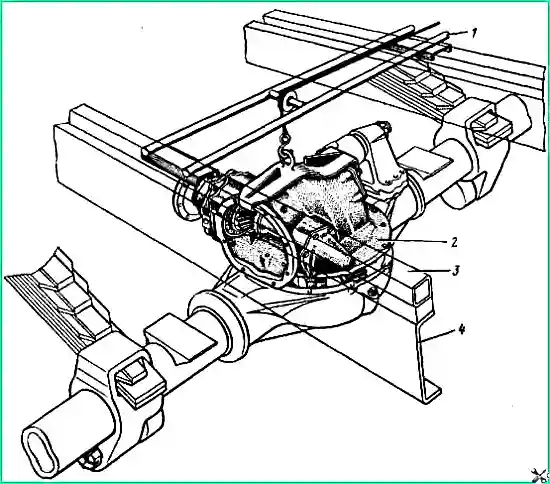

Mit einem Gerät das Mittelachsgetriebe (Hinterachsgetriebe) direkt aus dem auf dem Inspektionsgraben installierten Fahrzeug ausbauen, dazu die Radhähne schließen, die Schutzabdeckungen entfernen und abklemmen Es gibt Luftversorgungsschläuche von Radkränen.

Lassen Sie das Schmiermittel aus dem Achsgehäuse ab.

Lösen Sie die Schrauben, mit denen die Nabenabdeckungen befestigt sind, schrauben Sie die Luftzufuhrkrümmer von den Achswellen ab und entfernen Sie die Nabenabdeckungen zusammen mit den Dichtungen und Luftzufuhrschläuchen.

Entfernen Sie dann die Achswellen mit einem Abzieher.

Entfernen Sie die Antriebswelle der mittleren (hinteren) Achse. Trennen Sie die obere Halterung der Reaktionsstange ab und entfernen Sie sie zusammen mit der Stange, den Rohrleitungen und Schläuchen des Bremssystems und des Dichtungssystems

Entfernen Sie die Seitenabdeckung des Getriebes mit dem Ölversorgungsanschluss und lösen Sie die Schrauben und Muttern, mit denen das Getriebegehäuse befestigt ist, einschließlich der beiden Schrauben im Inneren des Gehäuses.

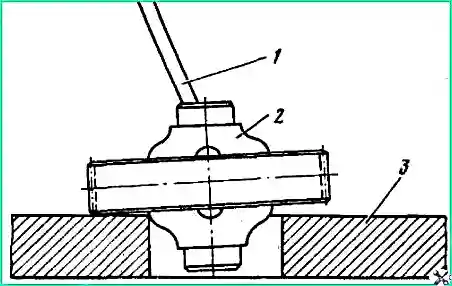

Bauen Sie das Gerät ein und entfernen Sie das Getriebe vom Achsgehäuse (Abb. 3).

Getriebe demontieren

Der Artikel beschreibt die Demontage des Mittelachsgetriebes. Die Demontage des Vorder- und Hinterachsgetriebes erfolgt auf die gleiche Weise.

Biegen Sie die Sicherungsbleche 23 (siehe Abb. 2) und Sicherungsscheiben 31, lösen Sie die Schrauben 28 und 22.

Differenziallagerdeckel 29 entfernen.

Es ist zu beachten, dass die Löcher im Getriebegehäuse für die Differentiallager zusammen mit den Abdeckungen bearbeitet werden. Bevor Sie die Abdeckung und den Kurbelgehäuseträger, auf dem sie montiert sind, demontieren, markieren Sie sie mit einem Kern oder Farbe. Dadurch wird verhindert, dass die Cover entpersonalisiert werden.

Entfernen Sie die Einstellmuttern 32 und die Außenringe der Lager 33.

Entfernen Sie die Differential-30-Baugruppe.

Schrauben Sie die Mutter ab, mit der der Flansch 16 der Antriebskegelradwelle befestigt ist, und verhindern Sie so, dass sich die Welle dreht.

Entfernen Sie den Flansch mit einem Abzieher.

Schrauben Sie die Deckelschrauben 15 ab und entfernen Sie die Deckelbaugruppe mit der Dichtungsmanschette.

Lösen Sie die Schrauben, mit denen das Lagergehäuse befestigt ist, und entfernen Sie die Wellenbaugruppe mit Lagergehäuse, Antriebskegelrad, Ausgleichsscheibenpaket 11 und Innenring des hinteren Lagers 18 vom Getriebegehäuse.

Entnehmen Sie das Paket Einstellscheiben 11 aus dem Lagergehäuse. Schrauben Sie den Brückenverschlussstopfen 13 ab.

Lösen Sie die Schrauben, mit denen die Abdeckung 9 des Lagergehäuses des Antriebszylinderrads befestigt ist, und entfernen Sie die Abdeckung zusammen mit dem Ausgleichsscheibenpaket 6.

Schrauben Sie die Schrauben ab, mit denen die Hochdruckscheibe 10 befestigt ist, und entfernen Sie die Unterlegscheibe.

Drücken Sie die Lagerschale 5 zusammen mit den Kegellagern 8 und dem Packungsbeilagen 4 mit einem Abzieher oder zwei Schrauben zur Befestigung des Deckels 9 heraus. Nutzen Sie dazu die speziellen Gewindelöcher im Lagerschalenflansch.

Befestigen Sie die Packungen mit Einstellscheiben an der Abdeckung 9 und dem Lagergehäuse 5. Entfernen Sie durch das Seitenfenster die angetriebene Kegelradbaugruppe vom Getriebegehäuse.

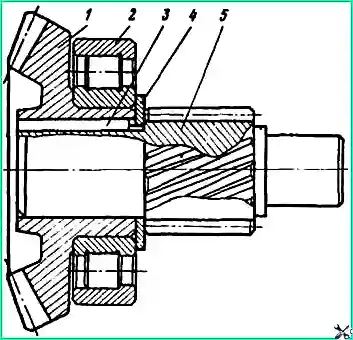

Drücken Sie bei Bedarf den Außenring des Lagers 2 (Abb. 4), den Außenring des Lagers 18 (siehe Abb. 2) zusammen mit den Rollen aus den Sitzen des Getriebegehäuses und entfernen Sie den Ölversorgungsanschluss 25 aus dem Loch in der Seitenabdeckung des Getriebes.

Demontage der angetriebenen Kegelradbaugruppe

Montieren Sie das Kegelrad auf den Ständern und drücken Sie die Antriebsstirnradwelle heraus. Entfernen Sie die Stützscheibe und entfernen Sie die Passfeder aus der Wellennut.

Montieren Sie die angetriebene Kegelradbaugruppe mit dem Innenring des Lagers auf den Stützen und entfernen Sie mit einem Dorn und drei in den Löchern des Zahnrads installierten Stangen die Innenring- und Lagerbaugruppe mit den Rollen.

Ggf. mit einem Dorn die Kegellager aus dem Glas drücken.

Demontage der Antriebskegelradwellenbaugruppe. Befestigen Sie die Antriebswellenbaugruppe in einem Schraubstock.

Mutter 1 zur Befestigung des Flansches 2 abschrauben (Abb. 5), Flansch mit einem Abzieher entfernen.

Lösen Sie die Schrauben, mit denen die Abdeckung der 4 vorderen Lager befestigt ist, und entfernen Sie die Abdeckungsbaugruppe mit der Dichtlippe.

Unterlegscheibe 14 und o biegen Sicherungsmutter 15 abschrauben. Biegescheibe 14 und Sicherungsscheibe 13 entfernen und Mutter 12 abschrauben.

Montieren Sie die Antriebswellenbaugruppe auf Ständern und drücken Sie die Welle heraus.

Montieren Sie die Lagergehäusebaugruppe mit dem Antriebszahnrad auf den Stützen und klopfen Sie leicht mit einem Kupferhammer auf das Ende, um das Kegelrad zusammen mit dem Innenring des Lagers 11 und der Einstellscheibe 7 aus dem Gehäuse zu drücken.

Entfernen Sie den mit Rollen bestückten Innenring des Lagers 6 aus dem Glas. Entfernen Sie die Einstellscheibe von der Antriebskegelradwelle.

Entfernen Sie mit einem Abzieher den Innenring von Lager 11, der mit den Rollen zusammengebaut ist.

Wenn die Außenringe der Lager 6 und 11 Grate oder starken Verschleiß aufweisen, drücken Sie die Ringe aus der Pfanne.

Drücken Sie bei Bedarf mit einem Dorn die Dichtmanschetten aus den Lagerdeckeln der Antriebskegelradwelle und entfernen Sie den Innenring 10 des Lagers vom hinteren Wellenzapfen.

Differenzial zerlegen

Montieren Sie das Differential in einen Schraubstock und spannen Sie dabei den Rand des angetriebenen Stirnrads 6 ein (Abb. 6).

Wenn ein Austausch der Lager 2 erforderlich ist, entfernen Sie diese mit einem Abzieher.

Markieren Sie die relativen Positionen der Tassen 3 des Differentials mit einem Stift oder Farbe (die Löcher für den Differentialquerträger werden als Baugruppe bearbeitet und bei der Demontage muss die relative Position der Tassen beibehalten werden).

Schrauben Sie die Muttern der Schrauben 5 ab, mit denen die Differentialschalen befestigt sind, und entfernen Sie die Schrauben.

Montieren Sie das Differential auf der Befestigungsplatte (Abb. 7).

Führen Sie eine Montageklinge in das Keilloch des Differential-Seitenrads ein und heben Sie damit das Ende des angetriebenen Stirnrads über die Platte.

Verwenden Sie kräftige Hammerschläge auf das Ende des Zahnkranzes, um die Differenzialschale herauszudrücken.

Zahnrad 1 der Achswelle (siehe Abb. 6) mit Stützscheibe 4 entfernen.

Entfernen Sie das mit den Satelliten 9 (10 - Satellitenbuchse) und den unterstützenden Kugelscheiben 8 zusammengebaute Querstück 7.

Entfernen Sie das Achsgetriebe mit der Stützscheibe von der zweiten Differentialschale.

Drücken Sie die zweite Differenzialschale heraus.

Technische Zustandsüberwachung

Überprüfen Sie den Zustand der Karosserieteile der Brücken durch äußere Inspektion.

Der Betrieb eines Fahrzeugs mit folgenden Mängeln ist nicht gestattet:

- - Risse am Achsgehäuse und den Achsgehäusen; Durchbiegung des Brückenbalkens mehr als 4 mm beträgt;

- - Verschleiß und Abnutzung der Gewinde in den Löchern für die Ablass- und Füllstopfen, in den Löchern für die Bolzen und Stehbolzen zur Befestigung des Getriebes.

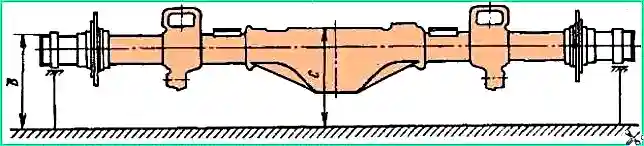

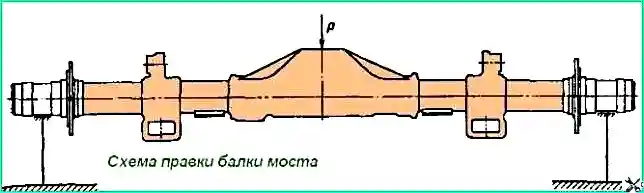

Um die Durchbiegung zu überprüfen (Abb. 8), installieren Sie den Brückenbalken auf den Prismen, wobei sich die Hälse der Achsgehäuse unter den Außenlagern der Naben befinden.

Stellen Sie sicher, dass die Ebene des Achsgehäuseanschlusses parallel zur Ebene der Steuerplatte ist. Bestimmen Sie die Maße „B“ und „C“ mit einer Genauigkeit von 0,5 mm und berechnen Sie die Durchbiegung „H“ des Brückenbalkens mit der Formel:

Н = (B - 60) - (C - 71,25), wobei „B“ die tatsächliche Größe von der Ebene der Steuerplatte bis zum oberen Teil des Achswellenzapfens ist; C – tatsächliche Größe von der Ebene der Steuerplatte bis zur Ebene des Brückengehäusesteckers im Mittelteil.

Der Brückenbalken, der eine Durchbiegung von mehr als 4 mm aufweist, sollte begradigt werden. Das Diagramm zum Begradigen des Brückenträgers ist in Abb. dargestellt. 9.

Bei der Inspektion der Getriebeteile ist zu beachten, dass das Hauptzahnrad und die Differenzialgetriebe keine Risse oder Absplitterungen im mittleren Teil des Zahns oder Lochfraß auf einer Fläche von mehr als 25 % aufweisen dürfen. der Zahnoberfläche.

Zahnräder, deren Zahnspitzen in einer Länge von nicht mehr als 5 mm vom Zahnende abgebrochen sind, dürfen nach der Reinigung der Späne weiter bearbeitet werden.

Beim Verwerfen des Antriebsstirnrads oder eines der Zahnräder des Kegelradpaares des Hauptzahnrads ist zu berücksichtigen, dass es sich fertigungstechnisch um diese drei Zahnräder handelt sind im Bausatz enthalten und müssen als kompletter Satz ausgetauscht werden.

Der Austausch des Antriebsstirnrades bzw. des Kegelradpaares ist zulässig, wobei die obligatorische Kontrolle der Größe des Abtriebskegelradhalses unter Lager 2 (siehe Abb. 10) nach dem Aufpressen auf die Welle des Antriebsstirnrades erforderlich ist.

Der Durchmesser des Lagerzapfens nach dem Aufpressen des angetriebenen Kegelrads sollte im Bereich von 90,012–90,035 mm liegen.

Unrundheit relativ zur Achse des Antriebsstirnrads – nicht mehr als 0,05 mm.

Das Kit enthält auch Differentialschalen. Wenn es notwendig ist, einen der Becher auszutauschen, sollten diese auch als Ganzes ausgetauscht werden.

Lager, die Späne, Risse, Käfigzerstörung sowie Absplitterungen, Hohlräume, tiefe Kratzer und Riefenbildung an den Ringlaufbahnen und Rollen aufweisen, sollten entsorgt werden.

Ersetzen Sie die Dichtungsmanschetten der Achswellen der vorderen Antriebsachse und der Getriebelagerdeckel, wenn die Arbeitskanten eingerissen, abgenutzt, verhärtet oder rissig sind.

Der Sitz der Manschetten in den Laufringen und Lagerdeckeln darf nicht gelockert werden.

Wenn Sie die Dichtungsmanschette der Vorderachswelle austauschen, drücken Sie sie in das Loch des Achswellengehäuses und verriegeln Sie den Manschettenkörper durch Stanzen an zwei Punkten.

An den Teilen von Gleichlaufgelenken (Gabeln, Achsschenkel und Scheiben) sind abgenutzte (geglättete) Abnutzungsspuren zulässig, die durch das gegenseitige Einlaufen neuer Teile während der Einlaufphase entstehen.

Stufenverschleiß an Scheiben und Knöcheln ist nicht zulässig.

Montage und Einstellung des Getriebes

Vor der allgemeinen Montage des Getriebes die Komponenten zusammenbauen, die Gewindefläche des Verschlussstopfens, die Passflächen der Abdeckungen und das Getriebegehäuse mit Dichtungsschmiermittel schmieren.

Vor dem Einbau schmieren Sie die Lager mit Getriebeöl und die Arbeitskanten der Dichtmanschetten mit CIATIM-201-Schmiermittel.

Montage und Installation der angetriebenen Kegelradbaugruppe

Drücken Sie mit einem Dorn den mit Rollen zusammengebauten Innenring des Lagers 2 auf den Hals des angetriebenen Kegelrads 1.

Drücken Sie die Passfeder 3 in die Nut der Welle des Antriebszylinderrads 5, installieren Sie die Stützscheibe 4 auf der Welle und drücken Sie die Abtriebskegelradbaugruppe mit dem Innenring des Lagers 2 zusammen.

Wenn Sie eines der Zahnräder entsorgen und ersetzen, bauen Sie die angetriebene Kegelradbaugruppe in der folgenden Reihenfolge zusammen.

Abtriebskegelrad 1 auf Getriebewelle 5 drücken, Größe und Rundlauf des Lagerzapfens für Lager 2 prüfen.

Der Durchmesser des Zapfens nach dem Pressen sollte im Bereich von 90,012–90,035 mm liegen und der Schlag relativ zur Achse des Antriebsstirnrads sollte nicht mehr als 0,05 mm betragen. Ggf. den Hals schleifen.

Nach der Bearbeitung des Zapfens drücken Sie Zahnrad 5 heraus und montieren die angetriebene Kegelradbaugruppe wie oben beschrieben.

Montieren Sie das Getriebegehäuse und befestigen Sie es in der Halterung.

Drücken Sie den Außenring von Lager 2 in das Getriebegehäuse, falls dieser bei der Demontage herausgedrückt wurde.

Mit einem Dorn die Kegellager 8 (siehe Abb. 2) in die Lagerschale 5 drücken und die Lagerschale mit einem Paket Einstellscheiben 1 in das Loch im Getriebegehäuse einbauen. Montieren Sie die 9. Lagerschalenabdeckung und befestigen Sie sie mit zwei Schrauben.

Installieren Sie die zusammengebaute angetriebene Kegelradbaugruppe durch das Seitenfenster des Getriebegehäuses.

Lösen Sie die beiden Schrauben, mit denen die Abdeckung 9 befestigt ist, und entfernen Sie die Abdeckung. Installieren und befestigen Sie den Hochdruckreiniger 10. Verschließen Sie die Schrauben, mit denen der Hochdruckreiniger befestigt ist, mit Draht.

Montieren und befestigen Sie die Lagerschalenabdeckung 9 mit der Dichtung 7 und dem Unterlegscheibenpaket 6.

Überprüfen Sie die Vorspannung der Lager 8 und passen Sie sie gegebenenfalls an, indem Sie die Dicke des Unterlegscheibenpakets 6 auswählen.

Das für eine reibungslose Drehung der angetriebenen Kegelradbaugruppe erforderliche Drehmoment muss im Bereich von 0,09–0,15 kgf/m liegen, was einer auf das Antriebsstirnrad ausgeübten Kraft von 1,75–2,93 kgf entspricht.

Bei der Überprüfung der Lagervorspannungseinstellung ist ein örtlicher Fresser von bis zu 0,4 kgf.m zulässig.

Messen Sie das Drehmoment bei kontinuierlicher gleichmäßiger Drehung der angetriebenen Kegelradbaugruppe frühestens nach fünf vollen Umdrehungen.

Zusammenbau und Einbau der Antriebskegelradwellenbaugruppe

Ermitteln Sie vor dem Zusammenbau der Einheit die erforderliche Dicke der Einstellscheibe 7 (siehe Abb. 5).

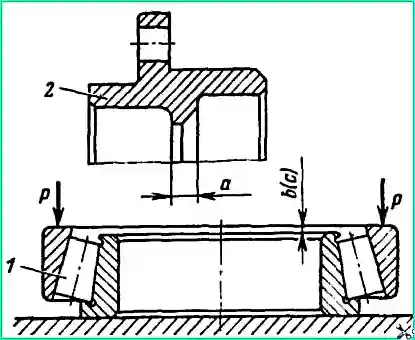

Bestimmen Sie dazu die Dicke des Topfbundes 5 (Maß a - Abb. 10) und den Abstand zwischen den Enden der Innen- und Außenringe der Topflager (Maße b und c) mit einer Genauigkeit von ± 0,05 mm.

Erforderliche Dicke der Einstellscheibe würde durch die Formel bestimmt werden

S= (a + b + c) – 0,05, wobei a die Dicke des Becherkragens ist; b - tatsächliche Größe vom Ende des Innenrings des vorderen Lagers der Pfanne bis zum Ende des Außenrings; c – tatsächliche Größe vom Ende des Innenrings des hinteren Lagers der Pfanne bis zum Ende des Außenrings.

Nachdem Sie die Größe S ermittelt haben, wählen Sie eine Einstellscheibe mit der entsprechenden Dicke aus.

Werksseitig wird die Vorspannung der Kegellager der Einheit durch Auswahl einer Einstellscheibe mit der erforderlichen Dicke eingestellt.

Der Satz werkseitig hergestellter Einstellscheiben besteht aus 29 Teilen. Stärke 14,00; 14.05; 14.10; 15,40 mm.

Wenn kein Satz Unterlegscheiben verfügbar ist und es notwendig ist, die Dicke der vorhandenen Unterlegscheibe zu reduzieren, ist das Schleifen zulässig.

Mit Dornen die Außenringe der Lager 6 und 11 in die Lagerschale 5 drücken (siehe Abb. 5), bis sie den Lagerschalenkragen berühren. Den Innenring des Lagers 11 komplett mit Rollen auf den Zapfen des Antriebskegelrades 8 drücken.

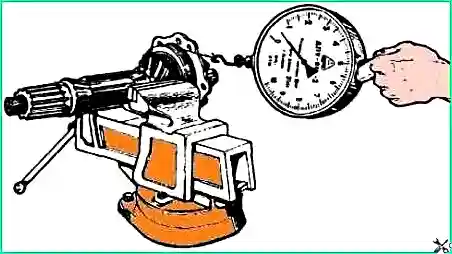

Drücken Sie das Zahnrad 8 auf die Welle 9 und befestigen Sie die zusammengebaute Einheit in einem Schraubstock, wie in Abb. 11.

Montieren Sie die Einstellscheibe 7 am Hals des Antriebskegelrads (siehe Abb. 5); In diesem Fall sollte das breitere Ende der Unterlegscheibe zum Zahnkranz zeigen.

Montieren Sie die Lagerschale 5 und drücken Sie mit einem Dorn den Innenring des mit den Rollen zusammengebauten Lagers 6 auf den Getriebewellenzapfen, bis er an der Einstellscheibe anliegt.

Mutter 12 auf die Getriebewelle schrauben und festziehen.

Das Anzugsdrehmoment der Mutter sollte zwischen 45 und 50 kgf/m liegen.

Klopfen Sie mehrmals mit einem Kupferdorn und drehen Sie die Lagerschale so, dass ihre Rollen die richtige Position einnehmen.

Messen Sie das Drehmoment, das für eine reibungslose Drehung des Lagergehäuses des Antriebskegelrads erforderlich ist.

Das Drehmoment sollte im Bereich von 0,06–0,14 kgf/m liegen, was einer auf den Lagerrahmen ausgeübten Kraft von 0,75–1,75 kgf entspricht.

Messen Sie das Drehmoment bei kontinuierlicher, gleichmäßiger Drehung der Lagerschale frühestens nach fünf vollen Umdrehungen.

Wenn bei der Messung des Drehmomentwerts die Rotationskraft des Bechers weniger als 0,75 kgf oder mehr als 1,75 kgf beträgt, wählen Sie eine Einstellscheibe, deren Dicke jeweils 0,05 mm weniger oder mehr beträgt.

Nachdem Sie die Lager eingestellt haben, installieren Sie die Sicherungsscheiben 13 und die Biegescheiben 14.

Wenn beim Einbau der Sicherungsscheibe der Stift der Mutter 12 nicht in das Loch der Sicherungsscheibe passt, ziehen Sie die Mutter fest (das Lösen der Mutter ist nicht zulässig).

Wenn es nicht möglich ist, die Mutter festzuziehen, können Sie das Loch in die Unterlegscheibe schneiden, bis es mit dem Mutterstift übereinstimmt. Ziehen Sie die Sicherungsmutter 15 fest und sichern Sie sie mit der Biegescheibe 14. Das Anzugsdrehmoment der Sicherungsmutter sollte 45 - 50 kgf/m betragen.

Montieren Sie den Innenring von Lager 10 auf dem Zapfen am hinteren Ende der Antriebskegelradwelle.

Bauen Sie die zusammengebaute und eingestellte Einheit mit einem Paket Einstellscheiben 11 (siehe Abb. 2) in das Getriebegehäuse ein. Befestigen Sie das Antriebskegelradgehäuse mit Schrauben.

Drücken Sie mit einem Dorn auf den Außenring der Lagerbaugruppe 18, bis die Rollen an der Schulter des Innenrings des Lagers anliegen.

Weitere Informationen zur Kontaktfläche der Zahnräder finden Sie im Artikel „Einstellen des Achsgetriebes eines Ural-Fahrzeugs“.

Nach Abschluss der Einstellung montieren Sie die Lagerdeckel mit Dichtungen und befestigen Sie sie mit Schrauben.

Drücken Sie die Flansche mit einem Dorn auf die verzahnten Enden der Antriebskegelradwelle, ziehen Sie die Flanschbefestigungsmuttern fest und verstopfen Sie sie.

Der im Loch am hinteren Ende der Antriebskegelradwelle installierte Splint muss in Richtung der geraden Kante des Flansches ausgerichtet sein (d. h. beim Einbau des Flansches muss er relativ zum Wellenloch ausgerichtet sein). für den Splint).

Die Ausrichtung des Flansches an der Welle soll einen Kontakt zwischen dem Splint und dem Joch der installierten Propellerwelle verhindern.

Differenzial zusammenbauen und einbauen

Schmieren Sie vor dem Zusammenbau die Passflächen der Halbaxialräder, Satelliten und Differenzialkreuze mit Getriebeöl.

Wenn bei der Demontage des Differentials die Innenringe der Lager 2 entfernt wurden (siehe Abb. 6), installieren Sie beide Lagerschalen 3 des Differentials auf der Platte und drücken Sie mit einem Dorn die mit den Rollen zusammengebauten Lagerringe zusammen, bis sie enden an den Enden der Becher.

Montieren Sie eine der Differenzialschalen am Ständer. Montieren Sie das angetriebene zylindrische Zahnrad 6 an der Differentialschale und richten Sie dabei die Löcher in der Schale und im Zahnrad für die Befestigungsschrauben 5 aus.

Stützscheibe 4 und Achswellenrad 1 in die Differenzialschale einbauen. Installieren Sie vier SA auf den Spitzen des Kreuzes 7 Tellite 9 mit unterstützenden Kugelscheiben 8. Platzieren Sie das mit den Satelliten zusammengebaute Querstück in den Buchsen des Differenzialbechers.

Setzen Sie das zweite Achsgetriebe mit der Stützscheibe auf die Satelliten.

Platzieren Sie die Stützscheibe so auf dem Zapfen des Halbaxialgetriebes, dass nach dem Einbau der zweiten Differenzialschale die Schnurrhaare der Unterlegscheibe in die Schmierlöcher der Schale fallen.

Bauen Sie die zweite Differentialschale ein und richten Sie dabei die bei der Demontage gemachten Markierungen aus.

Setzen Sie die Schrauben 5 in die Löcher der Differenzialschalen und der Nabe des angetriebenen Stirnrads ein und schrauben Sie die Muttern auf die Schrauben. Bringen Sie die Schrauben an der Seite der größeren Aussparung der Getriebenabe an.

Befestigen Sie das Differential in einem Schraubstock und spannen Sie den Rand des angetriebenen Stirnrads ein. Ziehen Sie die Muttern der Differenzialbecherschrauben fest.

Überprüfen Sie, ob das Differential richtig zusammengebaut ist. Die Drehung der Zahnräder im zusammengebauten Differential muss beim Drehen des Achsgetriebes mit einem Keildorn möglich sein.

Nach Abschluss der Prüfung ziehen Sie die Muttern der Differenzialbecherschrauben fest.

Montieren Sie das zusammengebaute Differential auf den Getriebegehäusestützen. In diesem Fall sollte der Zahnkranz des angetriebenen Stirnrads eine symmetrische Position zum Zahnkranz des antreibenden Stirnrads einnehmen und die Köpfe der Schrauben, mit denen die Differenzialschalen befestigt sind, sollten zum angetriebenen Kegelrad gerichtet sein.

Bauen Sie die äußeren Lagerringe ein und platzieren Sie die Differentiallagerdeckel entsprechend den bei der Demontage gemachten Markierungen. Ziehen Sie die Schrauben der Abdeckung fest. Schraubenanzugsmoment 25 kgf/m.

Ziehen Sie die Einstellmuttern fest, bis sich die Enden der Muttern und die Außenringe der Lager berühren.

Stellen Sie die Differentiallager ein. Montieren Sie dazu einen Blinkerhalter und vergrößern Sie durch Anziehen einer der Einstellmuttern den Abstand zwischen den Differentiallagerdeckeln um 0,15 - 0,25 mm. Um gleichzeitig den korrekten Einbau der Lagerrollen sicherzustellen, drehen Sie das Differential mehrmals durch das angetriebene Stirnrad.

Setzen Sie nach Abschluss der Einstellung die Sicherungsbleche 27 in die Nuten der Einstellmuttern ein (siehe Abb. 2) und befestigen Sie sie mit den Schrauben 28.

Sichern Sie die entsprechenden Schrauben durch Biegen der Sicherungsbleche 23 und Sicherungsscheiben 31. Schrauben Sie den Achsdichtstopfen in das Loch im Getriebegehäuse.

Überprüfen Sie die Funktionsfähigkeit des zusammengebauten Getriebes, indem Sie es per Hand am Flansch der Antriebswelle drehen. In diesem Fall sollten sich die Zahnräder ohne spürbares Verklemmen drehen.

Getriebetest

Fahren Sie das zusammengebaute Antriebsachsgetriebe auf einem speziellen Ständer ein und führen Sie, falls kein Ständer verfügbar ist, einen Probelauf am Fahrzeug durch.

Das Getriebe wird auf einem Ständer mit Reversierung und Bremsung bei einer Drehzahl der Antriebskegelradwelle von 1000 U/min getestet.

Um ein Scheuern und Festfressen zu vermeiden, sollte die Testdauer 0,5 Minuten nicht überschreiten.

Ein Beweis für die ordnungsgemäße Montage und Einstellung des Getriebes ist das Fehlen von Stößen, erhöhte Getriebegeräusche und das Vorhandensein einer Kontaktfläche auf beiden Seiten des angetriebenen Kegelradzahns.

Wenn es zu verstärkten Geräuschen oder Klopfgeräuschen kommt, zerlegen Sie das Getriebe. Überprüfen Sie die Einstellung der Lager, die Position der Kontaktfläche und wiederholen Sie ggf. die Getriebeeinstellung.

Antriebsachsen testen. Nach der Montage die Antriebsachse ohne Last auf einem Ständer laufen lassen.

Eine Minute lang mit einer Drehzahl von 1200 - 1500 vorwärts und rückwärts einfahren. Und das bei einer Drehzahl von 2400 - 2600 im Vorwärtsgang für 3 Minuten.

Vor dem Test 4 Liter Industrieöl I-20A in das Achsgehäuse gießen. Überprüfen Sie beim Einfahren die Leichtgängigkeit und Geräuschentwicklung des Getriebes sowie die Funktionsfähigkeit der Vorderachsscharniere, indem Sie die Naben in beide Richtungen drehen.

Nach dem Einfahren das Öl aus dem Achsgehäuse ablassen.

Überprüfen Sie die Antriebsachsen der Fahrzeuge Ural-4320, -4420 auf festen Sitz der Luftzufuhrmanschetten sowie der Getriebeanschlüsse, Achsträger und Achsschenkelbaugruppen.

Überprüfen Sie die Luftversorgungsmanschette 10 Minuten lang unter einem Luftdruck von 3,2 kgf/cm² auf Undichtigkeiten.

Verschließen Sie die Gewindelöcher in den Achsgehäusen (oder den Lenkachsbeschlägen der Vorderachse) für die flexiblen Schläuche des Reifenfüllsystems.

Zuluft über Luftzufuhrschläuche zuführen.

Luftlecks während des Tests sind nicht zulässig.

Überprüfen Sie die Dichtheit der Anschlüsse der mittleren (hinteren) Antriebsachse, indem Sie Luft durch das Loch im Getriebegehäuse unter dem Stopfen des Dichtungssystems zuführen.

Überprüfen Sie beim Testen der vorderen Antriebsachse die Dichtheit der Verbindungen der Getriebe- und Achsschenkelbaugruppen und führen Sie gleichzeitig Luft durch die Löcher in den Achsschenkelgehäusen und dem Getriebegehäuse unter den Anschlüssen und Stopfen des Dichtungssystems zu.

Der Luftdruck während des Tests beträgt 0,35 kgf/cm², der zulässige Luftdruckabfall beträgt nicht mehr als 0,1 kgf/cm² für 1 Minute.

Führen Sie während des Testvorgangs mehrere Umdrehungen der Antriebskegelradwelle durch Ziehen Sie beide Achsschenkelgehäuse der Vorderachse von einer Extremposition in die andere.

Montieren Sie das Getriebe (Achse) in umgekehrter Reihenfolge der Demontage am Fahrzeug. Nachdem Sie die Schrauben und Muttern festgezogen haben, mit denen das Getriebegehäuse befestigt ist, sichern Sie die beiden Schrauben im Inneren des Gehäuses mit Draht.

Bedecken Sie beim Einbau der Seitenabdeckung des Getriebegehäuses beide Seiten der Dichtung 34 (siehe Abb. 2) mit einer dünnen Schicht Ölfarbe.

Nachdem Sie die Seitenabdeckung des Vorderachsgetriebes befestigt haben, befestigen Sie die beiden Schrauben, mit denen die Abdeckung befestigt ist, indem Sie an zwei Punkten einschlagen.