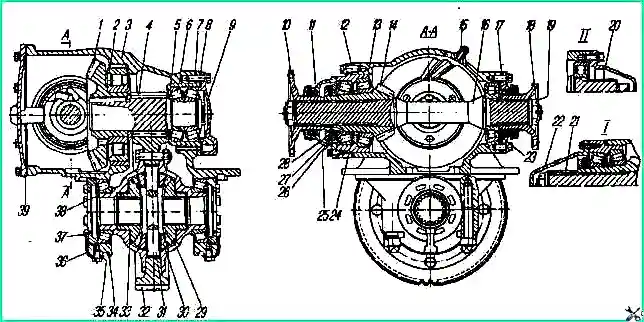

Überprüfen Sie regelmäßig den festen Sitz der Schrauben, mit denen der Achsantrieb am Achsgehäuse befestigt ist. Durch das Lösen der Schrauben verbiegt sich das Kurbelgehäuse

Stellen Sie beim Einstellen des Achsantriebs die Vorspannung der Kegellager ein und prüfen Sie die Kontaktfläche im Eingriff des Kegelradpaars der Achsantriebsräder.

Einstellarbeiten bei ausgebautem Hauptzahnrad durchführen.

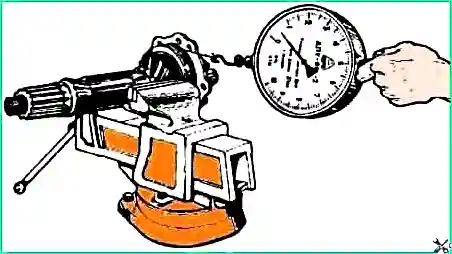

Kontrollieren Sie die Spannung anhand des Drehmoments, das zum Drehen der Welle erforderlich ist. Bestimmen Sie das Widerstandsmoment gegen Drehung mit einem Dynamometer.

Es ist notwendig, das Drehmoment auf die Welle zu messen, wenn diese sanft in eine Richtung gedreht wird und nach mindestens fünf vollen Umdrehungen.

Es ist zu beachten, dass eine falsche Einstellung der Lager zur Zerstörung nicht nur der Lager selbst, sondern auch der Achsantriebsräder führen kann.

Stellen Sie das Hauptzahnrad in der folgenden Reihenfolge ein:

Bauen Sie den Achsantrieb in die Halterung ein, entfernen Sie das Differential und die Flansche.

Lösen Sie die Schrauben, mit denen das Lagergehäuse des Antriebskegelrads befestigt ist. Entfernen Sie die Antriebswelle mit der Schale und dem Zahnrad.

Montieren Sie das Antriebszahnrad in einen Schraubstock und halten Sie es am Zahnkranz fest.

Schrauben Sie die Schrauben der Abdeckung ab und entfernen Sie sie.

Entriegeln Sie die Sicherungsmutter und schrauben Sie sie ab.

Entfernen Sie die Sicherungsscheiben und Sicherungsscheiben. Ziehen Sie die Mutter mit einem Drehmoment von 450–500 Nm (45–50 kgf/m) an.

Montieren Sie das Anzeigegerät und bestimmen Sie das Spiel in den Lagern.

Wenn nach dem Anziehen der Mutter kein Spalt vorhanden ist, müssen die Lagerschalen nicht angepasst werden.

Berechnen Sie den Betrag der Verringerung der Dicke der Einstellscheibe 24 (siehe Abb. 1) (Größe des Spalts plus 0,03–0,05 mm Vorspannung).

Schrauben Sie die Mutter ab, entfernen Sie das Lager und die Einstellscheibe.

Schleifen (oder dimensionieren) Sie die Unterlegscheibe auf die erforderliche Größe, installieren Sie die Unterlegscheibe und montieren Sie die Lagerbaugruppe des Antriebskegelrads. Anzugsdrehmoment der Mutter 450–500 Nm – (45–50 kgf/m).

Sichern Sie die Sicherungsmutter, indem Sie die Unterlegscheibe auf eine der Kanten biegen.

Das zum Drehen des Antriebskegelrads in den Lagern erforderliche Drehmoment sollte 0,6–1,4 Nm (0,06–0,14 kgf/m) betragen.

Die Kraft auf das Dynamometer beim Abwickeln der Schnur von der Glasoberfläche beträgt 7,5–17,5 N (0,75–1,75 kgf) (Abb. 2).

Stellen Sie die Vorspannung der Zwischenwellenlager ein. Passen Sie die Lager an, indem Sie ein Paket Dichtungen 8 (siehe Abb. 1) unter der Abdeckung 9 des Bechers 5 auswählen.

Das zum Drehen der Zwischenwelle erforderliche Drehmoment sollte 0,9–1,5 Nm (0,09–0,15 kgf/m) betragen.

Wenn Sie das Drehmoment mit einem Dynamometer messen, wickeln Sie das Kabel um den Rand des Stirnrads. Der Messwert des Dynamometers sollte im Bereich von 18,7–31,2 N (1,87–3,12 kgf) liegen.

Es ist zu beachten, dass beim Entfernen der Dichtungen unter dem Becherdeckel beim Einstellen der Lager das angetriebene Kegelrad in Richtung einer Verringerung des Seitenspiels verschiebt. Um das Spiel unter dem Becherdeckel aufrechtzuerhalten, installieren Sie daher 5 Lager zusätzliche Dichtungen.

Installieren Sie den Becher mit dem Antriebskegelrad im Hauptgetriebegehäuse.

Ziehen Sie die Befestigungsschrauben des Bechers mit einem Drehmoment von 60–80 N (6–8 kgf) an.

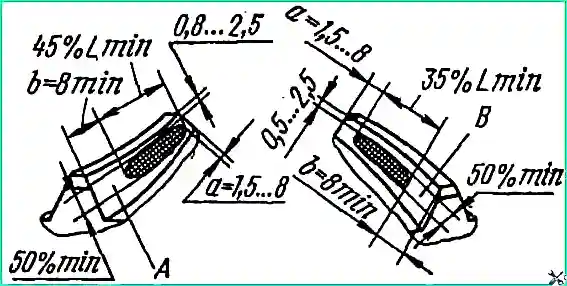

Überprüfen Sie, ob die Kegelräder richtig in die Farbe eingreifen. Die Länge des Abdrucks muss mindestens 60 % der Zahnlänge betragen (Tabelle).

Der Druck darf nicht näher als 5 mm entfernt sein Zahnränder. In diesem Fall sollte der seitliche Zahnabstand (am breiten Teil) 0,1–0,4 mm betragen.

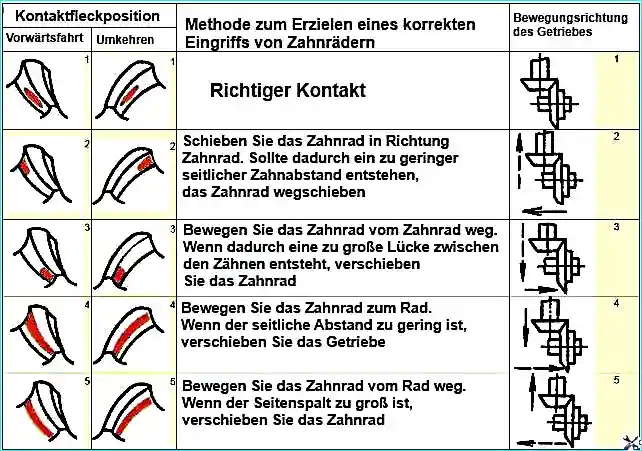

Um das Spiel der Kegelräder zu ändern, ohne den Kontakt zu verzerren, bewegen Sie beide Zahnräder um eine Strecke, die proportional zur Anzahl der Zähne jedes Zahnrads ist, d. h. Bewegen Sie das angetriebene Kegelrad 2,2-mal (24:11) weiter als das Antriebsrad.

Das Differential einbauen und die Differentiallager einstellen. Ziehen Sie die Schrauben des Differentiallagerdeckels mit einem Drehmoment von 250–320 Nm (25–32 kgf/m) an.

Stellen Sie die Differentiallager mit den Muttern 37 ein (siehe Abb. 1). Nach dem Anziehen der Muttern sollte sich der Abstand zwischen den Differentiallagerdeckeln um 004-0,14 mm vergrößern.

Drehen Sie während der Einstellung das Differential, um die Rollen in die Lager einzubauen. Der Zahnkranz des angetriebenen Stirnrads muss symmetrisch zum Zahnkranz des Antriebszahnrads positioniert sein.

Um die Kontaktfläche zu bestimmen, tragen Sie eine dünne Schicht Ölfarbe auf die Arbeitsflächen der drei Zähne des Antriebskegelrads auf.

Erzielen Sie dann durch Drehen der Antriebskegelradwelle am verzahnten Ende in beide Richtungen einen deutlichen Abdruck der Kontaktfläche auf der Vorder- und Rückseite von drei bis fünf Zähnen des angetriebenen Kegelrads.

Die Kontaktfläche am Zahn des angetriebenen Kegelrads sollte näher am schmalen Ende des Zahns liegen und die Kante nicht um 1,5–8 mm erreichen (Abb. 3).

In diesem Fall sollte der seitliche Abstand zwischen den Zähnen (am breiten Teil) 0,1–0,4 mm betragen. Überprüfen Sie die Lückengröße für mindestens drei Zähne des angetriebenen Kegelrads, die in gleichen Abständen am Umfang angeordnet sind.

Methoden zur Korrektur der Kontaktfläche und zum Erreichen des korrekten Einlegens des Gangs sind in der Tabelle aufgeführt.

Gemäß den Empfehlungen in der Tabelle wird der korrekte Eingriff durch axiale Bewegung der angetriebenen und angetriebenen Kegelräder erreicht.

Bewegen Sie das Antriebskegelrad, indem Sie die Dicke des Unterlegscheibenpakets ändern. Der im Werk hergestellte Satz Einstellscheiben besteht aus drei Standardgrößen mit einer Dicke von 0,22; 0,1 und 0,05 mm.

Bewegen Sie das angetriebene Kegelrad, indem Sie die Dicke des Satzes Einstellscheiben 4 ändern, die zwischen dem Flansch des Lagergehäuses 5 und dem Getriebegehäuse installiert sind.

Nach Abschluss der Einstellung montieren Sie die Lagerdeckel mit Dichtungen und befestigen Sie sie mit Schrauben.

Drücken Sie die Flansche mit einem Dorn auf die verzahnten Enden der Antriebskegelradwelle, ziehen Sie die Flanschbefestigungsmuttern fest und verstopfen Sie sie.

Der im Loch am hinteren Ende der Antriebskegelradwelle installierte Splint muss in Richtung der geraden Kante des Flansches ausgerichtet sein (d. h. beim Einbau des Flansches muss er relativ zum Wellenloch ausgerichtet sein). für den Splint).

Die Ausrichtung des Flansches an der Welle soll einen Kontakt zwischen dem Splint und dem Joch der installierten Propellerwelle verhindern.

Aufgrund der Verbesserung der Technologie zur Herstellung von Differenzialgetrieben hat sich das Zahnprofil des Satellitenseitenrads geändert.

Geänderte Zahnräder sind nicht mit zuvor hergestellten austauschbar und sollten nur als Satz ausgetauscht werden.

Zur Unterscheidung wurden an der Seite des kleinen Moduls Markierungen angebracht: Am Achsgetriebe befindet sich eine Nut mit einem Durchmesser von 90 mm und am Satelliten befindet sich ein abgestuftes Ende.

Stellen Sie die Lager der Achsschenkelbolzen bei der sechsten Wartung -2 (nach 96.000 km) in der folgenden Reihenfolge ein:

- - Entfernen Sie die Räder und installieren Sie Anschläge unter den unteren Abdeckungen der Achsschenkel;

- - Entfernen Sie die Achsschenkelarme;

- - Nehmen Sie zwei Dichtungen aus dem Dichtungspaket unter den Hebeln: eine 0,05 mm dick, die andere 0,1 mm dick; Geben Sie 50 g Litol -24 GOST 21150-87-Schmiermittel in den Hohlraum der Hebel und montieren Sie die Hebel. Ziehen Sie die Muttern mit einem Drehmoment von 110–140 Nm (11–14 kgf/m) an;

- - Entfernen Sie die Anschläge und entfernen Sie die Abdeckungen;

- - Entfernen Sie ein Paket Dichtungen mit einer Dicke von 0,15 mm [(0,05+0,1) mm] unter jeder Abdeckung;

- - Bringen Sie die Abdeckungen an und ziehen Sie die Muttern mit einem Drehmoment von 110–140 Nm (11–14 kgf/m) fest;

- - Montieren Sie die Räder.

Radnabenlager einstellen:

- - Heben Sie die Achse an der Seite des verstellbaren Rades an;

- - Entfernen Sie die Abdeckung;

- - Verwenden Sie einen Abzieher, um die Keilverzahnung der Achswelle aus dem Eingriff mit der Nabe zu lösen und entfernen Sie die Achswelle;

- - Schrauben Sie die äußere Mutter ab und entfernen Sie die Sicherungs- und Sicherungsmutter Persönliche Waschmaschinen;

- - Stellen Sie durch Drehen des Rads von Hand sicher, dass keine Reibung zwischen der Bremstrommel und den Bremsbelägen besteht.

- - Ziehen Sie die Mutter mit einem Drehmoment von 200–250 Nm (20–25 kgf/m) an. Drehen Sie beim Anziehen der Mutter die Nabe, um die Rollen selbst in die Lager einzubauen, und lösen Sie dann die Mutter um etwa 1/ 5-1/6 einer Umdrehung. Installieren Sie die Sicherungsscheibe

Wenn der Mutternstift nicht mit den Schlitzen der Sicherungsscheibe übereinstimmt, darf die Mutter um einen Betrag gelöst werden, der den Abstand zwischen zwei benachbarten Schlitzen nicht überschreitet.

Setzen Sie die Sicherungsscheibe ein, ziehen Sie die Sicherungsmutter mit einem Drehmoment von 400–500 Nm (40–50 kgf/m) an und sichern Sie sie.

Um den Anschluss des Radfüllschlauchs an den Radkran sicherzustellen, montieren Sie die Achswelle mit der Nabenabdeckung so, dass der Füllschlauch in Richtung des Radkrans symmetrisch zwischen den Radbefestigungsbolzen liegt.

Überprüfen Sie nach Abschluss der Montage die Einstellung der Radlager während einer Fahrt von 10–20 km.

Bei korrekter Einstellung sollte die Nabe kalt oder leicht warm sein. Wenn sich die Nabe merklich erwärmt, überprüfen Sie die Lagereinstellung.

Bei Nutzfahrzeugen können die Radnabenlager 2007124A verbaut werden, die nicht mit den Lagern 2007124M austauschbar sind.

Die Radnabe mit den eingepressten Außenringen der Lager 2007124A ist mit einer Ringnut mit einem Durchmesser von 220 mm, einer Breite von 2-4 mm und einem Abstand von 38 mm vom Ende unter der Nabenabdeckung gekennzeichnet.

Der Zusammenbau einer Nabe mit eingepressten Außenringen der Lager 2007124A und Innenringen der Lager 2007124M (und umgekehrt) ist nicht akzeptabel.

Der Manschettenring für Lager 2007124M kann nicht mit Lager 2007124A verwendet werden.

Der Manschettenring für Lager 2007124A kann mit Lager 2007124M verwendet werden.

Der mit dem Lager 2007124A verwendete Manschettenring verfügt über eine vergrößerte Nut für den Käfig (Durchmesser 175 mm statt 172 mm).

Der Zusammenbau von Manschettenringen mit Lagern, die nicht dazu passen, ist nicht akzeptabel. Radnaben und Lager sind austauschbar.