Um den Vorwinkel der Kraftstoffeinspritzung richtig zu überprüfen oder einzustellen, müssen Sie Folgendes wissen:

- - Motorkurbelwellenposition während des Kompressionstakts im ersten Zylinder;

- - Bei der Hochdruck-Kraftstoffpumpe befindet sich die Position der Nockenwelle am Anfang der Kraftstoffzufuhr im achten Abschnitt.

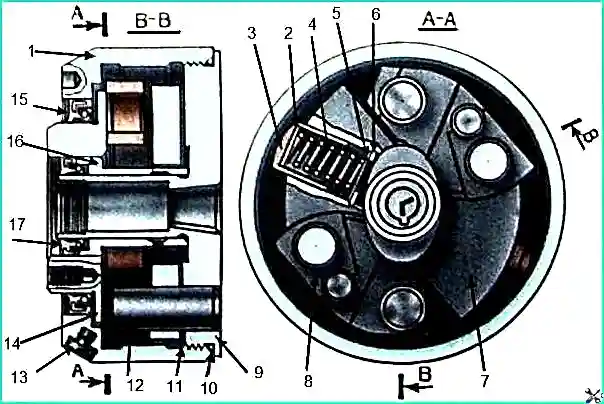

Um die Motorkurbelwelle und die Nockenwelle der Hochdruck-Kraftstoffpumpe schnell und genau zu identifizieren und in den angegebenen Positionen zu installieren, werden Markierungen auf dem Kraftstoffpumpengehäuse, der automatischen Kraftstoffeinspritz-Vorstellkupplung und dem hinteren Flansch angebracht die Antriebskupplungshälfte.

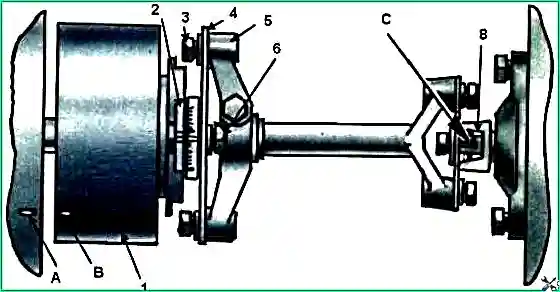

In Abb. 2 Diese Marken werden jeweils mit „A“, „B“ und „C“ bezeichnet.

Der Vorlaufwinkel der Kraftstoffeinspritzung ist korrekt eingestellt, wenn die Markierungen „A“ und „B“ am Kraftstoffpumpengehäuse und der Vorlaufkupplung der Kraftstoffeinspritzung ausgerichtet sind und die Markierung „C“ am hinteren Flansch der Antriebshälfte stimmt Um in der oberen Position den hinteren Flansch 8 in der Position zu installieren, in der die Markierung „C“ entlang der Klemme die obere Position einnimmt, müssen die Schrauben gelöst und die Abdeckung der unteren Klappe des Kupplungsgehäuses entfernt werden.

Führen Sie ein Brecheisen in die Löcher im Schwungrad ein und drehen Sie die Kurbelwelle in eine Position, in der sich die Markierung „C“ von unten nach oben bewegt.

In diesem Moment drehen Sie den Schwungrad-Sicherungsstift um 90˚ und senken ihn in die tiefe Nut ab.

Drehen Sie die Kurbelwelle mit einem Brecheisen am Schwungrad weiter, bis die Klemme in das Loch im Schwungrad eindringt.

Dies ist die obere feste Position der „C“-Markierung auf Flansch 8; In diesem Fall endet der Kompressionstakt im ersten Zylinder.

Richten Sie die Markierungen „A“ und „B“ am Pumpengehäuse und an der Kupplung für die Kraftstoffeinspritzung aus, installieren Sie die Pumpe und schrauben Sie sie am Motorblock fest.

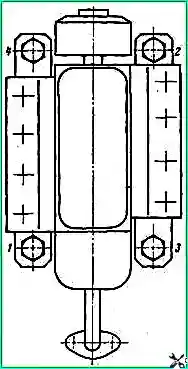

Ziehen Sie die Schrauben, mit denen die Pumpe am Block befestigt ist, gleichmäßig in mehreren Schritten in der in Abb. gezeigten Reihenfolge fest. 3.

Ohne die gegenseitige Ausrichtung der Positionen der Markierungen „A“ und „B“ am Pumpenkörper und an der Kupplung für die Kraftstoffeinspritzung zu stören, verbinden Sie das obere Ende der angetriebenen Kupplungshälfte 2 mit der Frontplatte 4 mit Schrauben 6 (siehe Abb. 2).

Setzen Sie den Sicherungsstift in die flache Nut ein, drehen Sie die Kurbelwelle eine Umdrehung, setzen Sie die zweite Schraube ein und ziehen Sie sie fest 6.

Wenn ein Kompressor und eine Servolenkungspumpe am Motor installiert sind, ist Flansch 8 (insbesondere die Markierung auf dem Flansch) schwer zu erkennen.

In diesem Fall ist es bequemer, die obere Position der Markierung „C“ am hinteren Flansch 8 der Antriebshälfte der Kupplung mithilfe der Ventile zu bestimmen.

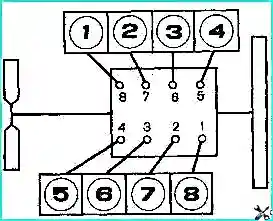

Entfernen Sie dazu den Kopfdeckel des ersten Zylinders (Abb. 4) und drehen Sie die Kurbelwelle mit einem Brecheisen am Schwungrad, bis sich das Ansaugventil (das vordere Ventil vom Lüfter) zu schließen beginnt.

Bewegen Sie den Sicherungsstift in die tiefe Nut und drehen Sie die Kurbelwelle weiter, bis der Sicherungsstift in das Loch im Schwungrad eindringt.

Dies ist die feste Position der Kurbelwelle, bei der sich die Markierung „C“ von Flansch 8 (siehe Abb. 2) in der oberen Position befindet.

Nach der Montage der Pumpe am Motor, dem Anschluss des Steuerantriebs, der Ölversorgungs-(Auslass-)Leitungen, der Kraftstoffleitungen und der Hochdruckleitungen ist zusätzlich die Einstellung des Kraftstoffeinspritzvorlaufwinkels zu prüfen und zu klären.

Bewegen Sie dazu den Hebel 2 (siehe Abbildung 5) zur Steuerung des Reglers in die mittlere Betriebsposition und senken Sie ihn bis zum Anschlag in Bolzen 3 ab.

Pumpen Sie das Motorantriebssystem mit einer manuellen Druckerhöhungspumpe 2–3 Minuten lang.

Drehen Sie die Kurbelwelle von der Lüfterseite aus gesehen eine halbe Umdrehung gegen den Uhrzeigersinn und bewegen Sie den Sicherungsstift in die tiefe Nut.

Drehen Sie die Kurbelwelle langsam, während sie sich dreht, bis die Halterung in das Loch im Schwungrad passt.

Wenn die Markierungen am Pumpengehäuse und an der Einspritzverstellungskupplung übereinstimmen, ist der Einspritzverstellungswinkel richtig eingestellt.

Wenn die Markierungen nicht übereinstimmen, lösen Sie die obere Schraube 6 (siehe Abb. 2) der angetriebenen Kupplungshälfte, setzen Sie den Sicherungsstift in die flache Nut ein, drehen Sie die Kurbelwelle eine Umdrehung in Drehrichtung und lösen Sie die Zweiter Bolzen 6.

Drehen Sie die Einspritzvorschubkupplung gegen den Hub (vom Schwungrad aus gesehen gegen den Uhrzeigersinn), bis die Bolzen in der Nut der Frontplatte 4 einrasten.

Senken Sie die Schwungradsperre in die tiefe Nut und drehen Sie die Kurbelwelle in Drehrichtung, bis die Sperre mit dem Loch im Schwungrad übereinstimmt.

Drehen Sie die Einspritzvorlaufkupplung am Flansch der angetriebenen Kupplungshälfte 2 in Drehrichtung, bis die Markierungen auf dem Pumpenkörper und der Vorlaufkupplung übereinstimmen.

Ziehen Sie die obere Schraube 6 fest, bewegen Sie den Schwungrad-Sicherungsstift in die flache Nut, drehen Sie die Kurbelwelle eine Umdrehung und ziehen Sie die zweite Schraube 6 fest.

Überprüfen Sie auf die gleiche Weise noch einmal die Genauigkeit der Markierungen am Pumpenkörper und an der Einspritzvorstellkupplung.

Starten Sie nach der Installation und Überprüfung des Vorwinkels der Kraftstoffeinspritzung den Motor, erwärmen Sie ihn auf eine Kühlmitteltemperatur von 80 °C und stellen Sie mit Schraube 3 (siehe Abbildung 5) die minimale Kurbelwellendrehzahl ein, die 600 U/min nicht überschreiten sollte .