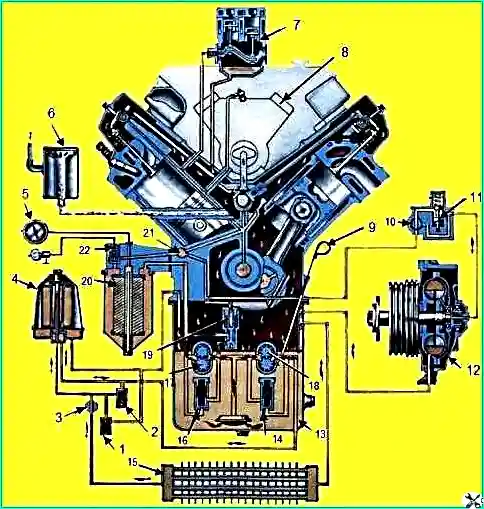

Das Motorschmiersystem dient dazu, den Reibflächen des Motors gekühltes und gereinigtes Öl zuzuführen und Hitze und Verschleißprodukte von ihnen zu entfernen.

Das Diagramm des Motorschmiersystems ist in Abb. dargestellt. 1.

Der Ölfilter 20 ist mit drei Schrauben an der rechten Wand des Zylinderblocks befestigt.

Der Zentrifugalfilter 4 zur Ölreinigung ist an der vorderen Abdeckung des Zylinderblocks auf der rechten Seite des Motors installiert.

Die Ölpumpe befindet sich vor dem Ölsumpfhohlraum und ist mit drei Schrauben am Motorblock befestigt; die Demontage dieser Einheiten wurde oben beschrieben.

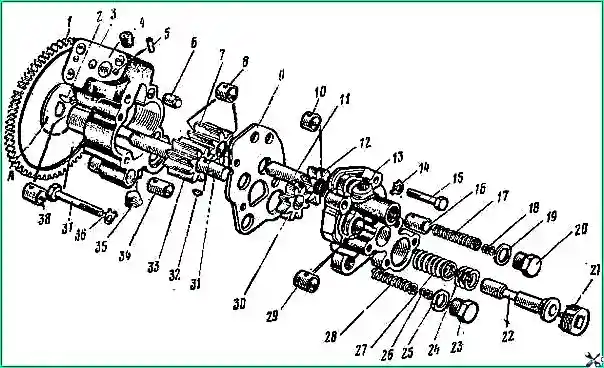

Beim Zerlegen der Ölpumpe die Schrauben lösen und die Saug- und Versorgungsleitungen entfernen.

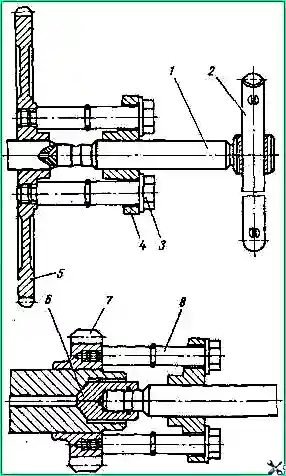

Abzieher I-80102.000 (Abb. 2) verwenden, Zahnrad 1 zusammendrücken (Abb. 3).

Schrauben Sie beim Einbau die Abziehbolzen in die Gewindelöcher „A“ von Zahnrad 1. Entfernen Sie 31 Keile 2 von der Welle.

Schrauben Sie die Stopfen 20, 21 und 23 ab, entfernen Sie die Dichtungen 19 und 25. Entfernen Sie die Einstellscheiben 18 und 26 von den Stopfen 20 und 23.

Von den Gehäusen 3 und 13 die Ventilfedern 17 und 28, die Ventile 16 und 34, das Schmiersystemventil 22, die Einstellscheiben 24 und die Feder 27 entfernen.

Entriegeln und lösen Sie zwei Schrauben 15 an der Seite des Gehäuses 13 und zwei Schrauben 37 an der Seite des Gehäuses 3 und entfernen Sie die Sicherungsscheiben 14 und 36.

Trennen Sie das Gehäuse 13 vom Distanzstück 9 und entfernen Sie es komplett mit Zahnrad 12 und Achse 11.

Zahnrad 12 aus Gehäuse 13 entfernen.

Entfernen Sie das Zahnrad 30, die Passfeder 32 und das Distanzstück 9 von der Welle 31.

Entfernen Sie die Rolle 31 mit dem Zahnrad 33 und das Zahnrad 7 mit den Buchsen 8 aus dem Gehäuse 3.

Ggf. Achse 11 aus Gehäuse 13 und Rolle 31 aus Zahnrad 33 drücken und Schlüssel abziehen.

Drücken Sie die Montagehülsen 6 und Stifte 5 nur dann heraus, wenn dies erforderlich ist. Um die Ölkanäle in den Gehäusen 3 und 13 zu reinigen, verwenden Sie einen Schraubenschlüssel (mit 5- und 8-mm-Sechskant), um die Stopfen 4, 35 usw. herauszudrehen.

Bei Verschleiß oder Beschädigung die Buchsen 29, 38 und 8, 10 aus den Gehäusen und Zahnrädern drücken.

Montieren Sie die Ölpumpe in umgekehrter Reihenfolge wie beim Zerlegen. In diesem Fall ist es notwendig, eine Reihe von Anforderungen zu erfüllen.

Verwenden Sie die Sicherungsscheiben 14 und 36 während der Montage nicht wieder.

In der zusammengebauten Pumpe sollte die Drehung der Rolle 1 hinter dem Zahnrad 1 frei und ohne Blockierung sein.

Reparatur und Austausch verschlissener Teile müssen an den Schnittstellen der Hauptteile durchgeführt werden.

Achten Sie beim Einpressen der Achse 11 in das Gehäuse 13 darauf, dass die Achse 47 ± 0,2 mm aus der Ebene des Gehäusesteckers herausragt.

Überprüfen Sie nach der Montage die Ölpumpenversorgung auf einem Ständer mithilfe eines Motors von Öl M10G2k bei einer Temperatur von 80-85 °C.

Stellen Sie bei der Überprüfung die Ventile 9, 13 und 14 ein (Abb. 4).

Bei der Überprüfung der Pumpe sollte sich die Antriebswelle mit einer Frequenz von 2750–2800 U/min drehen.

Das Vakuum im Saugtrakt der Pumpe sollte 90–110 mm Hg betragen. st.

Bei Tests unter diesen Bedingungen sollte der Feed wie folgt aussehen:

- - am Auslassabschnitt (bei einem Auslassdruck von 3,5–4,0 kgf/cm 2) nicht weniger als 82 l/min;

- - im Kühlerbereich (bei einem Auslassdruck von 7,0–7,5 kgf/cm 2) nicht weniger als 27 l/min.

- - Stellen Sie den Druck zu Beginn des Öffnens der Ventile 9, 13 und 14 mit den Einstellscheibenpaketen 11, 12 und 15 ein.

Das Öffnen von Ventil 13 des Schmiersystems sollte bei einem Öldruck im Kanal F von 4,0–4,5 kgf/cm 2 beginnen.

Die Öffnung der Sicherheitsventile des Auslassabschnitts (Kanal D) und des Kühlerabschnitts (Kanal N) sollte bei einem Öldruck von 8,5–9,5 kgf/cm 2

erfolgen

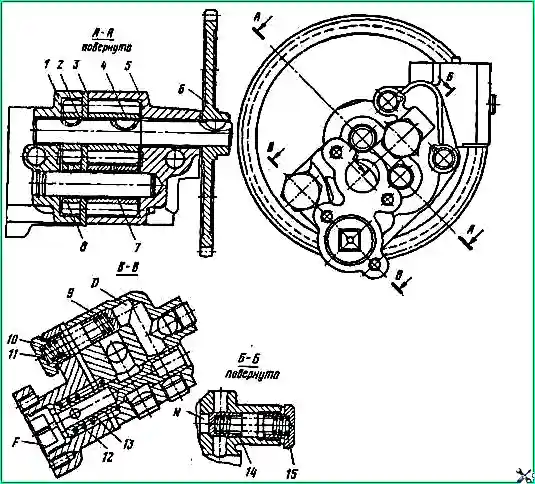

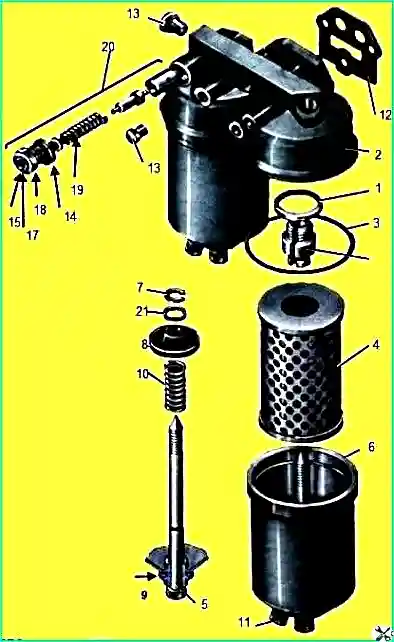

Um den Ölreinigungsfilter zu zerlegen (Abb. 5), schrauben Sie die Stangen 5 ab und entfernen Sie 2 Kappen 6 vom Gehäuse.

O-Ring 3 sollte nur beim Austausch entfernt werden.

Schrauben Sie den Stopfen 13 ab, entfernen Sie die Dichtung 12 und die Einstellscheiben 14, entfernen Sie die Feder 16, das Alarmgehäuse 18 mit dem beweglichen Kontakt 17 und das Bypassventil 20 aus der Gehäusebohrung.

Entfernen Sie Ring 7, Dichtungsbecher 8, Feder 10 von der Stange 5, entfernen Sie die Stange von der Kappe und entfernen Sie die Dichtung davon. Um die Ölkanäle zu reinigen, entfernen Sie die Stopfen.

Montieren Sie den Ölfilter in umgekehrter Reihenfolge der Demontage.

Um nach dem Zusammenbau den technischen Zustand der Dichtungsringe 3 und 9 zu beurteilen, überprüfen Sie die Dichtheit des Filters mit einem Luftdruck von 5 kgf/cm 2, indem Sie ihn in Wasser mit einer Temperatur von 100 °C absenken 60˚C. Luftdruck durch den Einlass zuführen.

Wenn die Ringe undicht sind, ersetzen Sie sie durch neue.

Überprüfen Sie den Druck, bei dem das Bypassventil 20 zu öffnen beginnt, und den Druck, bei dem die Filterverstopfungsanzeige aufleuchtet (wenn die Kontrollleuchte aufleuchtet), und stellen Sie ihn gegebenenfalls mit den Unterlegscheiben 14 ein.

Der Zeitpunkt der Ventilöffnung wird durch den Beginn eines Ölstroms bestimmt, der aus dem Loch hinter dem Ventil fließt.

Die Einstellung gilt als korrekt (mit nicht mehr als drei Einstellscheiben), wenn der Druck im Hohlraum „N“ zu Beginn der Ventilöffnung 2,5–3 kgf/cm 2 beträgt.

Wenn der Öffnungsdruck des Bypassventils nicht dem erforderlichen Wert entspricht, ersetzen Sie die Ventilfeder.

Überprüfen Sie die Funktion des Lichtanzeigesensors auf Verstopfung des Filterelements in einem Stromkreis mit einer Spannung von 12–24 V.

Das Schließen des Stromkreises zwischen den beweglichen Kontakten 17 und den festen Kontakten 15 (das Licht geht an) muss bei einem Überdruck im Hohlraum „N“ erfolgen, der gleich oder kleiner als der Druck ist, bei dem das Bypassventil zu öffnen beginnt, jedoch nicht niedriger sein darf als 2 kgf/cm 2

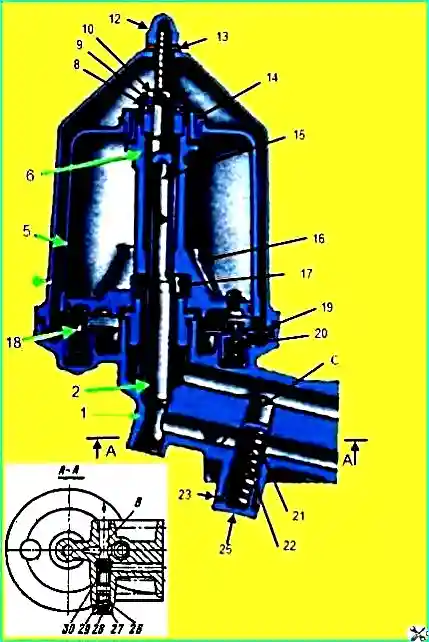

Der Zentrifugal-Ölreinigungsfilter lässt sich bequemer zerlegen, wenn er vertikal auf einem Ständer oder in einem Schraubstock installiert wird.

Zum Zerlegen lösen Sie die vier Schrauben (achten Sie darauf, die Dichtung nicht zu beschädigen), trennen Sie den Filter von der vorderen Abdeckung des Zylinderblocks und installieren Sie ihn auf einem Ständer oder befestigen Sie ihn in einem Schraubstock.

Beim Zerlegen Mutter 12 (Abb. 6), Dichtung 13 und Filterkappe 7 abschrauben.

Drehen Sie die Rotorkappe 5, sodass die Stifte 18 des Stoppers in die Löcher an der Unterseite des Rotors 6 eindringen.

Mutter 11 abschrauben und Rotorkappe abnehmen 5 zusammen mit Mutter 11.

Schrauben Sie die Mutter 10 ab, entfernen Sie die Unterlegscheibe 9, das Lager 8, die Rotorbaugruppe 6, die Anschlagplatte 19, den Stift 18 und die Feder 20.

Bei Bedarf Achse 15 abschrauben und Rohr 2 entfernen. Stopfen 25 und 27 abschrauben, Dichtungen 28, 26, Einstellscheiben 24 und 28 entfernen, Federn 22 und 29, Ventile 21 und 30 entfernen.

Bauen Sie den Filter in umgekehrter Reihenfolge wie beim Zerlegen zusammen. Achse 15 festziehen (Anzugsdrehmoment 30-35 kgf/m).

Lager 8 so einbauen, dass der Ring mit dem vergrößerten Innendurchmesser unten liegt.

Richten Sie die Markierungen auf der Kappe 5 und dem Rotor 6 mit einer Genauigkeit von 5 mm aus (andernfalls wird das Auswuchten des Rotors mit der Kappenbaugruppe gestört).

Nach der Montage den Ventilöffnungsdruck mit den Unterlegscheiben 24 und 28 prüfen und ggf. anpassen.

Der Bypass-Kolben 21 sollte sich bei einem Druck im Kanal von 6,0–6,6 kgf/cm 2 öffnen.

Das Ablassventil 30 sollte sich bei einem Druck im Kanal „B“ von 1,1–1,2 kgf/cm 2 öffnen.

Ölkühler zuerst in heißer 10 %iger Natronlauge und dann in heißem Wasser spülen.

Die Entfettungslösung und das Wasser sollten während des Waschens in entgegengesetzter Richtung zum Öl- und Luftstrom zirkulieren.

Überprüfen Sie den Kühler nach dem Spülen mit Luft unter einem Druck von nicht mehr als 4 kgf/cm 2 (bei Eintauchen in Wasser) auf Undichtigkeiten. Im Falle einer Undichtigkeit den Kühler reparieren und die Leckstellen mit Weichlot verlöten.

Rahmenrisse durch Gasschweißen beheben, anschließend die Schweißnaht reinigen und lackieren.