Revise periódicamente el apriete de los pernos que sujetan el mando final a la carcasa del eje. Aflojar los tornillos hace que el cárter se doble

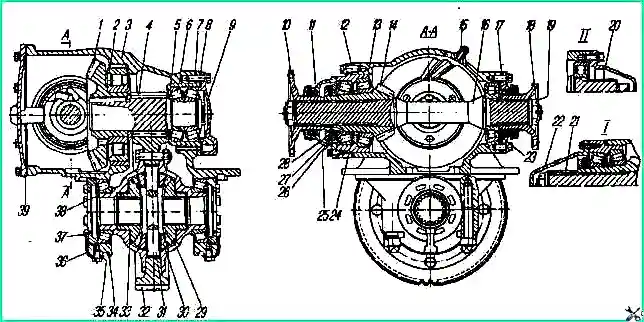

Al ajustar el mando final, ajuste la precarga de los cojinetes cónicos y compruebe la zona de contacto en el engrane del par cónico de engranajes del mando final.

Realice los trabajos de ajuste con el tren principal retirado del vehículo.

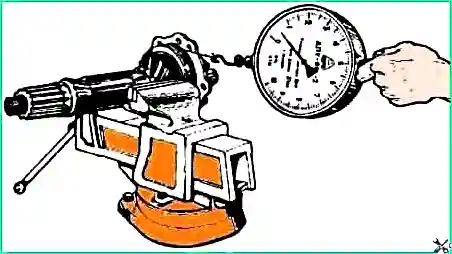

Controle la cantidad de tensión mediante el par requerido para girar el eje. Determine el momento de resistencia al giro utilizando un dinamómetro.

Es necesario medir el par sobre el eje al girarlo suavemente en una dirección y después de al menos cinco revoluciones completas.

Hay que tener en cuenta que un ajuste incorrecto de los rodamientos puede provocar la destrucción no solo de los propios rodamientos, sino también de los engranajes finales.

Ajuste el engranaje principal en la siguiente secuencia:

Instale el mando final en el accesorio, retire el diferencial y las bridas.

Desatornille los pernos que sujetan la carcasa del cojinete del engranaje cónico impulsor. Retire el eje del engranaje impulsor con la copa y el engranaje.

Instale el engranaje impulsor en un tornillo de banco, sujetándolo por la corona.

Desatornille los tornillos de la tapa y retírela.

Desbloquee la contratuerca y desenrosquela.

Retire la cerradura y las arandelas de seguridad. Apriete la tuerca a un par de 450 a 500 Nm (45 a 50 kgf/m).

Instale el dispositivo indicador y determine la holgura en los rodamientos.

Si no queda espacio después de apretar la tuerca, no es necesario ajustar los cojinetes de copa.

Calcule la cantidad de reducción en el espesor de la arandela de ajuste 24 (ver Fig. 1) (la cantidad de espacio más 0,03-0,05 mm de precarga).

Desatornille la tuerca, retire el rodamiento y la arandela de ajuste.

Muela (o dimensiona) la arandela al tamaño requerido, instale la arandela y ensamble el conjunto del cojinete del engranaje cónico impulsor. Par de apriete de tuerca 450 - 500 Nm - (45-50 kgf/m).

Asegure la contratuerca doblando la arandela sobre uno de los bordes.

El par necesario para girar el engranaje cónico impulsor en los cojinetes debe ser de 0,6 a 1,4 Nm (0,06 a 0,14 kgf/m).

La fuerza sobre el dinamómetro al desenrollar la cuerda de la superficie del vidrio es de 7,5-17,5 N (0,75-1,75 kgf) (Fig. 2).

Ajustar la precarga de los rodamientos del eje intermedio. Ajuste los rodamientos seleccionando un paquete de juntas 8 (ver Fig. 1) debajo de la tapa 9 de la copa 5.

El par necesario para girar el eje intermedio debe ser de 0,9 a 1,5 Nm (0,09 a 0,15 kgf/m).

Al medir el par con un dinamómetro, enrolle el cable alrededor del borde del engranaje recto; la lectura del dinamómetro debe estar en el rango de 18,7 a 31,2 N (1,87 a 3,12 kgf).

Debe tenerse en cuenta que cuando se retiran las juntas de debajo de la tapa de la copa, al ajustar los rodamientos, el engranaje cónico conducido se desplaza hacia la disminución del juego lateral, por lo tanto, para mantener el juego debajo de los rodamientos de la copa 5, instale juntas adicionales.

Instale la copa con el engranaje cónico impulsor en la carcasa del engranaje principal.

Apriete los pernos de montaje de la copa a un par de 60-80 N (6-8 kgf).

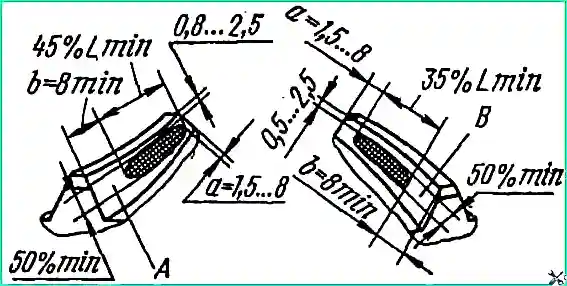

Compruebe que los engranajes cónicos encajen correctamente en la pintura. La longitud de la impresión debe ser al menos el 60% de la longitud del diente (tabla).

La impresión debe ubicarse a no menos de 5 mm de bordes del diente. En este caso, el espacio lateral entre los dientes (en la parte ancha) debe ser de 0,1-0,4 mm.

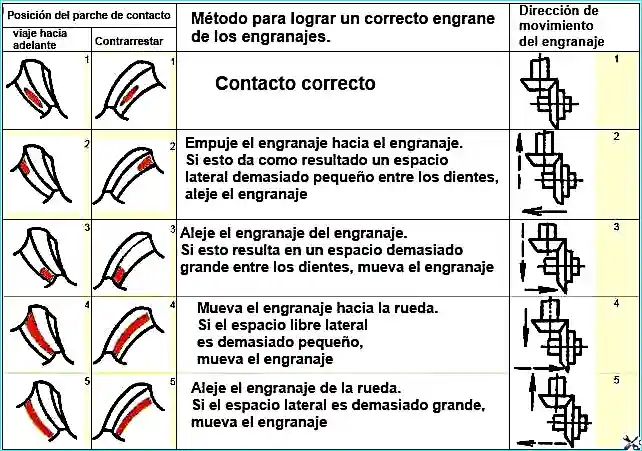

Para cambiar el juego de los engranajes cónicos sin distorsionar el contacto, mueva ambos engranajes una distancia proporcional al número de dientes de cada engranaje, es decir, mueva el engranaje cónico impulsado 2,2 veces (24:11) más lejos que el engranaje impulsor.

Instale el diferencial y ajuste los cojinetes del diferencial. Apriete los pernos de la tapa del cojinete del diferencial a un par de 250-320 Nm (25-32 kgf/m).

Ajustar los cojinetes del diferencial con las tuercas 37 (ver Fig. 1). Después de apretar las tuercas, la distancia entre las tapas de los cojinetes del diferencial debe aumentar entre 004 y 0,14 mm.

Durante el ajuste, gire el diferencial para instalar los rodillos en los cojinetes. La corona del engranaje recto conducido debe colocarse simétricamente con respecto a la corona del engranaje impulsor.

Para determinar la zona de contacto, aplique una fina capa de pintura al óleo a las superficies de trabajo de los tres dientes del engranaje cónico impulsor.

Luego, al girar el eje del engranaje cónico impulsor por el extremo estriado en ambas direcciones, logre una huella clara de la zona de contacto en los lados delantero y trasero de tres a cinco dientes del engranaje cónico impulsado.

La zona de contacto en el diente del engranaje cónico impulsado debe ubicarse más cerca del extremo estrecho del diente y no alcanzar el borde entre 1,5 y 8 mm (Fig. 3).

En este caso, el espacio lateral entre los dientes (en la parte ancha) debe ser de 0,1-0,4 mm. Verifique el tamaño del espacio para al menos tres dientes del engranaje cónico impulsado, ubicados a distancias iguales alrededor de la circunferencia.

En la tabla se proporcionan los métodos para corregir la zona de contacto y lograr el enganche correcto del engranaje.

Según las recomendaciones dadas en la tabla, el enganche correcto se logra mediante el movimiento axial de los engranajes cónicos conducidos y conducidos.

Mueva el engranaje cónico impulsor cambiando el grosor del paquete de cuñas. El juego de cuñas de ajuste producidas por la planta consta de tres tamaños estándar con un espesor de 0,22; 0,1 y 0,05 mm.

Mueva el engranaje cónico impulsado cambiando el grosor del paquete de cuñas de ajuste 4 instaladas entre la brida de la carcasa del cojinete 5 y la carcasa de la caja de cambios.

Después de completar el ajuste, instale las tapas de los cojinetes con juntas de sellado y asegúrelas con pernos.

Utilizando un mandril, presione las bridas en los extremos estriados del eje del engranaje cónico impulsor, apriete y ajuste las tuercas de montaje de la brida.

La chaveta instalada en el orificio en el extremo posterior del eje del engranaje cónico impulsor debe ubicarse en la dirección del borde recto de la brida (es decir, al instalar la brida, debe estar orientada con respecto al orificio del eje para la chaveta).

La orientación de la brida en el eje está diseñada para evitar el contacto entre la chaveta y el yugo del eje de la hélice instalado.

Debido a la mejora de la tecnología de fabricación de engranajes diferenciales, el perfil de los dientes del engranaje lateral satélite ha cambiado.

Los engranajes cambiados no son intercambiables con los producidos anteriormente y solo deben reemplazarse como un conjunto.

Para distinguirlo, se han introducido marcas en el lateral del módulo pequeño: en el engranaje del eje hay una ranura con un diámetro de 90 mm y en el satélite hay un extremo escalonado.

Ajustar los cojinetes de los pasadores de la articulación de la dirección durante el sexto mantenimiento -2 (después de 96.000 km) en el siguiente orden:

- - retire las ruedas e instale topes debajo de las cubiertas inferiores de los muñones de dirección;

- - quitar los brazos de la articulación de la dirección;

- - retire dos juntas del paquete de juntas debajo de las palancas: una de 0,05 mm de espesor y la otra de 0,1 mm de espesor; coloque 50 g de lubricante Litol -24 GOST 21150-87 en la cavidad de las palancas e instale las palancas en su lugar; apriete las tuercas a un par de 110-140 Nm (11-14 kgf/m);

- - quitar los topes y quitar las cubiertas;

- - retire un paquete de juntas con un espesor de 0,15 mm [(0,05+0,1) mm] de debajo de cada tapa;

- - instale las cubiertas y apriete las tuercas a un par de 110-140 Nm (11-14 kgf/m);

- - instale las ruedas.

Ajuste de los cojinetes del cubo de la rueda:

- - levante el eje por el lado de la rueda ajustable;

- - quitar la cubierta;

- - utilice un extractor para quitar las estrías del semieje del acoplamiento con el cubo y retire el semieje;

- - desenrosque la tuerca exterior y retire la tuerca de bloqueo y bloqueo lavadoras personales;

- - girando la rueda con la mano, asegúrese de que no haya fricción entre el tambor de freno y las pastillas;

- - apriete la tuerca a un par de 200-250 Nm (20-25 kgf/m), al apretar la tuerca, gire el cubo para autoinstalar los rodillos en los rodamientos, luego afloje la tuerca aproximadamente 1/ 5-1/6 de vuelta. Instale la arandela de seguridad

Si el pasador de la tuerca no coincide con las ranuras de la arandela de seguridad, se permite aflojar la tuerca en una cantidad que no exceda la distancia entre dos ranuras adyacentes.

Instale la arandela de seguridad, apriete la contratuerca a un par de 400-500 Nm (40-50 kgf/m) y fíjela.

Para garantizar la conexión de la manguera de inflado de las ruedas a la grúa de ruedas, instale el semieje con la cubierta del cubo de modo que la manguera de inflado quede ubicada en la dirección de la grúa de ruedas simétricamente entre los pernos de montaje de las ruedas.

Después de completar el montaje, compruebe el ajuste de los cojinetes de las ruedas durante un recorrido de 10 a 20 km.

Cuando se ajusta correctamente, el buje debe estar frío o ligeramente caliente. Si el cubo se calienta notablemente al tacto, verifique el ajuste del rodamiento.

En vehículos comerciales se pueden instalar rodamientos de cubo de rueda 2007124A, que no son intercambiables con los rodamientos 2007124M.

El cubo de rueda con los aros exteriores de los rodamientos 2007124A presionados está marcado con una ranura anular de 220 mm de diámetro y 2-4 mm de ancho a una distancia de 38 mm del extremo debajo de la tapa del cubo.

Ensamblar un cubo con los anillos exteriores de los rodamientos 2007124A y los anillos interiores de los rodamientos 2007124M presionados (y viceversa) es inaceptable.

La pista de manguito para el rodamiento 2007124M no se puede utilizar con el rodamiento 2007124A.

La pista de manguito para el rodamiento 2007124A se puede utilizar con el rodamiento 2007124M.

La pista de manguito utilizada con el rodamiento 2007124A tiene una ranura ampliada para la jaula (diámetro de 175 mm en lugar de 172 mm).

Es inaceptable ensamblar pistas de manguito con rodamientos que no corresponden a ellos. Los cubos de rueda y los rodamientos son intercambiables.