Система смазки комбинированная, многофункциональная: под давлением и разбрызгиванием

Используется для охлаждения поршней и подшипников турбокомпрессора, масло под давлением приводит в рабочее состояние гидроопоры и гидронатяжители.

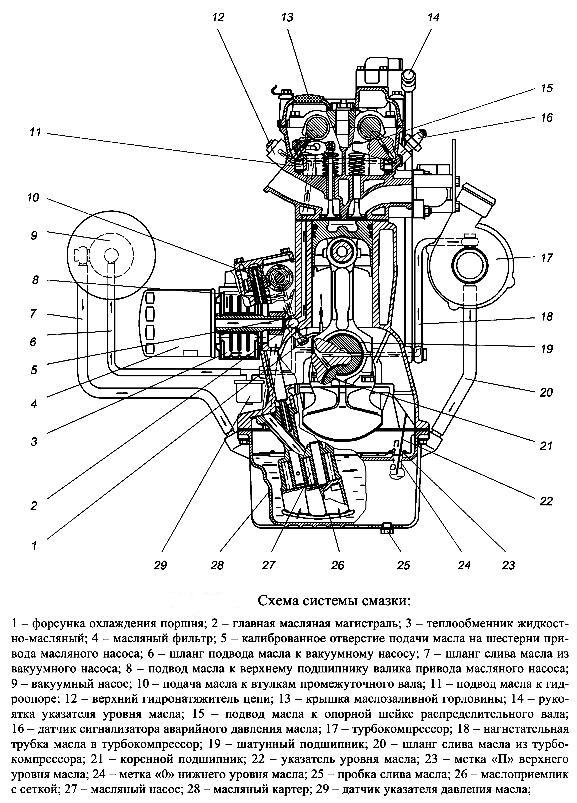

Схема системы смазки показана на рисунке 1.

Циркуляция масла происходит следующим образом. Насос 27 засасывает масло из картера 28 и по каналу в блоке подводит его к жидкостно-масляному теплообменнику 3, а затем к полнопоточному фильтру 4. В случае превышения давления 450 кПа (4,5 кгс/см2) плунжер редукционного клапана масляного насоса открывает перепускное отверстие, через которое масло перетекает в зону всасывания масляного насоса.

После фильтра масло поступает в главную масляную магистраль 2 и через каналы в блоке смазывает коренные подшипники 21, подшипники промежуточного вала, верхний подшипник валика привода масляного насоса и подводится к гидронатяжителю цепи первой ступени привода распределительных валов.

От коренных подшипников масло через внутренние каналы коленчатого вала смазывает шатунные подшипники 19.

Поршневые пальцы и верхние головки шатунов смазываются разбрызгиванием.

От верхнего подшипника валика привода масляного насоса масло через поперечные сверления и внутреннюю полость валика подается для смазки опорной поверхности ведомой шестерни привода и нижнего подшипника валика.

Шестерни привода маслонасоса смазываются струей масла через калиброванное отверстие 5 в главной масляной магистрали.

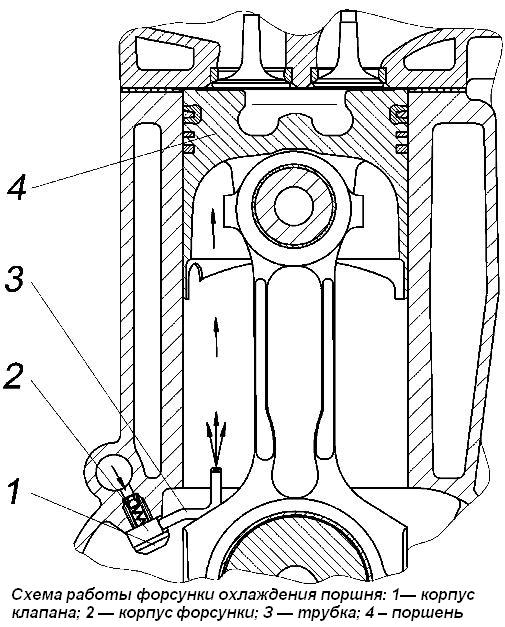

Для охлаждения поршня предусмотрена масляная форсунка 1, в которую масло поступает под давлением.

При давлении масла 1,2-1,5 кгс/см2 происходит открытие клапана форсунки и подача непрерывной струи масла на днище поршня.

Схема работы форсунки охлаждения поршня показана на рисунке 2.

Из главной масляной магистрали масло через вертикальный канал в блоке поступает в головку цилиндров, смазывает опоры распределительных валов и подводится к гидронатяжителю 12 цепи второй ступени привода распределительных валов, к гидроопорам и к датчику сигнализатора аварийного давления масла 16.

Вытекая из зазоров и стекая в картер в передней части головки цилиндров, масло смазывает цепи, рычаги натяжных устройств со звездочками и звездочки привода распределительных валов.

Через специальные отверстия в блоке масло под давлением по нагнетательной трубке 18 поступает в подшипниковый узел турбокомпрессора 17, а затем отработанное масло по шлангу 20 стекает в масляный картер двигателя.

Контроль за давлением масла осуществляется датчиком указателя давления масла 29 и указателем в комбинации приборов.

Кроме того, система снабжена датчиком сигнализатора аварийного давления масла 16 и сигнализатором аварийного давления масла.

Сигнализатор аварийного давления масла загорается при давлении масла 40 - 80 кПа (0,4 - 0,8 кгс/см2).

Емкость системы смазки 6,5 л.

Масло в двигатель заливается через маслозаливную горловину, расположенную на крышке клапанов и закрытую крышкой 13.

Уровень масла контролируется по меткам «П» и «0» на стержне указателя уровня 24. При эксплуатации автомобиля по пересеченной местности уровень масла следует поддерживать вблизи метки «П», не превышая ее.

Слив масла производится через отверстие в картере закрытое пробкой 25.

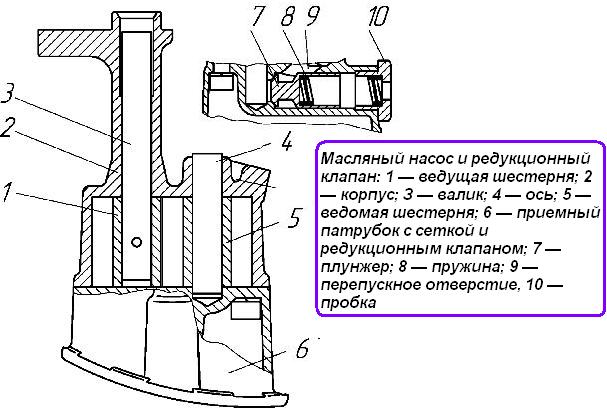

Масляный насос (Рисунок 3) шестеренчатого типа установлен внутри масляного картера и крепится к блоку цилиндров двумя болтами и держателем масляного насоса.

Ведущая шестерня 1 неподвижно закреплена на валике 3 с помощью штифта, а ведомая 5 свободно вращается на оси 4, запрессованной в корпусе 2 насоса.

Корпус насоса изготовлен из алюминиевого сплава, шестерни — из металлокерамики. К корпусу тремя винтами крепится чугунный приемный патрубок 6 с сеткой.

При неисправностях в системе смазки, вызванных неполадками в работе масляного насоса, его необходимо разобрать.

Для разборки насоса необходимо сделать следующее:

- отогнуть усы каркаса сетки, снять каркас и сетку;

- отвернуть три винта, снять приемный патрубок 6 (Рисунок 3);

- вынуть из корпуса ведомую шестерню 5 и валик 3 с ведущей шестерней 1 в сборе;

- вывернуть пробку 8, вынуть пружину 10 и плунжер 9 редукционного клапана из приемного патрубка;

- промыть детали и продуть сжатым воздухом.

При проверке редукционного клапана убедиться, что его плунжер перемещается в отверстии приемного патрубка свободно, без заеданий, а пружина находится в исправном состоянии.

Длина пружины редукционного клапана в свободном состоянии должна быть 60 мм.

Усилие на пружину при сжатии ее на 13,5 мм должно быть 81Н ± 5Н (8 кгс ± 0,5 кгс).

При ослаблении усилия пружину необходимо заменить.

Если на плоскости приемного патрубка масляного насоса обнаруживается выработка от шестерен, то необходимо прошлифовать ее до устранения следов выработки «как чисто».

При значительных износах корпуса — корпус или насос следует заменить.

Сборку насоса следует проводить нижеуказанным способом:

- установить плунжер, пружину и завернуть пробку редукционного клапана в отверстие в приемном патрубке, предварительно смазав плунжер маслом, применяемым для двигателя;

- установить в корпус масляного насоса валик в сборе с ведущей шестерней и проверить легкость его вращения;

- установить в корпус ведомую шестерню и проверить легкость вращения обеих шестерен;

- установить приемный патрубок и привернуть его к корпусу тремя винтами с шайбами моментом 1,4 — 1,8 даНм (1,4 — 1,8 кгсм).

- установить сетку, каркас и завальцевать усы каркаса на края приемника масляного насоса.

Проверить давление, развиваемое насосом, давление проверяется при определенном сопротивлении на выходе.

Для этого на специальной установке к выходному патрубку насоса присоединяется жиклер диаметром 1,5 мм и длиной 5 мм.

Насос с приемным патрубком и сеткой должен находиться в бачке, залитом смесью, состоящей из 90 % керосина и 10 % масла М-8-В или М-53/10-Г1.

Уровень смеси в бачке должен быть на 40 - 50 мм выше плоскости разъема корпуса и приемного патрубка.

Насос приводится во вращение от электромотора.

При частоте вращения вала насоса (250 ± 25) мин-1 давление, развиваемое насосом, должно быть не менее 120 кПа (1,2 кгс/см2), а при (725 ± 25) мин-1 не более 420 - 530 кПа (4,8 - 5,5 кгс/см2).

Редукционный клапан (Рисунок 3) плунжерного типа, расположен в корпусе маслоприемника масляного насоса.

Редукционный клапан отрегулирован на заводе установкой тарированной пружины.

Менять регулировку клапана в эксплуатации не рекомендуется.

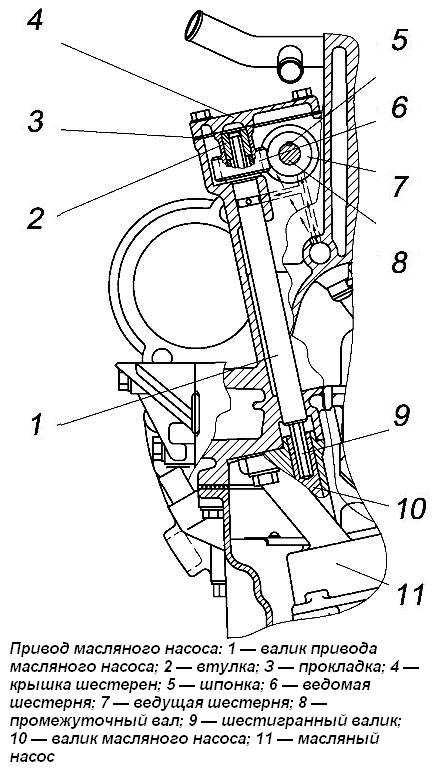

Привод масляного насоса (Рисунок 4) осуществляется парой винтовых шестерен 6 и 7 от промежуточного вала 8 привода распределительных валов.

Промежуточный вал вращается во втулках, запрессованных в опоры блока цилиндров.

На промежуточном валу с помощью шпонки 5 установлена и закреплена фланцевой гайкой ведущая шестерня 7, находящаяся в зацеплении с ведомой шестерней 6, напрессованной на валик 1, вращающийся в опорах блока цилиндров.

В верхнюю часть ведомой шестерни запрессована втулка 2, имеющая внутреннее шестигранное отверстие.

В отверстие втулки вставляется шестигранный валик 9, нижний конец которого входит в шестигранное отверстие валика 10 масляного насоса.

Фильтр очистки масла - на двигатель устанавливается полнопоточный масляный фильтр однократного использования неразборной конструкции 2101С-1012005-НК-2 ф.«КОЛАН» г. Полтава или 406.1012005-02 ф.«БИГ- фильтр» г. С. - Петербург.

Фильтры 2101 С - 1012005-НК-2 и 406.1012005-02 снабжены фильтрующим элементом перепускного клапана, снижающего вероятность попадания неочищенного масла в систему смазки при пуске холодного двигателя и предельном загрязнении основного фильтрующего элемента.

Масляный фильтр подлежит замене при ТО - 1 (каждые 10000 км пробега) одновременно со сменой масла.

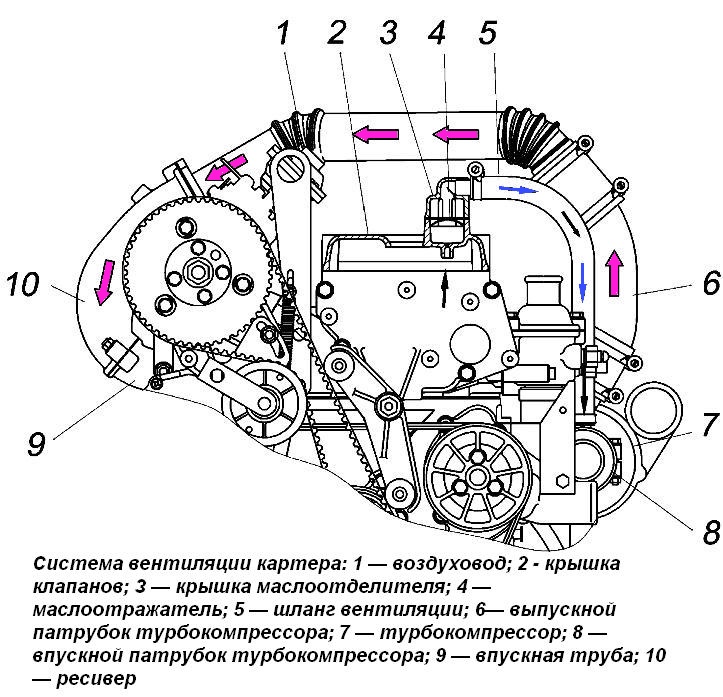

Система вентиляции картера

Система вентиляции картера (Рисунок 5) — закрытого типа, действующая за счёт разрежения во впускной системе. Маслоотражатель 4 размещён в крышке маслоотделителя 3.

При работе двигателя картерные газы проходят по каналам блока цилиндров в головку цилиндров, смешиваясь по пути следования с масляным туманом, далее проходят через маслоотделитель, который встроен в крышку клапанов 2. В маслоотделителе масляная фракция картерных газов отделяется маслоотражателем 4 и стекает через отверстия в полость головки цилиндров и далее в картер двигателя.

Осушенные картерные газы по шлангу вентиляции 5 поступают через впускной патрубок 8 в турбокомпрессор 7, в котором они смешиваются с чистым воздухом и подаются через выпускной (нагнетательный) патрубок 6 турбокомпрессора по воздуховоду 1 последовательно в ресивер 10, впускную трубу 9 и далее в цилиндры двигателя.

Техническое обслуживание системы смазки

Уровень масла необходимо проверять на холодном неработающем двигателе ежедневно перед его запуском, при этом автомобиль должен стоять на ровной горизонтальной площадке.

После остановки двигателя уровень масла следует проверять не ранее, чем через 10 минут, чтобы оно успело стечь в масляный картер.

На указателе уровня масла имеются две метки: «П» и «0». Уровень масла должен находиться между этими метками.

При эксплуатации автомобиля по пересеченной местности уровень масла следует поддерживать вблизи метки «П», не превышая ее.

При необходимости долить масло. Доливку производить через маслоналивную горловину, расположенную на крышке клапанов и закрытую крышкой 13 (Рисунок 1).

Доливку масла производить только той марки, какая залита в двигатель, так как эксплуатационные свойства смеси масел ухудшаются.

Через каждые 10000 км пробега следует производить смену масла с одновременной заменой масляного фильтра.

Смену масла производить на прогретом двигателе. В этом случае масло имеет меньшую вязкость и хорошо стекает.

Для смены масла установить автомобиль на ровной площадке или эстакаде и отвернуть сливную пробку на картере двигателя.

Перед этим открыть крышку маслозаливной горловины. Масло стекает не менее 20 минут. При сливе масла соблюдайте осторожность — масло может быть очень горячим. Завернуть пробку.

Перед завинчиванием пробки сливного отверстия проверить состояние уплотнительной прокладки. Поврежденную прокладку необходимо заменить новой.

Одновременно необходимо заменить масляный фильтр. Для монтажа и демонтажа фильтра используйте ключ ЗМ 7812-4644 или 6991-4521.

Перед установкой фильтра надо смазать моторным маслом резиновую прокладку фильтра. Завернуть фильтр до касания резиновой прокладкой поверхности теплообменника, после этого довернуть рукой на ¾ оборота.

Внимание! При смене масляного фильтра проверить затяжку штуцера крепления жидкостно-масляного теплообменника, при необходимости подтяните штуцер моментом 40,2 - 59,8 Нм (4,1 - 6,1 кгс м).

Залить свежее масло до верхней метки на указателе уровня масла и закрыть маслозаливную горловину крышкой, затем пустить двигатель.

После выключения сигнализатора аварийного давления масла остановить двигатель, убедиться в отсутствии течи масла из-под прокладки фильтра.

Дать маслу стечь в течение 10 минут и проверить уровень масла. При необходимости долить масло.

При замене одной марки масла на другую необходимо промыть систему смазки двигателя. Для промывки системы смазки двигателя необходимо:

- слить из картера прогретого двигателя отработавшее масло;

- залить заменяющее масло или специальное промывочное масло на 2-4 мм выше верхней метки на указателе уровня;

- пустить двигатель и дать ему поработать на минимальной частоте вращения коленчатого вала не менее 10 минут;

- слить заменяющее масло или специальное промывочное масло;

- заменить масляный фильтр;

- залить свежее масло до уровня верхней метки на указателе уровня масла;

- пустить двигатель. После выключения лампы аварийного давления масла остановить двигатель и через 10 минут проверить уровень масла. При необходимости долить масло.

Для обеспечения надежного пуска двигателя, при эксплуатации в условиях низких температур (ниже минус 2 - 0 °С) необходимо применять предпусковой подогреватель (устанавливается на автомобиле по отдельному заказу).

Система вентиляции картера

При проведении регламентных работ технического обслуживания необходимо проверять герметичность соединений шлангов системы вентиляции.

Прорыв картерных газов через неплотности соединений недопустим, устраняется подтяжкой хомутов крепления шлангов.

В случае повышенного расхода масла на угар и появления черного дыма из выхлопной трубы автомобиля следует проверить исправность (засорение каналов) системы вентиляции картера.

Исправность системы вентиляции картера проверяют при помощи водного пьезометра, соединенного с картером двигателя через трубку указателя уровня масла.

В картере работающего без нагрузки двигателя (при частоте вращения коленчатого вала от минимума до максимума) должно быть разрежение 1 - 14 мБар (10 — 140 мм вод. ст.).

В случае появления следов масла на соединениях между турбокомпрессором и впускной трубой следует проверить давление картерных газов.

При давлении в картере более 15 мБар (150 мм вод. ст.) следует проверить герметичность вакуумной системы автомобиля (системы вакуумного усилителя тормозов и рециркуляции отработавших газов).

При появлении негерметичности вакуумный насос создает избыточное давление в картере, что приводит к повышенному расходу газов через маслоотделитель и уносу масла с газами.

Повышенное давление картерных газов может быть также связано с неисправностями цилиндро-поршневой группы и засорением деталей системы вентиляции картера, в этом случае произвести очистку деталей.

Для очистки деталей системы вентиляции картера снять топливопроводы высокого давления, а также детали системы вентиляции: крышку клапанов 2 (Рисунок 5), крышку маслоотделителя 3, шланг вентиляции и впускной патрубок турбокомпрессора 8. Промыть детали системы вентиляции керосином и просушить.

Промывку маслоотражателя произвести без его снятия. Помещение, где моют детали керосином, должно иметь вытяжную вентиляцию.

Установить снятые детали на двигатель, при установке обеспечить герметичность. Не допускается устанавливать уже использованные топливопроводы высокого давления — эти детали допускают только одну затяжку.