- - очистить все привалочные поверхности блока от прилипших и порванных при разборке прокладок;

- - закрепить блок цилиндров на стенде, вывернуть с переднего и заднего торцов пробки масляного канала и продуть все масляные каналы сжатым воздухом

Завернуть пробки на место.

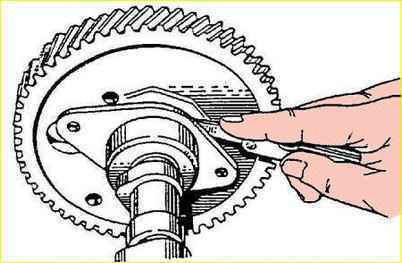

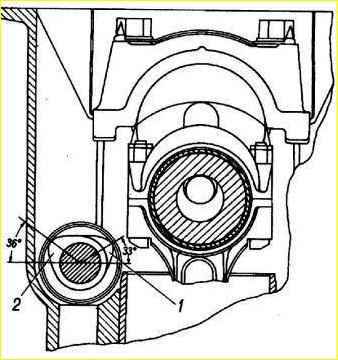

Если требуется замена картера сцепления или он устанавливается на блок после ремонта, необходимо из блока предварительно удалить два установочных штифта, затем картер закрепить на блоке болтами.

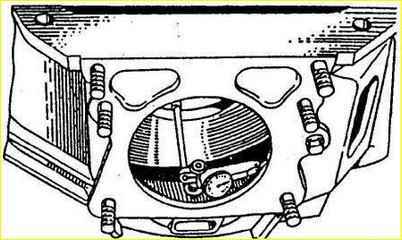

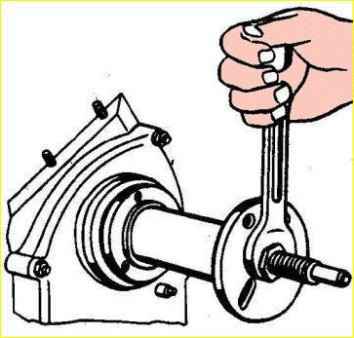

В блок на крайних вкладышах устанавливают коленчатый вал, к фланцу которого крепится стойка индикатора.

Вращая коленчатый вал, проверяют биение отверстия для центрирующего бурта коробки передач, а также перпендикулярность заднего торца картера сцепления относительно оси коленчатого вала, как показано на рисунке.

Биение отверстия картера и торца не должно превышать 0,3 мм, торца — 015 мм.

Если биение отверстия превышает указанную величину, то следует ослабить затяжку болтов и легкими ударами по фланцу картера добиться правильной его установки.

После затяжки болтов отверстия для установочных штифтов в картере и блоке развертывают до ремонтного размера.

Чернота в отверстиях не допускается. После этого в отверстия запрессовывают штифты, диаметр которых на 0015-0051 мм больше размеров отверстий.

Биение торца картера устраняется шабровкой.

Следует иметь в виду, что при вышеописанной проверке необходимо пользоваться неизношенными коленчатым валом и вкладышами, которые необходимо снять после замены картера;

- - заменить дефектные гильзы цилиндров новыми следующим образом:

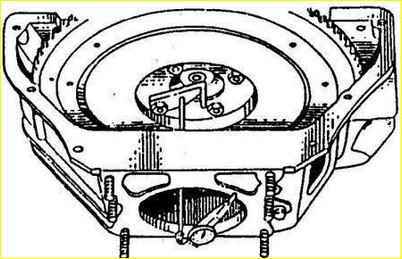

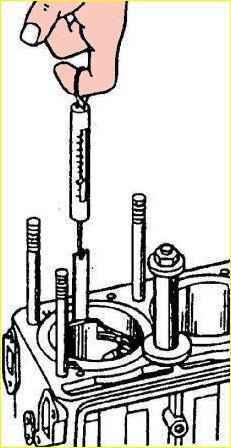

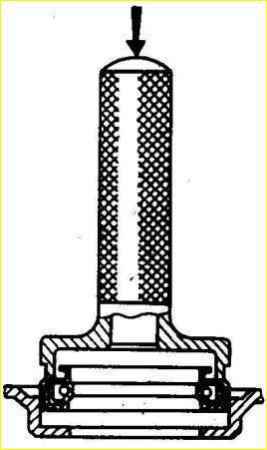

- - а) с помощью комбинированного съемника выпрессовать старую гильзу.

Вставив лапки съемника в цилиндр двигателя, следует упереть шпильки 4 в блок и раздвинуть лапки разжимным болтом 5. далее, вращая винт 7, выпрессовать гильзу из цилиндра;

- - б) тщательно очистить от накипи и коррозии посадочные поверхности и поверхности уплотнения на гильзе и на блоке;

- - в) вставить отремонтированную гильзу с прокладкой из мягкой меди в цилиндр, из которого она была вынута.

Гильза должна входить в цилиндр свободно, без усилий и выступать над плоскостью блока на 002-010 мм.

Удобнее предварительно проверить величину утопания гильзы в цилиндре без прокладки. Утопание должно быть в пределах 020-025 мм;

- - г) закрепить гильзу держателем, чтобы она не выпала;

- - отрезать от шнура две набивки заднего уплотнения коленчатого вала (длиной 120 мм каждая), вложить их в блок и держатель;

- - произвести подсборку коленчатого вала, для этого вывернуть все пробки грязеуловителей шатунных шеек и удалить из них отложения.

Промыть и продуть масляные каналы и полости грязеуловителей сжатым воздухом, завернуть пробки моментом 38-42 Нм (38-4,2 кгсм);

- проверить состояние рабочих поверхностей коленчатого вала.

Забоины, задиры и другие наружные дефекты не допускаются;

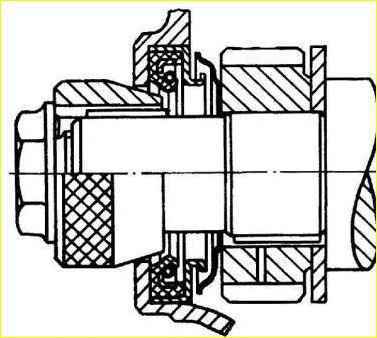

- - запрессовать в задний конец коленчатого вала шариковый подшипник 80203 АС9 с двумя защитными шайбами. допускается использовать подшипник 60203А с одной защитной шайбой, при этом в полость для подшипника необходимо заложить 20 г смазки Литол-24

- - привернуть к коленчатому валу маховик. Гайки затянуть моментом 76-83 Нм (7,6-8,3 кгсм).

Законтрить гайки, отогнув один из усов стопорной пластины на грань гайки;

- привернуть к маховику нажимной диск сцепления в сборе с кожухом, предварительно отцентрировав ведомый диск с помощью оправки (можно использовать первичный вал коробки передач) по отверстию в подшипнике в заднем торце коленчатого вала.

Метки выбитые на кожухе нажимного диска и на маховике около одного из отверстий для болтов крепления кожуха, должны быть совмещены.

Затяжку болтов производить моментом 20-25 Нм (2,0-2,5 кгсм).

- коленчатый вал, маховик и сцепление балансируются в сборе, и поэтому при замене одной из этих деталей следует произвести динамическую балансировку, высверливая металл с маховика.

Балансировку коленчатого вала, маховика и сцепления в сборе не следует начинать, если начальный дисбаланс превышает 200 гсм.

В этом случае необходимо узел раскомплектовать и проверить балансировку каждой детали в отдельности

- надеть на первую коренную шейку коленчатого вала заднюю шайбу упорного подшипника антифрикционным слоем к щеке коленчатого вала;

- - обжать набивку заднего уплотнения коленчатого вала в блоке и держателе оправкой

- - протереть чистой салфеткой вкладыши коренных подшипников и их постели. Установить вкладыши в постели;

- - смазать чистым моторным маслом вкладыши коренных подшипников и шейки коленчатого вала и уложить коленчатый вал в блок цилиндров;

- - надеть крышки коренных подшипников на шпильки блока так, чтобы фиксирующие выступы на верхнем и нижнем вкладышах каждой крышки были с одной стороны, а номера, выбитые на крышках, соответствовали номерам постелей.

При установке крышки переднего коренного подшипника усик задней шайбы должен войти в паз крышки.

Торец крышки переднего подшипника должен быть в одной плоскости с торцом блока цилиндров;

- - посадить крышки коренных подшипников на свои места легким постукиванием резиновым молотком, крышки должны войти в пазы постелей блока цилиндров;

- - надеть на шпильки шайбы, наживить гайки, нанести на резьбовую часть гаек по 2-3 капли (006 г) герметика «Унигерм-9» и равномерно затянуть гайки.

Окончательную затяжку необходимо выполнять динамометрическим ключом моментом 100-110 Нм (10-11 кг/см).

Если отсутствует герметик, то стопорение гаек можно производить стопорной пластиной 24-1005301-01;

- - установить в пазы держателя набивки резиновые прокладки и их боковую поверхность, выступающую из паза, обмазать мыльным раствором.

- Установить держатель на место и затянуть гайки;

- - повернуть коленчатый вал, который должен свободно вращаться при небольшом усилии.

Вращать коленчатый вал можно за маховик или с помощью приспособления, состоящего из первичного вала коробки передач с приваренным к нему четырехгранником под ключ или ручку с квадратным отверстием.

Приспособление может быть также использовано для центрирования при постановке ведомого диска сцепления;

- - поставить переднюю шайбу упорного подшипника антифрикционным слоем наружу, чтобы штифты, запрессованные в блок и крышку, входили в пазы шайбы;

- - надеть стальную упорную шайбу коленчатого вала фаской во внутреннем отверстии в сторону передней шайбы упорного подшипника;

- - напрессовать до упора шестерню коленчатого вала и проверить его осевой зазор.

Проверка производится следующим образом: заложить отвертку (вороток, рукоятку молотка и т. п.) между первым кривошипом вала и передней стенкой блока и, пользуясь ею как рычагом, отжать вал к задней части двигателя.

С помощью щупа определить зазор между торцом задней шайбы упорного подшипника и плоскостью бурта первой коренной шейки. Зазор должен быть в пределах 0,125-0,325 мм;

- произвести подсборку шатунно-поршневой группы

Очистить днища поршней и канавки поршневых колец от нагара.

В случае замены поршней, гильз, поршневых пальцев или шатунов подсборку сопрягаемых пар следует производить при температуре деталей (20±3)° С.

В расточенные или новые гильзы необходимо устанавливать поршни одинаковых с гильзой размерных групп. допускается подбор из соседних групп, при этом, как и при подборе поршней в работавшие гильзы, подбор производится по усилию протягивания ленты-щупа толщиной 0,05 мм и шириной 10 мм.

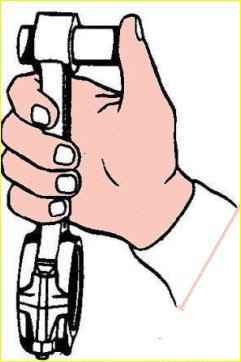

Лента-щуп размещается в плоскости, перпендикулярной оси поршневого пальца, по наибольшему диаметру поршня. Усилие на динамометре, соединенном с лентой-щупом, должно быть 35-55 Н (3,5-5,5 кгс);

- подобрать поршневой палец к шатуну так, чтобы он плотно входил в отверстие шатуна под усилием большого пальца руки, перемещался свободно, без заеданий и не выпадал под действием собственной массы при расположении оси отверстия шатуна под углом 45° (ориентировочно).

Поршневой палец и шатун должны быть одной или смежной размерной группы.

При подборе поршневой палец должен быть слегка смазан моторным маслом. Размерные группы поршня и поршневого пальца должны совпадать.

Поршень с поршневым пальцем, поршневыми кольцами и шатуном в сборе должны контролироваться по массе. Разница в массе на один двигатель не должна превышать 12 г;

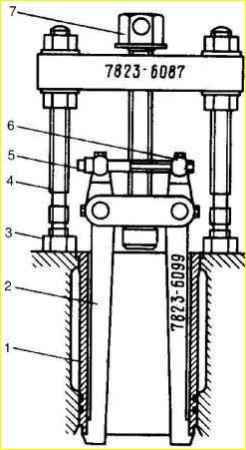

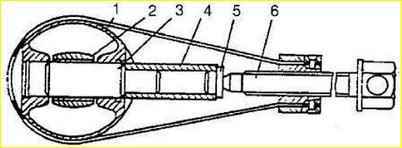

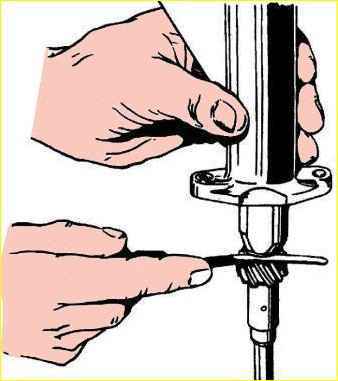

- запрессовать поршневой палец в поршень и шатун с помощью приспособления.

Поршень при этом нагреть до температуры 60—88° С, поршневой палец слегка смазать моторным маслом.

Поршень соединить направляющей оправкой 3 с шатуном, надеть поршневой палец на тонкий конец оправки, как показано на надеть подпятник 5 на палец и винтом 6 дослать палец на место.

Запрессовка пальца в холодный поршень может привести к порче поверхности отверстий в бобышках поршня, а также к деформации самого поршня.

При постановке поршня в цилиндр (по метке «ПЕРЕД» на поршне) отверстие для смазки зеркала цилиндра из нижней головки шатуна должно быть обращено в сторону, противоположную распределительному валу;

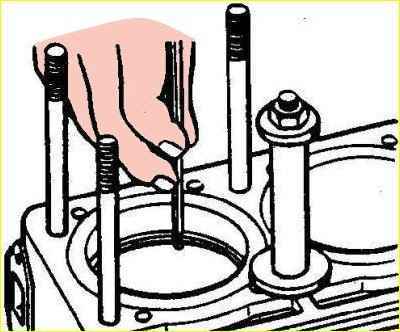

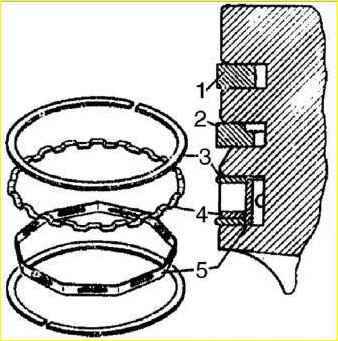

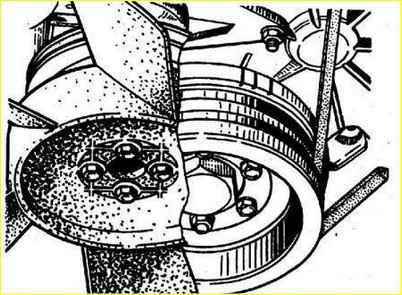

- подобрать по цилиндру поршневые кольца, как показано на рисунке.

Зазор, замеренный в стыках колец, должен быть 03-0,7 мм у компрессионных колец и 0,3-1,0 мм у стальных дисков маслосъемного кольца.

В изношенных цилиндрах наименьший зазор — 0,3 мм;

- щупом проверить зазор между кольцами и стенкой поршневой канавки, как показано на рисунке .

Проверку произвести по окружности поршня в нескольких точках.

Величина зазора должна быть для верхнего и нижнего компрессионных колец в пределах 0,050—0,870 мм, для сборного маслосъемного кольца — 0,135—0,335 мм;

- надеть на болты шатунов предохранительные латунные наконечники, сжать кольца обжимкой или, пользуясь конусным кольцом, вставить поршень в цилиндр, как показано на рисунке.

Перед установкой поршня следует еще раз убедиться, что номера, выбитые на шатуне и его крышке, соответствуют порядковому номеру цилиндра, проверить правильность положения поршня и шатуна в цилиндре;

- подтянуть шатун за нижнюю головку к шатунной шейке, снять с болтов латунные наконечники, надеть крышку шатуна.

Крышку шатуна следует ставить так, чтобы номера, выбитые на крышке и шатуне, были обращены в одну сторону.

После наживления гаек нанести на резьбовую часть гаек по 2-3 капли (0,06 г) герметика «Унигерм-9» и равномерно затянуть гайки.

Окончательную затяжку гаек необходимо произвести динамометрическим ключом моментом 68-75 Нм (6,8-7,5 кг/см).

В случае использования работавших деталей с гаек и болтов необходимо удалить остатки ранее примененного герметика, обезжирить их бензином и просушить;

- - в таком же порядке вставить поршень четвертого цилиндра;

- - повернуть коленчатый вал на 180° и вставить поршни второго и третьего цилиндров;

- - повернуть несколько раз коленчатый вал, который должен легко вращаться от небольшого усилия;

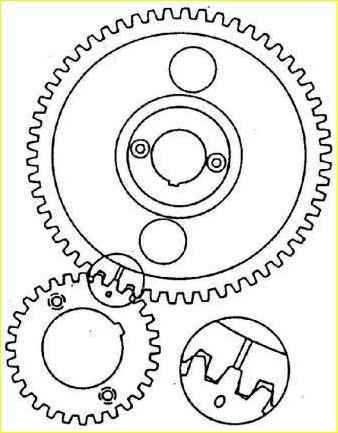

- - произвести подсборку распределительного вала в следующем порядке:

- - надеть на передний конец распределительного вала распорное кольцо и упорный фланец;

- - напрессовать с помощью приспособления шестерню распределительного вала и закрепить ее болтом с шайбой. Момент затяжки — 55-60 Нм (5,5-6,0 кг/см);

- - с помощью щупа, вставляемого между упорным фланцем распределительного вала и ступицей шестерни, установить осевой зазор

- - прочистить трубку смазки распределительных шестерен и привернуть ее с помощью болта и хомутика к блоку; распределительного вала. Зазор должен быть в пределах 0,1—0,2 мм;

- вставить подсобранный распределительный вал в отверстие блока, смазав предварительно его опорные шейки моторным маслом.

При зацеплении шестерен зуб шестерни коленчатого вала с Меткой «0» должен быть против риски у впадины зубьев шестерни распределительного вала.

Боковой зазор в зацеплении должен быть в пределах 0,025—0,1 мм.

При большем или меньшем зазоре подобрать другую пару шестерен;

- - через отверстия в шестерне распределительного вала прикрепить двумя болтами с пружинными шайбами упорный фланец к блоку;

- - установить на шейку переднего конца коленчатого вала маслоотражатель выпуклой стороной к шестерне;

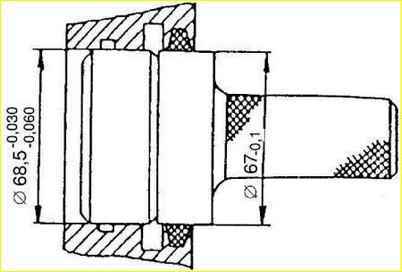

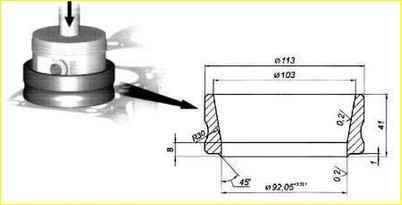

- проверить пригодность манжеты, запрессованной в крышку распределительных шестерен, к дальнейшей работе.

Если манжета имеет изношенные рабочие кромки или слабо охватывает ступицу шкива коленчатого вала, вставленную в манжету, заменить ее новой.

Запрессовку манжеты в крышку рекомендуется производить при помощи оправки, как показано на рисунке.

- - надеть на шпильки прокладки крышку распределительных шестерен;

- сцентрировать крышку по переднему концу коленчатого вала при помощи оправки и завернуть все гайки и болты крепления крышки.

Если нет центрирующей оправки, то установку крышки можно производить по ступице шкива коленчатого вала.

Ступицу надо напрессовать на коленчатый вал так, чтобы ее конец входил на глубину 5 мм в отверстие крышки.

После этого закрепить крышку гайками, выдерживая одинаковый зазор по окружности между ступицей и отверстием крышки.

Выравнивание зазора производить легкими ударами деревянного или резинового молотка по крышке. После этого окончательно закрепить крышку;

- - удалить центрирующую оправку и напрессовать ступицу шкива со шкивом-демпфером коленчатого вала

- - вставить в шпоночный паз резиновую пробку и запрессовать шпонку;

- - завернуть в носок коленчатого вала стяжной болт, предварительно надев на него зубчатую шайбу.

Проворачивая за стяжной болт коленчатый вал, проверить, не задевает ли шкив-демпфер за крышку распределительных шестерен; - установить масляный насос в сборе с маслоприемником;

- - установить привод масляного насоса и датчика распределителя зажигания в следующем порядке:

- поворачивая коленчатый вал, совместить третью метку на диске демпфера с ребром-указателем на крышке распределительных шестерен.

Кулачки распределительного вала, приводящие в действие клапаны первого цилиндра, должны быть при этом направлены вершинами в противоположную от толкателей сторону (в сторону масляного картера) и расположены симметрично

- - проверить осевой зазор между корпусом привода и шестерней при помощи щупа

- - надеть на шпильки крепления привода прокладку; Зазор должен быть в пределах 0,15—0,40 мм;

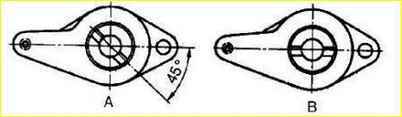

- - повернуть валик привода в положение, показанное на "А", и поставить привод в гнездо блока.

При введении привода в гнездо необходимо слегка поворачивать валик масляного насоса, чтобы конец валика привода вошел в отверстие вала насоса.

Привод должен вставляться без значительных усилий.

В правильно установленном приводе прорезь во втулке валика должна быть направлена параллельно оси двигателя и смещена от двигателя, как показано на "В";

- - закрепить привод;

- - проверить наличие зазора в шестернях распределительного вала и привода;

- - смазать стыки нижнего фланца блока цилиндров с крышкой распределительных шестерен и держателем набивки клеем-герметиком «Эластосил 1З7-8З» или пастой УН-25;

- - установить на нижний фланец блока цилиндров прокладку масляного картера;

- - установить масляный картер на шпильки и закрепить его гайками с шайбами, равномерно затягивая гайки;

- - установить и привернуть болтами нижнюю часть картера сцепления;

- - очистить камеры сгорания и каналы головки цилиндров от нагара и отложений, протереть и продуть сжатым воздухом;

- - притереть клапаны, используя притирочную пасту, составленную из одной части микропорошка М-20 и двух частей масла И-20А.

Перед началом притирки следует проверить, нет ли коробления тарелки клапана и прогорания клапана и седла.

При наличии этих дефектов восстановить герметичность клапана одной притиркой невозможно и следует сначала прошлифовать седло, а поврежденный клапан заменить новым.

Если зазор между клапаном и втулкой превышает 0,25 мм, то герметичность также не может быть восстановлена. В этом случае клапан и втулку следует заменить новыми.

Клапаны (в запасные части) выпускаются стандартного размера, а направляющие втулки — с внутренним диаметром, уменьшенным на 0,38 мм (для развертывания их под окончательный размер после запрессовки в головку цилиндров).

Выпрессовка изношенной направляющей втулки производится с помощью оправки.

Седла клапанов удаляются фрезерованием твердосплавным зенкером.

Ремонтные седла имеют наружный диаметр на 0,25 мм больше, чем стандартные, поэтому гнезда для седел растачиваются до следующих размеров: для седла впускного клапана — 49,25+0,025 мм, для выпускного — 42,25+0,025 мм.

Седла направляющие втулки перед сборкой надо охладить в двуокиси углерода (сухом льду), а головку цилиндров нагреть до температуры 160-175° С.

Седла и втулки при сборке должны вставляться в гнезда головки свободно или с легким усилием.

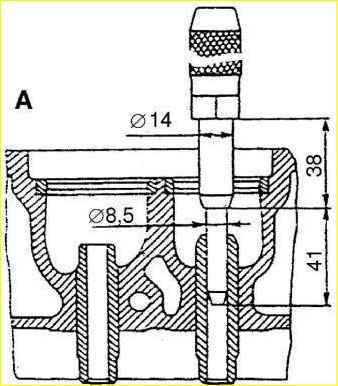

Запрессовка новых втулок впускного и выпускного клапанов производится до выступания над головкой на 20 мм после запрессовки развернуть отверстия втулок до диаметра 9+0,022 мм, а фаски седла прошлифовать, центруя по отверстию во втулке.

При шлифовке следует обеспечить концентричность фаски на седле клапана с отверстием во втулке в пределах 0,05 мм. Фаски шлифуют под углом 45°.

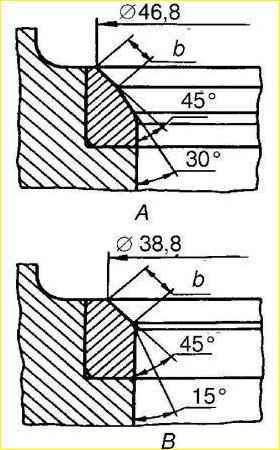

Наружный диаметр фаски у седла для впускного клапана должен быть 46,8 мм, а у выпускного – 38,8 мм.

Ширина фаски должна быть у седла впускного клапана 1,8 – 2,3 мм., У выпускного — 2,3-2,5 мм.

Ширина фаски обеспечивается расшлифовкой отверстия седла впускного клапана под углом 30°, как показано на "А", а выпускного клапана – под углом 15° клапана "В". Фаска должна быть одинаковой по всему периметру.

После шлифовки седел и притирки клапанов все газовые каналы тщательно очистить и продуть сжатым воздухом, чтобы не осталось абразивной пыли;

- - стержни клапанов обмазать тонким слоем коллоидного графита, разведенного в масле, применяемого для двигателя, или смазать маслом

- - на направляющие втулки клапанов напрессовать маслосъемные колпачки, вставить клапаны во втулки согласно сделанным меткам и собрать их с пружинами. Убедиться, что сухари вошли в кольцевую канавку клапанов;

- натереть графитовым порошком с обеих сторон прокладку головки цилиндров и надеть ее на шпильки.

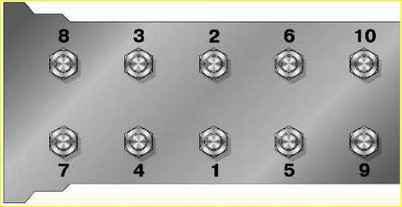

Установить головку и закрепить ее гайками с шайбами. Затянуть гайки динамометрическим ключом моментом 83-90 Нм (8,3-9,0 кг/см), соблюдая порядок

- прочистить проволокой и продуть сжатым воздухом отверстия в коромыслах, в оси коромысел и регулировочных винтах, в четвертой основной стойке оси коромысел и масляные каналы в головке цилиндров.

Проверить надежность посадки втулок коромысел.

В случае слабой посадки во время работы втулка может сместиться и перекрыть отверстие для смазки штанги толкателя клапана. Такие втулки необходимо заменить;

- произвести подсборку оси коромысел.

Перед постановкой каждого коромысла смазать его втулку моторным маслом;

- - вставить толкатели в гнезда согласно меткам на них. Толкатели и отверстия в блоке предварительно смазать моторным маслом;

- - вставить штанги в сборе с наконечниками в отверстия в головке цилиндров;

- - установить подсобранную ось коромысел на шпильки и закрепить гайками с шайбами. Регулировочные болты своей сферической частью должны ложиться на сферу верхнего наконечника штанги;

- - установить зазоры между торцами стержней клапанов и носиками коромысел. Зазор между коромыслами и первым и восьмым клапанами — 0,35-0,40 мм, зазор между остальными коромыслами и клапанами — 0,40-0,45 мм.

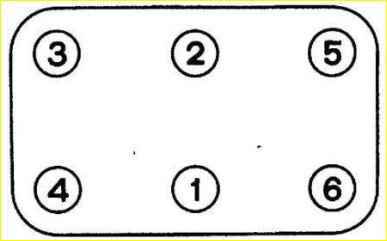

- - поставить прокладку и крышку коромысел и закрепить их болтами с шайбами, соблюдая правильность затяжки, согласно рисунку.

- - смазать и надеть на переднюю крышку коробки передач муфту выключения сцепления.

- - установить и закрепить коробку передач;

- - установить вилку выключения сцепления;

- - установить детали и агрегаты двигателя, названные в статье «Разборка двигателя ЗМЗ-402»