- - limpie todas las superficies de contacto del bloque de juntas pegadas y rotas durante el desmontaje;

- - fije el bloque de cilindros sobre un soporte, desenrosque los tapones de los canales de aceite de los extremos delantero y trasero y sople todos los canales de aceite con aire comprimido

Atornille los tapones en su lugar.

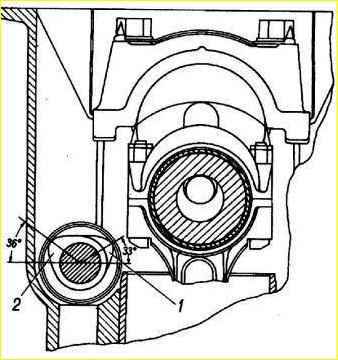

Si es necesario reemplazar la carcasa del embrague o instalarla en el bloque después de la reparación, primero es necesario quitar dos pasadores de montaje del bloque y luego asegurar la carcasa al bloque con pernos.

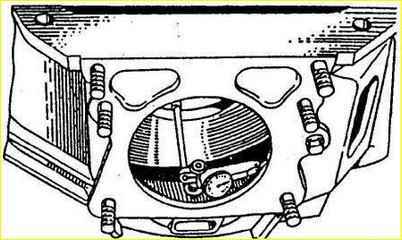

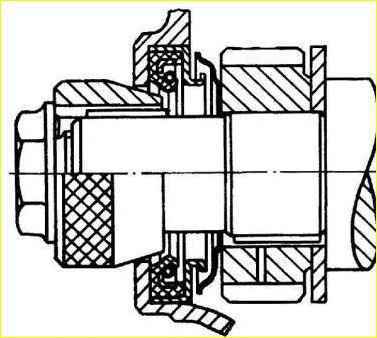

Se instala un cigüeñal en el bloque sobre los cojinetes exteriores, a cuya brida se fija el soporte del indicador.

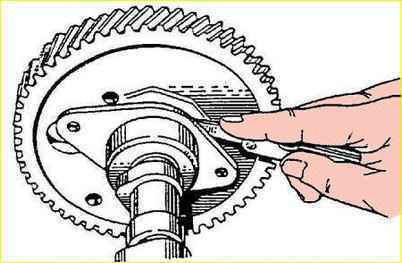

Girando el cigüeñal, comprobar el descentramiento del orificio para el collar de centrado de la caja de cambios, así como la perpendicularidad del extremo trasero de la carcasa del embrague con respecto al eje del cigüeñal, como se muestra en la figura.

El descentramiento del orificio del cárter y el extremo no debe exceder los 0,3 mm, el extremo - 015 mm.

Si el descentramiento del orificio excede el valor especificado, afloje los pernos y golpee ligeramente la brida del cárter para asegurar su correcta instalación.

Después de apretar los pernos, los orificios para las clavijas en el cárter y el bloque se escarian hasta el tamaño de reparación.

No se permite la oscuridad en los agujeros. Después de esto, se presionan pasadores en los orificios, cuyo diámetro es 0015-0051 mm mayor que el tamaño de los orificios.

El descentramiento del extremo del cárter se elimina mediante raspado.

Hay que tener en cuenta que durante la revisión descrita anteriormente es necesario utilizar un cigüeñal y cojinetes en buen estado, los cuales deben retirarse después de reemplazar el cárter;

- reemplace las camisas de cilindro defectuosas por otras nuevas de la siguiente manera:

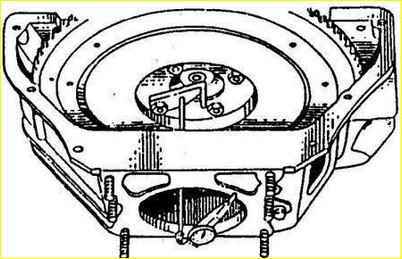

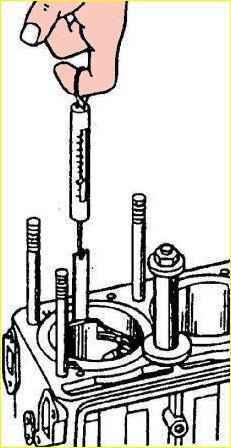

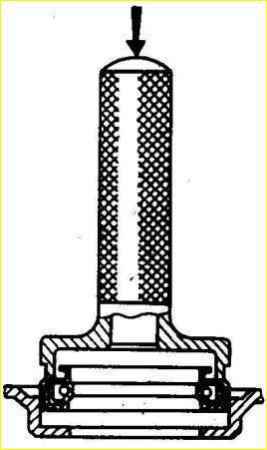

- a) utilizando un extractor combinado, extraiga la funda vieja.

Habiendo insertado las patas del extractor en el cilindro del motor, debe apoyar los pasadores 4 contra el bloque y separar las patas con un perno de expansión 5. Luego, girando el tornillo 7, presione la camisa para sacarla del cilindro;

- - b) limpiar minuciosamente las superficies de asiento y de sellado del manguito y el bloque contra incrustaciones y corrosión;

- - c) inserte la camisa reparada con una junta de cobre suave en el cilindro del que se retiró.

El manguito debe entrar libremente en el cilindro, sin esfuerzo, y sobresalir del plano del bloque entre 002 y 010 mm.

Es más conveniente comprobar primero el grado de profundización de la camisa en el cilindro sin junta. El hundimiento debe estar entre 020 y 025 mm;

- - d) asegurar la funda con un soporte para que no se caiga;

- - corte dos juntas de estanqueidad trasera del cigüeñal del cable (cada una de 120 mm de largo), colóquelas en el bloque y el soporte;

- - realizar el submontaje del cigüeñal; para ello, desenroscar todos los tapones de los colectores de suciedad de los muñones de biela y eliminar los depósitos de los mismos.

Enjuague y sople los canales de aceite y las cavidades de los colectores de suciedad con aire comprimido, apriete los tapones a un par de 38-42 Nm (38-4,2 kgcm);

- comprobar el estado de las superficies de trabajo del cigüeñal.

No se permiten marcas, rebabas y otros defectos externos;

- - presione el rodamiento de bolas 80203 AC9 con dos arandelas protectoras en el extremo trasero del cigüeñal. Se permite utilizar un rodamiento 60203A con una arandela protectora y se deben colocar 20 g de lubricante Litol-24 en la cavidad del rodamiento.

- - atornille el volante al cigüeñal. Apriete las tuercas a un par de 76-83 Nm (7,6-8,3 kgcm).

Bloquee las tuercas doblando uno de los bigotes de la placa de bloqueo en el borde de la tuerca;

- atornillar el conjunto del plato de presión del embrague con la carcasa al volante, habiendo centrado previamente el disco conducido mediante un mandril (se puede utilizar el eje de entrada de la caja de cambios) a lo largo del orificio del rodamiento en el extremo trasero del cigüeñal. .

Las marcas estampadas en la carcasa de la placa de presión y en el volante cerca de uno de los orificios para los pernos de montaje de la carcasa deben estar alineadas.

Apriete los pernos a un par de 20-25 Nm (2,0-2,5 kgcm).

- el cigüeñal, el volante y el embrague están equilibrados como un conjunto y, por lo tanto, cuando Ninguna de estas piezas debe equilibrarse dinámicamente perforando el metal del volante.

El equilibrio del conjunto del cigüeñal, el volante y el embrague no debe comenzar si el desequilibrio inicial supera los 200 gsm.

En este caso, es necesario desmontar el equipo y comprobar el equilibrio de cada pieza por separado

- colocar la arandela del cojinete de empuje trasero en el primer muñón principal del cigüeñal con una capa antifricción en la mejilla del cigüeñal;

- - comprimir la empaquetadura del sello trasero del cigüeñal en el bloque y el soporte usando un mandril

- - limpie los semicojinetes de bancada y sus soportes con un paño limpio. Instale revestimientos en la cama;

- - lubrique los casquillos del cojinete de bancada y el muñón del cigüeñal con aceite de motor limpio y coloque el cigüeñal en el bloque de cilindros;

- - coloque las tapas de los cojinetes principales en los espárragos del bloque de modo que las orejetas de bloqueo en los revestimientos superior e inferior de cada tapa queden en un lado, y los números estampados en las tapas correspondan a los números de la plataforma.

Al instalar la tapa del cojinete principal delantero, la cola de la arandela trasera debe encajar en la ranura de la tapa.

El extremo de la tapa del cojinete delantero debe estar en el mismo plano que el extremo del bloque de cilindros;

- - colocar las tapas de los cojinetes de bancada golpeando ligeramente con un martillo de goma, las tapas deben encajar en las ranuras de las bancadas del bloque de cilindros;

- - poner arandelas en los espárragos, apretar las tuercas, aplicar 2-3 gotas (006 g) de sellador Unigerm-9 en la parte roscada de las tuercas y apretar las tuercas uniformemente.

El apriete final debe realizarse con una llave dinamométrica con un par de 100-110 Nm (10-11 kg/cm).

Si no hay sellador, las tuercas se pueden bloquear usando la placa de bloqueo 24-1005301-01;

- instale juntas de goma en las ranuras del soporte del empaque y cubra la superficie lateral que sobresale de la ranura con agua jabonosa.

Coloque el soporte en su lugar y apriete las tuercas;

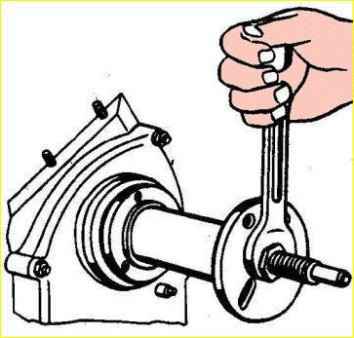

- girar el cigüeñal, que debe girar libremente con poco esfuerzo.

Puedes girar el cigüeñal usando el volante o usando un dispositivo que consiste en el eje de entrada de la caja de cambios con una llave tetraédrica soldada a él o un mango con un orificio cuadrado.

El dispositivo también se puede utilizar para centrar al instalar el disco impulsado por el embrague;

- - colocar la arandela delantera del cojinete de empuje con la capa antifricción hacia afuera para que los pasadores presionados en el bloque y la tapa encajen en las ranuras de la arandela;

- - colocar la arandela de empuje de acero del cigüeñal con un bisel en el orificio interior hacia la arandela delantera del cojinete de empuje;

- - presionar hasta el fondo el engranaje del cigüeñal y comprobar su juego axial.

La comprobación se realiza de la siguiente manera: colocar un destornillador (llave inglesa, mango de martillo, etc.) entre la primera manivela del eje y la pared frontal del bloque y, utilizándolo como palanca, presionar el eje hacia la parte trasera del motor.

Utilizando una galga de espesores, determine el espacio entre el extremo de la arandela trasera del cojinete de empuje y el plano del hombro del primer muñón principal. El espacio debe estar entre 0,125 y 0,325 mm;

- realizar el submontaje del grupo de biela y pistón

Limpie las cabezas de los pistones y las ranuras de los segmentos de los depósitos de carbón.

En caso de reemplazar pistones, camisas, pasadores de pistón o bielas, el subensamblaje de los pares acoplados debe realizarse a una temperatura de las piezas (20±3)° C.

En camisas nuevas o aburridas, es necesario instalar grupos de pistones del mismo tamaño que la camisa. Se permite la selección de grupos adyacentes y, al igual que cuando se seleccionan pistones para camisas de trabajo, la selección se realiza en función de la fuerza de tracción de una cinta sonda de 0,05 mm de espesor y 10 mm de ancho.

La cinta calibradora se coloca en un plano perpendicular al eje del pasador del pistón, a lo largo del diámetro más grande del pistón. La fuerza sobre el dinamómetro conectado a la cinta de la sonda debe ser de 35 a 55 N (3,5 a 5,5 kgf);

- coloque el pasador del pistón en la biela de manera que encaje firmemente en el orificio de la biela bajo la fuerza del pulgar, se mueva libremente, sin atascarse y no se caiga bajo la influencia de su propio peso cuando el eje del orificio de la biela se encuentra en un ángulo de 45° (aproximadamente).

El pasador del pistón y la biela deben ser del mismo grupo de tamaño o uno adyacente.

Al seleccionar, el pasador del pistón debe lubricarse ligeramente con aceite de motor. Los grupos de tamaño del pistón y del bulón deben coincidir.

El pistón con el pasador del pistón, los anillos del pistón y el conjunto de biela deben controlarse por peso. La diferencia de peso por motor no debe exceder los 12 g;

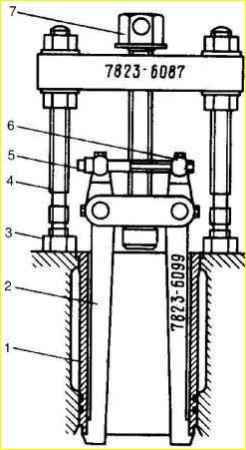

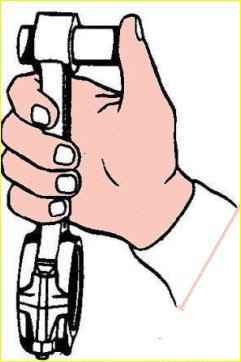

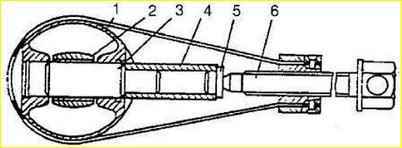

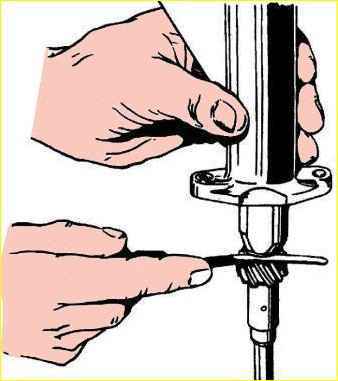

- presione el pasador del pistón en el pistón y la biela con una herramienta.

Calentar el pistón a una temperatura de 60-88° C, lubricar ligeramente el pasador del pistón con aceite de motor.

Conecte el pistón con un mandril guía 3 a la biela, coloque el pasador del pistón en el extremo delgado del mandril, como se muestra en, coloque el cojinete 5 en el pasador y use el tornillo 6 para empujar el pasador en su lugar.

Presionar un pasador en un pistón frío puede provocar daños en la superficie de los orificios de los resaltes del pistón, así como la deformación del propio pistón.

Al colocar el pistón en el cilindro (en la marca "FRONTAL" del pistón), el orificio para la lubricación del espejo del cilindro desde la cabeza inferior de la biela debe estar orientado en la dirección opuesta al árbol de levas;

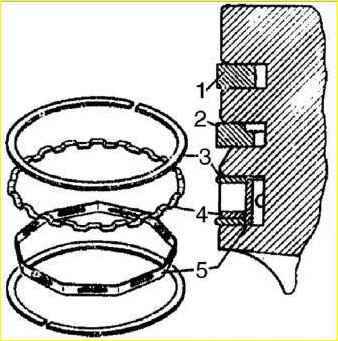

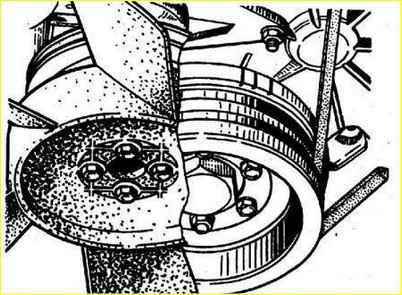

- seleccione los aros de pistón para el cilindro, como se muestra en la figura.

El espacio medido en las juntas de los anillos debe ser de 03-0,7 mm para anillos de compresión y de 0,3-1,0 mm para discos de anillo raspadores de aceite de acero.

En cilindros desgastados la holgura más pequeña es de 0,3 mm;

- utilice una galga de espesores para comprobar el espacio entre los segmentos y la pared de la ranura del pistón, como se muestra en la figura.

Compruebe alrededor de la circunferencia del pistón en varios puntos.

El tamaño del espacio debe estar en el rango de 0,050 a 0,870 mm para los anillos de compresión superior e inferior, y de 0,135 a 0,335 mm para el conjunto del anillo raspador de aceite;

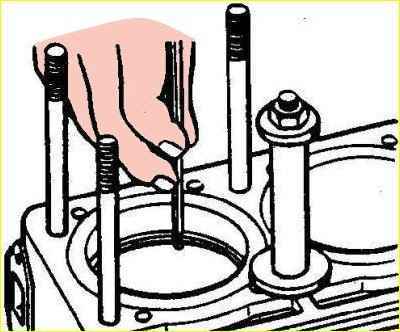

- colocar puntas de latón de seguridad en los tornillos de la biela, comprimir los anillos con un engarce o, utilizando un anillo cónico, introducir el pistón en el cilindro, como se muestra en la figura.

Antes de instalar el pistón, debe asegurarse una vez más de que los números estampados en la biela y su tapa correspondan al número de serie del cilindro, verifique la posición correcta del pistón y la biela en el cilindro;

- tire de la biela por la cabeza inferior hasta el muñón de la biela, retire las puntas de latón de los pernos y coloque la tapa de la biela.

La tapa de la biela debe instalarse de modo que los números estampados en la tapa y la biela miren en la misma dirección.

Después de instalar las tuercas, aplique 2-3 gotas (0,06 g) de sellador Unigerm-9 en la parte roscada de las tuercas y apriételas uniformemente.

El apriete final de las tuercas debe realizarse con una llave dinamométrica a un par de 68-75 Nm (6,8-7,5 kg/cm).

Si se utilizan piezas usadas, es necesario retirar de las tuercas y tornillos los restos de sellador previamente aplicado, desengrasarlos con gasolina y secarlos;

- - inserte el pistón del cuarto cilindro en el mismo orden;

- - girar el cigüeñal 180° e introducir los pistones del segundo y tercer cilindro;

- - girar varias veces el cigüeñal, que debería girar fácilmente y con poco esfuerzo;

- - submontar el árbol de levas en el siguiente orden:

- - colocar un anillo espaciador y una brida de empuje en el extremo delantero del árbol de levas;

- - presione el engranaje del árbol de levas con la herramienta y asegúrelo con un perno y una arandela. Par de apriete: 55-60 Nm (5,5-6,0 kg/cm);

- - utilizando una galga de espesores insertada entre la brida de empuje del árbol de levas y el cubo del engranaje, ajuste el juego axial

- - limpiar el tubo de lubricación de los engranajes de distribución y atornillarlo al bloque mediante un perno y una abrazadera; árbol de levas. El espacio debe estar entre 0,1 y 0,2 mm;

- introducir el árbol de levas ensamblado en el orificio del bloque, habiendo previamente lubricado sus muñones de soporte con aceite de motor.

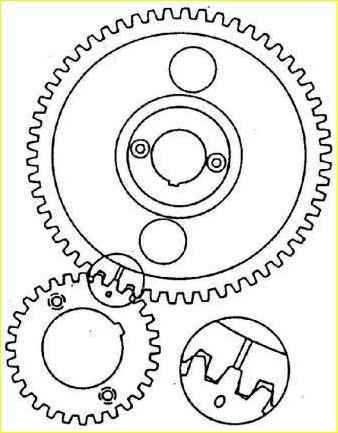

Cuando los engranajes están engranados, el diente del engranaje del cigüeñal con la marca “0” debe estar contra la ranura de los dientes del engranaje del árbol de levas.

La holgura lateral en el enganche debe estar en el rango de 0,025-0,1 mm.

Si hay un espacio mayor o menor, seleccione otro par de engranajes;

- - a través de los orificios del engranaje del árbol de levas, fije la brida de empuje al bloque con dos pernos y arandelas elásticas;

- - instale el deflector de aceite en el muñón del extremo delantero del cigüeñal con el lado convexo hacia el engranaje;

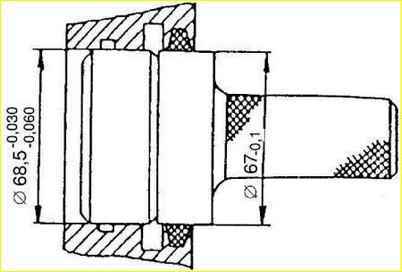

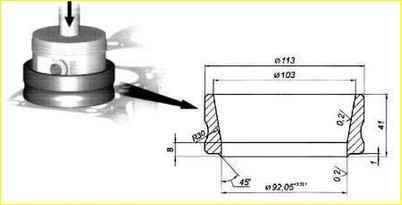

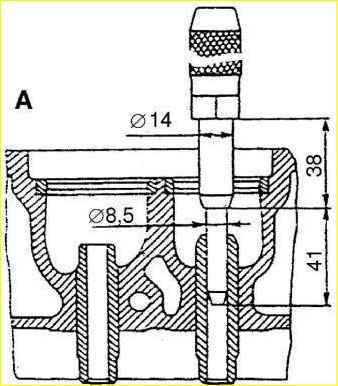

- compruebe la idoneidad del manguito presionado en la tapa del engranaje de distribución para realizar más trabajos.

Si el manguito tiene bordes de trabajo desgastados o cubre holgadamente el cubo de la polea del cigüeñal insertado en el manguito, reemplácelo por uno nuevo.

Se recomienda presionar el manguito en la funda utilizando un mandril, como se muestra en la figura.

- colocar la tapa de la distribución en los espárragos de la junta;

- centre la tapa a lo largo del extremo delantero del cigüeñal utilizando un mandril y apriete todas las tuercas y tornillos que sujetan la tapa.

Si no hay mandril de centrado, la cubierta se puede instalar a lo largo del cubo de la polea del cigüeñal.

Se debe presionar el cubo sobre el cigüeñal de manera que su extremo encaje 5 mm en el orificio de la tapa.

Después de esto, asegure la tapa con tuercas, manteniendo el mismo espacio alrededor de la circunferencia entre el cubo y el orificio de la tapa.

El espacio debe nivelarse golpeando ligeramente la cubierta con un martillo de madera o goma. Después de esto, finalmente asegura la cubierta;

- - quitar el mandril de centrado y presionar el cubo de la polea con la polea amortiguadora del cigüeñal

- - inserte un tapón de goma en la ranura y presione la llave;

- - atornillar el perno de apriete en la punta del cigüeñal, después de colocarle una arandela dentada.

Al girar el cigüeñal mediante el perno de acoplamiento, verifique si la polea del amortiguador toca la cubierta del árbol de levas; - instalar el conjunto de la bomba de aceite con el depósito de aceite;

- - instale la unidad de la bomba de aceite y el sensor del distribuidor de encendido en el siguiente orden:

- girando el cigüeñal, alinee la tercera marca del disco amortiguador con la nervadura indicadora de la tapa del árbol de levas.

Las levas del árbol de levas que accionan las válvulas del primer cilindro deben estar dirigidas con sus vértices en sentido opuesto a los empujadores (hacia el cárter de aceite) y ubicadas simétricamente

- - comprobar el juego axial entre la carcasa de transmisión y el engranaje con una galga de espesores

- - coloque una junta en los pernos de montaje de la transmisión; El espacio debe estar entre 0,15 y 0,40 mm;

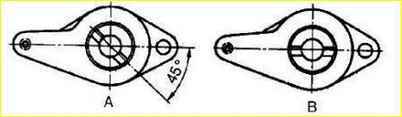

- gire el eje de transmisión a la posición que se muestra en "A" y coloque la transmisión en el casquillo del bloque.

Al insertar la transmisión en el casquillo, es necesario girar ligeramente el eje de la bomba de aceite para que el extremo del eje de transmisión entre en el orificio del eje de la bomba.

La unidad debe insertarse sin esfuerzo significativo.

En una transmisión correctamente instalada, la ranura en el casquillo del eje debe estar dirigida paralela al eje del motor y desplazada del motor, como se muestra en "B";

- asegurar la unidad;

- - comprobar la holgura en el árbol de levas y los engranajes impulsores;

- - lubricar las juntas de la brida inferior del bloque de cilindros con la tapa del engranaje de distribución y el soporte de la empaquetadura con cola-sellador “Elastosil 1Z7-8Z” o pasta UN-25;

- - instalar la junta del cárter de aceite en la brida inferior del bloque de cilindros;

- - instalar el cárter de aceite en los espárragos y asegurarlo con tuercas y arandelas, apretando las tuercas uniformemente;

- - instalar y atornillar la parte inferior de la carcasa del embrague;

- - limpiar las cámaras de combustión y los canales de la culata del hollín y los depósitos, frotarlos y soplarlos con aire comprimido;

- - lape las válvulas utilizando una pasta de lapeado compuesta por una parte de micropolvo M-20 y dos partes de aceite I-20A.

Antes de comenzar a rectificar, debe comprobar si la placa de la válvula está deformada y la válvula y el asiento están quemados.

Si estos defectos están presentes, es imposible restaurar la estanqueidad de la válvula simplemente esmerilando y primero se debe rectificar el asiento y reemplazar la válvula dañada por una nueva.

Si el espacio entre la válvula y el casquillo supera los 0,25 mm, tampoco se podrá restablecer la estanqueidad. En este caso, la válvula y el casquillo deben sustituirse por otros nuevos.

Las válvulas (para repuestos) se fabrican en un tamaño estándar y los casquillos guía se fabrican con un diámetro interno reducido en 0,38 mm (para escariarlos hasta el tamaño final después de presionarlos en la culata).

El casquillo guía desgastado se extrae mediante un mandril.

Los asientos de las válvulas se retiran fresando con un avellanador de carburo.

Los asientos de reparación tienen un diámetro exterior 0,25 mm más grande que los estándar, por lo que los asientos para los asientos están perforados con las siguientes dimensiones: para el asiento de la válvula de admisión - 49,25 + 0,025 mm, para la válvula de escape - 42,25 + 0,025 mm.

Antes del montaje, los asientos de los casquillos guía deben enfriarse en dióxido de carbono (hielo seco) y la culata debe calentarse a una temperatura de 160-175 °C.

Durante el montaje, los asientos y casquillos deben insertarse en los alojamientos del cabezal libremente o con una ligera fuerza.

El prensado de casquillos nuevos para las válvulas de admisión y escape se realiza hasta que sobresalgan 20 mm por encima de la cabeza. Después del prensado, ampliar los orificios de los casquillos hasta un diámetro de 9+0,022 mm y rectificar los chaflanes del asiento, centrando a lo largo del orificio del casquillo.

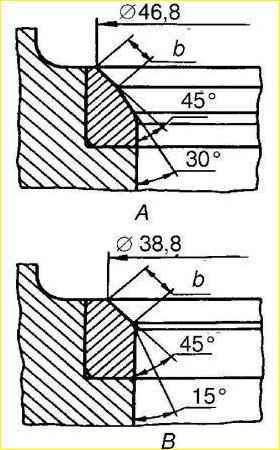

Al rectificar, asegúrese de que el chaflán del asiento de la válvula sea concéntrico con el orificio del casquillo dentro de 0,05 mm. Los chaflanes están rectificados en un ángulo de 45°.

El diámetro exterior del chaflán en el asiento de la válvula de admisión debe ser de 46,8 mm y en la válvula de escape, de 38,8 mm.

El ancho del chaflán debe ser de 1,8 a 2,3 mm en el asiento de la válvula de admisión y de 2,3 a 2,5 mm en la válvula de escape.

El ancho del chaflán se logra rectificando el orificio del asiento de la válvula de admisión en un ángulo de 30°, como se muestra en "A", y la válvula de escape, en un ángulo de 15°, como se muestra en "B". El chaflán debe ser el mismo en todo el perímetro.

Después de pulir los asientos y las válvulas, limpie a fondo todos los canales de gas y sóplelos con aire comprimido para que no quede polvo abrasivo;

- - recubra los vástagos de las válvulas con una fina capa de grafito coloidal diluido en aceite de motor o lubríquelos con aceite

- - presione los sellos de aceite en los casquillos de la guía de válvulas, inserte las válvulas en los casquillos según las marcas realizadas y móntelas con los resortes. Asegúrese de que las galletas encajen en la ranura anular de las válvulas;

- Frote polvo de grafito en ambos lados de la junta de culata y póngalo en los espárragos.

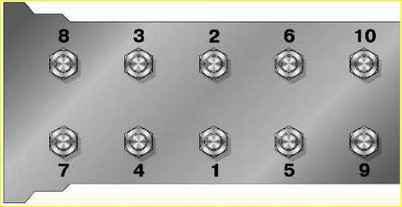

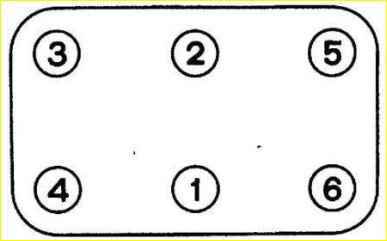

Instale el cabezal y asegúrelo con tuercas y arandelas. Apretar las tuercas con una llave dinamométrica a un par de 83-90 Nm (8,3-9,0 kg/cm), manteniendo el orden

- limpiar con alambre y soplar con aire comprimido los orificios de los balancines, del eje de balancines y tornillos de ajuste, del cuarto poste principal del eje de balancines y de los canales de aceite de la culata.

Compruebe que los casquillos del balancín estén bien asentados.

Si el ajuste está flojo durante la operación, el casquillo puede moverse y bloquear el orificio de lubricación de la varilla del elevador de válvula. Dichos casquillos deben ser reemplazados;

- subensamblar el eje del balancín.

Antes de instalar cada balancín, lubrique su casquillo con aceite de motor;

- - inserte los empujadores en los casquillos según las marcas que tienen. Lubrique previamente los empujadores y los orificios del bloque con aceite de motor;

- - introducir el conjunto de varilla con las puntas en los orificios de la culata;

- - instale el eje del balancín ensamblado en los pernos y asegúrelo con tuercas y arandelas. Los pernos de ajuste con su parte esférica deben apoyarse en la esfera de la punta superior de la varilla;

- - establezca los espacios entre los extremos de los vástagos de las válvulas y las puntas de los balancines. El espacio entre los balancines y las válvulas primera y octava es de 0,35 a 0,40 mm, el espacio entre los balancines restantes y las válvulas es de 0,40 a 0,45 mm.

- - instalar la junta y la tapa de balancines y fijarlos con tornillos y arandelas, asegurando un correcto apriete, según la figura.

- - lubricar y colocar el embrague de desembrague en la tapa delantera de la caja de cambios.

- - instalar y asegurar la caja de cambios;

- - instalar la horquilla de desembrague;

- - instale las piezas y conjuntos del motor mencionados en el artículo "Desmontaje del motor ZMZ-402 GAZ-2705"