Первое обслуживание форсунок проводится через 250 часов работы с начала эксплуатации двигателя

Первая проверка ТНВД и, при необходимости, его подрегулировка проводится по окончании гарантийного срока двигателя

В дальнейшем обслуживание форсунок и проверку ТНВД проводить через каждые 1000 часов работы.

Обслуживание ТНВД

Испытания ТНВД должны проводиться на профильтрованном дизельном топливе марки Л по ГОСТ 305 или технологической жидкости, состоящей из его смеси с маслом индустриальным по ГОСТ 20799, маслом авиационным по ГОСТ 21743 или керосином осветительным по ТУ 38.401-58-10, имеющих вязкость от 5 до 6 мм 2/с (сСт) при температуре (20 ± 0,5) ºС.

Допускается применение смеси рабочих жидкостей, состоящей из 40 % РЖ-3 по ТУ 38.101964 и 60 % РЖ-8 по ТУ 025-041-00151911, или рабочей жидкости Волгол РЖ-М по ТУ 0253-044-34686523, имеющих вязкость от 5 до 6 мм 2/с (сСт) при температуре (20 ± 0,5) ºС.

Температура топлива, измеряемая в выпускном соединении стенда с топливопроводом к испытываемому ТНВД, при контроле величины и неравномерности цикловых подач должна быть (32 ± 2) ºС.

Перед началом регулировки масляную полость ТНВД промыть чистым дизельным топливом и заполнить свежим маслом, применяемым для двигателя, до уровня отверстия отвода масла. На время работы данное отверстие заглушить.

Перед установкой ТНВД на стенд проверить отсутствие осевого зазора кулачкового вала.

При его наличии обеспечить натяг от 0,01 до 0,07 мм, предварительно отрегулировав осевой зазор кулачкового вала от 0,03 до 0,09 мм установкой регулировочных прокладок, контролируемый моментом от 90 до100 Н (от 9 до 10 кгс), затем убрать две прокладки толщиной по 0,05 мм.

При затянутых болтах крышки подшипника кулачковый вал должен свободно вращаться в подшипниках.

Проверку и регулировку ТНВД следует производить со стендовым комплектом форсунок, имеющих эффективное проходное сечение μf = 0,18 мм 2.

Допускается проверку и регулировку ТНВД выполнять с рабочим комплектом форсунок. Каждая форсунка должна быть закреплена за соответствующей секцией ТНВД, и устанавливаться в том цилиндре двигателя, который соединен с данной секцией.

Для стендового комплекта топливопроводов высокого давления следует применять трубы стальные по ГОСТ 11017 с внутренним диаметром (2 ± 0,05) мм, наружным диаметром 7 мм и длиной (415 ± 3) мм.

Требования к топливопроводам высокого давления – по ГОСТ 8519.

Разница в пропускной способности топливопроводов, составляющих стендовый комплект, не должна превышать ± 1 мм 3/цикл.

Пропускную способность топливопроводов определять на одной секции ТНВД с одной форсункой и на одном пеногасителе стенда.

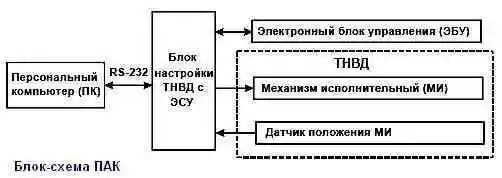

При регулировке ТНВД с ЭСУ необходимо использовать регулировочный стенд и программно-аппаратный комплекс (ПАК).

Блок-схема ПАК для обкатки, регулировки и проверки ТНВД с ЭСУ приведена на рисунке 2.

Последовательность действий при работе с комплексом:

- − подключить ПК, ЭБУ, МИ и датчик положения МИ к блоку настройки ТНВД с ЭСУ;

- − включить питание блока настройки ТНВД с ЭСУ;

- − включить питание ПК и загрузить операционную систему. Программа PumpTune.exe должна запуститься автоматически;

- − дождаться конца инициализации, в ходе которой программа PumpTune.exe проверяет соединение с ЭБУ, МИ и датчиком положения МИ.

При наличии ошибок проверить правильность подключения и электрические соединения элементов комплекса. При отсутствии ошибок загрузится главное окно программы, содержащее список моделей ТНВД с ЭСУ;

- − при помощи клавишей перемещения «↑» и «↓» на клавиатуре ПК выбрать модель ТНВД с ЭСУ и подтвердить выбор нажатием клавиши Enter. Загрузится окно выбора режимов;

- − аналогично выбрать требуемый режим из списка «Обкатка», «Регулировка», «Проверка» или «Параметры».

Загрузится соответствующее выбранному режиму окно с необходимой для его проведения информацией;

− режим «Обкатка» позволяет управлять положением рейки ТНВД между положениями выключенной подачи и номинальной подачи.

Для запуска режима необходимо на регулировочном стенде выставить требуемую частоту вращения кулачкового вала и нажать клавишу Enter в окне режима «Обкатка».

Для завершения режима «Обкатка» необходимо нажать клавишу Esc и на регулировочном стенде остановить вращение кулачкового вала;

− режимы «Настройка» и «Проверка» позволяют установить рейку ТНВД в требуемое положение. Строки в данных режимах представляют собой контрольные точки соответствующих режимов.

Выбор контрольной точки производится при помощи клавиш перемещения, после чего необходимо подтвердить выбор при помощи клавиши Enter.

Рейка ТНВД автоматически перейдет в требуемое положение.

Далее на регулировочном стенде необходимо выставить требуемую частоту вращения кулачкового вала и произвести настройку топливоподачи.

На контрольной точке, соответствующей режиму холостого хода двигателя, допускается корректировка положения рейки при помощи клавиш «+» и «-» на клавиатуре ПК в диапазоне ± 5 % относительного хода рейки.

Выход из режимов «Настройка» и «Обкатка» осуществляется при помощи клавиши Esc, после чего на регулировочном стенде необходимо остановить вращение кулачкового вала;

- − режим «Параметры» содержит список необходимого оборудования для проведения обкатки, настройки и проверки выбранной модели ТНВД;

- − выход из программы PumpTune.exe производится нажатием клавиши Esc в главном окне, содержащем список моделей ТНВД с ЭСУ, и подтверждением выхода клавишей Enter.

Далее необходимо завершить работу операционной системы, выключить питание ПК и блока настройки ТНВД с ЭСУ, отключить разъемы ЭБУ, МИ и датчика положения МИ.

Перед проверкой и регулировкой ТНВД необходимо проверить герметичность:

- системы низкого давления и масляной полости, для чего заглушить отверстие перепускного клапана, отводящее отверстие ТПН, штуцеры ТНВД, отверстие отбора топлива для электрофакельного устройства, установить крышку рейки.

К ввертышу слива масла герметично присоединить трубку с внутренним объемом не более 25 см 3 (внутренний диаметр не более 8 мм), свободный конец трубки опустить в сосуд с топливом на глубину не более 20 мм.

К ввертышу подвода топлива ТНВД и к отверстию подвода топлива ТПН подвести сжатый воздух. ТНВД считается годным, если при равномерном, в течение (10-20) с, повышении давления воздуха от 0 до 0,5 МПа (от 0 до 5 кгс/см 2) и выдержке не менее 20 с не наблюдается выделение пузырьков воздуха в сосуде с топливом;

- соединений ТНВД, для чего подвести сжатый воздух к ввертышу слива масла и погрузить ТНВД в емкость с дизельным топливом.

ТНВД считается герметичным, если при давлении от 0,01 до 0,015 МПа (от 0,1 до 0,15 кгс/см 2) не наблюдается выделение пузырьков воздуха в течение не менее 20 с через соединения ТНВД, кроме соединения «стопорный винт рейки – корпус ТНВД».

При проверке ТНВД контролируются:

- геометрическое начало нагнетания (ГНН) топлива секциями ТНВД, определяемое по моменту прекращения истечения топлива из штуцеров ТНВД при заглушенном отверстии перепускного клапана и положении рейки, соответствующем номинальной подаче, т. е. положении, при котором рейка выступает на величину (*?± 1) мм от торца корпуса ТНВД.( *?- величина уточняется)

Давление топлива на входе в ТНВД должно быть при этом не менее 0,15 МПа (1,5 кгс/см 2).

Начало нагнетания топлива первой секцией ТНВД должно соответствовать подъему толкателя этой секции от его нижнего положения на величину (6,0 ± 0,05) мм.

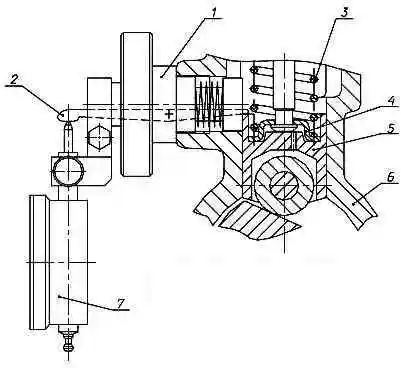

Величину подъема толкателя измерять приспособлением Т9590-27, ввернув его в специальное резьбовое отверстие в корпусе ТНВД (рис. 3).

В момент начала нагнетания топлива первой секцией риски на указателе начала нагнетания топлива и на демпферной муфте должны совпадать.

Отклонение от совпадения рисок допускается на величину не более ± 15´.

Порядок работы секций (со стороны привода) для ТНВД модели 179: 1 – 3 – 6 – 2 – 4 – 5 – 7 – 8.

Углы поворота кулачкового вала, соответствующие ГНН топлива секциями для ТНВД модели 179: 0º - 45º - 90º - 135º - 180º - 225º - 270º - 315º.

Отклонение углов поворота кулачкового вала, соответствующих ГНН топлива по секциям ТНВД, относительно ГНН топлива первой секции не более ± 15´.

Регулировка величины подъема толкателя производится изменением высоты двух пакетов регулировочных прокладок под фланцем секции: при увеличении высоты пакетов величина подъема толкателя увеличивается, при уменьшении – уменьшается.

Количество прокладок в каждом пакете и их высоты должны быть одинаковыми с обеих сторон, причем наиболее толстая прокладка должна быть сверху.

Для этого необходимо:

− проверить величину давление начала открытия нагнетательных клапанов, которая должна быть от 0,02 до 0,1 МПа (от 0,2 до 1,0 кгс/см 2).

Контроль давления начала открытия нагнетательных клапанов производить по моменту начала истечения топлива из топливопроводов с внутренним диаметром (2 ± 0,05) мм или штуцеров ТНВД при плавном повышении давления топлива на входе в ТНВД, положении рейки, соответствующем выключенной подаче топлива, и заглушенном отверстии перепускного клапана;

− проверить величину давления топлива в магистрали на входе в ТНВД, которая должна быть (0,175 ± 0,025 МПа) [(1,75 ± 0,25) кгс/см 2] при номинальной частоте вращения кулачкового вала (950 ± 5) мин -1 и полностью нажатой педали управления.

При необходимости вывернуть пробку перепускного клапана и отрегулировать шайбами величину давления открытия;

− проверить наличие запаса хода рейки на выключение подачи топлива относительно ее хода, ограниченного упором электромагнита МИ, который должен быть в пределах (1,5 ± 0,1) мм.

Регулировку при необходимости произвести поворотом МИ, ослабив для этого затяжку гаек, фиксирующих крышку МИ;

- − проверить частоту вращения кулачкового вала ТНВД, соответствующую началу выключения пусковой подачи независимо от положения педали управления, которая должна быть в пределах (230…250) мин -1;

- − проверить при полностью нажатой педали управления частоту вращения кулачкового вала ТНВД, соответствующую началу действия МИ, которая должна быть от 990 до 1010 мин -1;

− проверить при полностью нажатой педали управления частоту вращения кулачкового вала ТНВД, соответствующую полному выключению подачи топлива секциями ТНВД, которая должна быть на (60-120) мин -1 больше частоты вращения начала действия МИ;

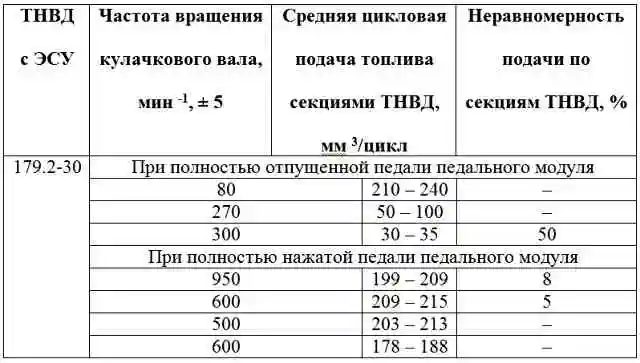

− проверить, и при необходимости отрегулировать с комплектом форсунок, среднюю цикловую подачу топлива и неравномерность подачи топлива по секциям, которые должны соответствовать указанным в таблице.

Примечания:

Средняя цикловая подача топлива определяется как среднее арифметическое фактических величин цикловых подач топлива всех секций ТНВД.

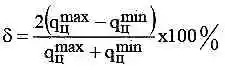

Неравномерность подачи топлива по секциям рассчитывается по формуле:

- - qцmax – максимальная цикловая подача топлива по секциям, мм 3/цикл;

- - qцmin – минимальная цикловая подача топлива по секциям, мм 3/цикл.

При изменении управляющего сигнала от стенда, соответствующего изменению величины давления воздуха в указанных пределах, изменение величины средней цикловой подачи топлива не должно превышать ± 2 мм 3/цикл.

Обслуживание форсунок

При обслуживании отрегулировать величину давления начала впрыскивания у каждой форсунки на 29,4+1,2 МПа (300+12 кгс/см 2).

Регулировку рекомендуется производить на специальном стенде, удовлетворяющем требованиям ГОСТ 10579 (типа КИ 3333). Методы регулировки форсунок указаны в разделе «Форсунка».

Проверить герметичность распылителя по запирающему конусу иглы и отсутствие течей в местах уплотнений топливопровода высокого давления.

Для этого создать в форсунке давление топлива на (1-1,5) МПа [(10…15) кгс/см 2] ниже давления начала впрыскивания. При этом в течение 15 с не должно быть подтекания топлива из распыливающих отверстий.

Допускается увлажнение носика распылителя без отрыва топлива в виде капли.

Герметичность в местах уплотнений топливопровода высокого давления проверить при выдержке под давлением в течение 2 мин. За это время на верхнем торце гайки распылителя (при установке форсунки под углом 15º к горизонту) не должно образовываться отрывающейся капли топлива.

Подвижность иглы проверить прокачкой топлива через форсунку, отрегулированную на заданное давление начала впрыскивания, на опрессовочном стенде при частоте впрыскиваний от 30 до 40 в мин.

Допускается подвижность иглы проверять одновременно с проверкой качества распыливания топлива.

Качество распыливания топлива проверять на опрессовочном стенде прокачкой топлива через форсунку, отрегулированную на заданное давление начала впрыскивания, при частоте впрыскиваний от 60 до 80 в мин.

Качество распыливания топлива считается удовлетворительным, если распыленное топливо, выходящее из распылителя форсунки, является туманообразным, без сплошных струек и легко различимых визуально местных сгущений.

Начало и конец впрыскивания должны быть четкими. Впрыскивание топлива новой форсункой сопровождается характерным резким звуком. После окончания впрыскивания допускается увлажнение носика распылителя без образования капли.

Отсутствие резкого звука у бывших в употреблении форсунок при проверке их на ручном стенде не является признаком некачественной работы форсунок.

Герметичность уплотнений, соединений и наружных поверхностей полости низкого давления форсунок проверять опрессовкой воздухом под давлением (0,5 ± 0,1) МПа [(5 ± 1) кгс/см 2].

Пропуск воздуха в течение 10 с не допускается. Герметичность соединения «распылитель – гайка распылителя» проверять в течение 10 с опрессовкой воздухом под давлением (0,5 ± 0,1) МПа [(5 ± 1) кгс/см 2] при подводе воздуха со стороны носика распылителя на специальном стенде.

Пропуск воздуха по резьбе гайки распылителя при погружении форсунки в дизельное топливо не допускается.

При подтекании топлива по конусу или заедании иглы распылитель в сборе заменить.

Корпус распылителя и игла составляют прецизионную пару, в которой замена одной из деталей не допускается.

При закоксовке или засорении одного или нескольких распыливающих отверстий распылителя форсунку разобрать, ее детали прочистить и тщательно промыть в чистом бензине или дизельном топливе.

Последовательность разборки форсунки 51-21:

- − отвернуть гайку распылителя;

- − снять распылитель, предохранив иглу от выпадения.

Очистку распылителя снаружи производить с помощью деревянного бруска, пропитанного моторным маслом, металлической щеткой или шлифовальной шкуркой с зернистостью не грубее «М 40».

Внутренние полости корпуса распылителя промыть в бензине, распыливающие отверстия при необходимости прочистить стальной проволокой диаметром от 0,18 до 0,21 мм.

Не допускается применять для чистки внутренних полостей корпуса распылителя и поверхностей иглы острые твердые предметы и шлифовальную шкурку.

Перед сборкой корпус распылителя и иглу тщательно промыть в профильтрованном дизельном топливе.

После этого игла, выдвинутая из корпуса распылителя на одну треть длины направляющей поверхности, при наклоне распылителя на угол 45º должна плавно, без задержки полностью опуститься в корпус распылителя под действием собственного веса.

Сборку форсунки производить в порядке, обратном разборке. При затягивании гайки распылителя распылитель развернуть против направления навинчивания гайки до упора фиксирующие штифты и, придерживая его в этом положении, навернуть гайку рукой, затем окончательно затянуть.

Момент затяжки гайки распылителя форсунок 51-21 – 49,03 до 60,80 Нм (от 5,0 до 6,2 кгс·м);

После сборки форсунки отрегулировать давление начала впрыскивания и проверить качество распыливания топлива.

Перечень оборудования для контроля ТНВД С ЭСУ

Стенд с приводом мощностью не менее 11 кВт, с оборудованием и приборами, соответствующими требованиям ГОСТ 10578.

Программно-аппаратный комплекс (ПАК) для обкатки, регулирования и проверки ТНВД с ЭСУ, состоящий из аппаратной части:

- − блок настройки ТНВД,

- − персональный компьютер (ПК)*,

- − кабель подключения к компьютеру (RS-232),

- − кабель подключения исполнительного механизма и датчика положения; и установленной на жесткий диск ПК программной части:

- программа PumpTune.exe;

- файл режимов обкатки, регулировки и проверки ТНВД Pump Tune.xml.

Примечание: *рекомендуемая конфигурация ПК:

- - процессор 800 МГц, не менее,

- - оперативная память 32 Мб, не менее,

- - дисковод CD-ROM,

- - COM-порт (RS-232),

- - операционная система MS Windows 95 и выше.

Весы среднего класса точности по ГОСТ 29329.