Um Schäden am Zylinderkopf zu vermeiden, warten Sie, bis der Motor abgekühlt ist, bevor Sie ihn entfernen

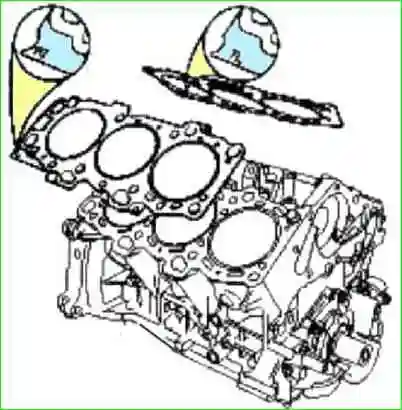

Achten Sie beim Entfernen der Zylinderkopfdichtung aus Metall darauf, diese nicht zu übersehen oder die Kontaktfläche des Blocks mit dem Kopf zu beschädigen.

Wenn Sie ein Kabel trennen, üben Sie Kraft direkt auf den Stecker aus, nicht auf das Kabel.

Um einen falschen Anschluss zu vermeiden, müssen alle Drähte mit Etiketten versehen werden.

Drehen Sie die Kurbelwellenriemenscheibe, um den Kolben des ersten Zylinders in die Position des oberen Totpunkts (OT) zu bringen.

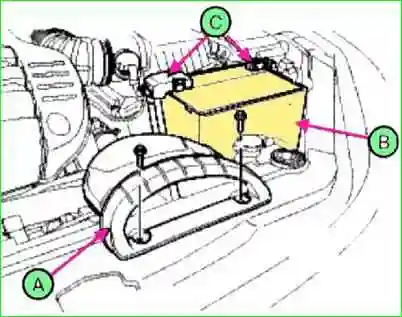

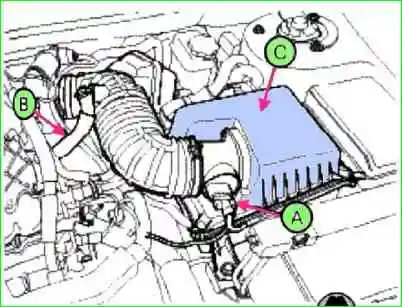

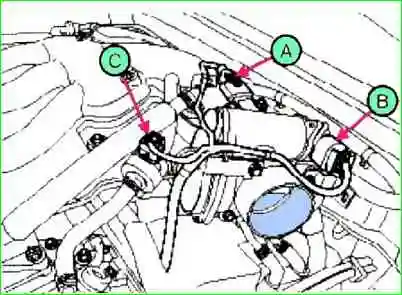

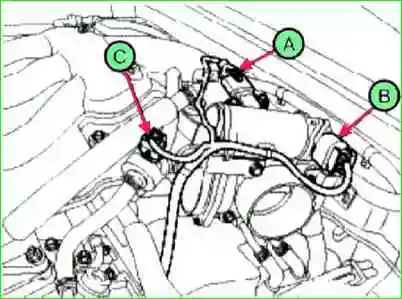

Entfernen Sie den Luftkanal (A) und die Batterie (B), nachdem Sie die Plus- und Minuspole abgeklemmt haben.

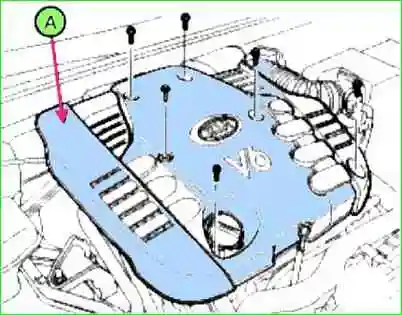

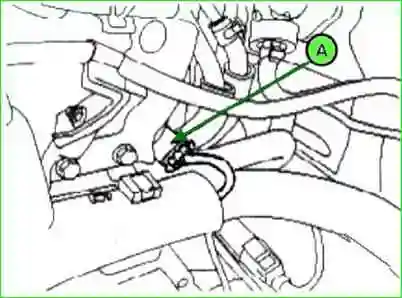

Entfernen Sie die Motorabdeckung (A).

Trennen Sie den Lufteinlassschlauch und die Luftfilterbaugruppe.

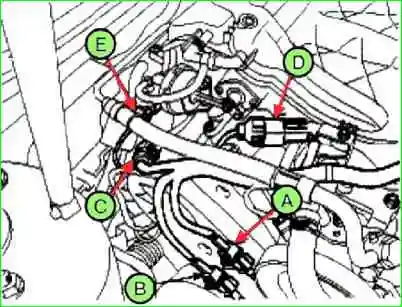

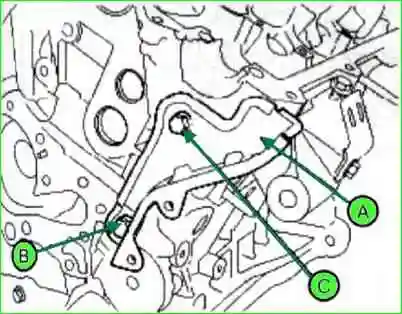

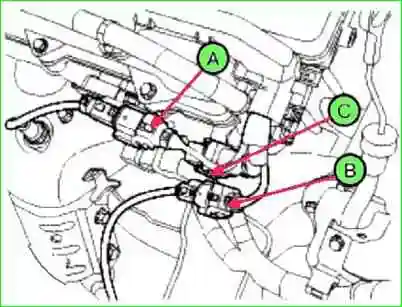

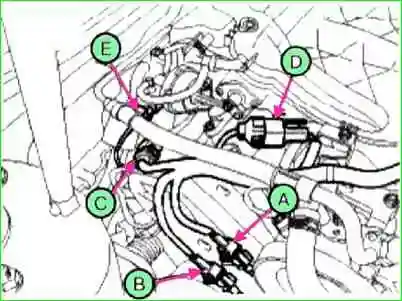

Ziehen Sie den Stecker (A) des MAF-Sensors ab.

Trennen Sie den Belüftungsschlauch (B) vom Luftfilterschlauch.

Entfernen Sie den Lufteinlassschlauch und die Luftfilterbaugruppe (C).

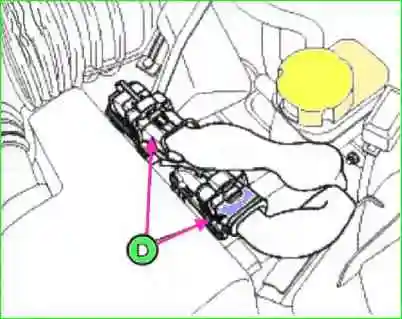

- Trennen Sie den PCM-Stecker (D).

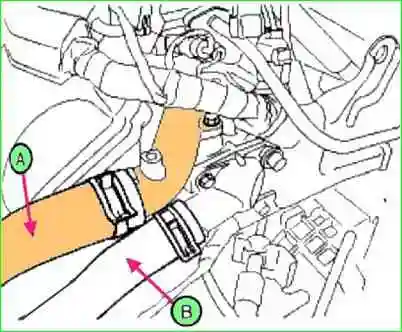

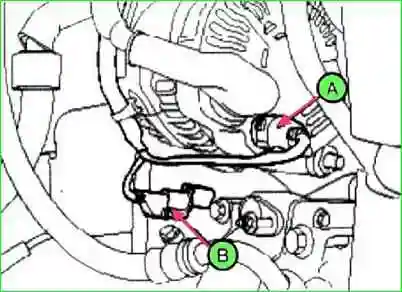

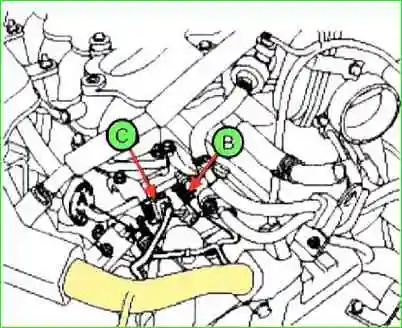

Entfernen Sie die oberen und unteren Kühlerschläuche (B)

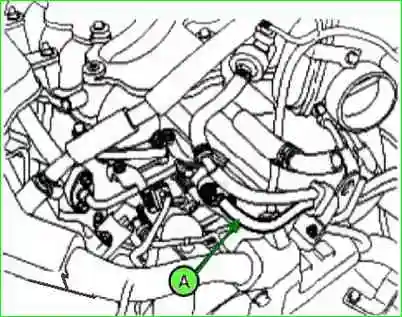

Entfernen Sie den Kraftstoffeinlassschlauch (A) von der Hauptleitung

Elektrische Anschlüsse trennen.

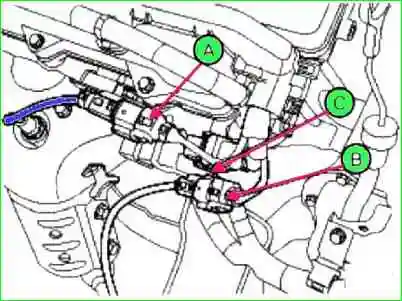

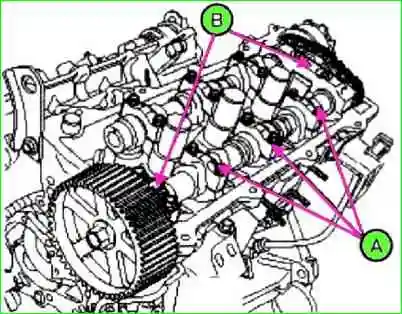

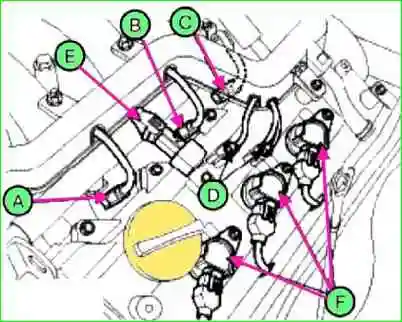

- Trennen Sie die Anschlüsse Nr. 1 und Nr. 2 des Klopfsensors (A, B), der Einspritzdüsen (C), der Zündspulenverkabelung (D) und des VIS-Anschlusses Nr. 1 (E).

Trennen Sie die Anschlüsse des Sauerstoffsensors in der ersten Reihe.

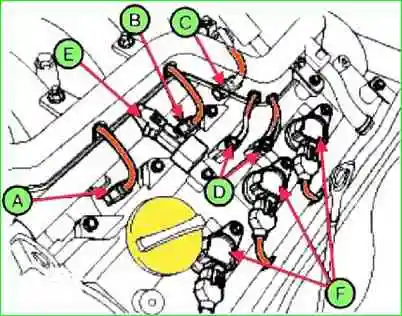

Trennen Sie die Anschlüsse der Hochdruckleitung (A, B, C), der Erdungskabel (D), des Kondensators (E) und der Zündspule (F).

Trennen Sie die Anschlüsse Nr. 1 und Nr. 2 der Ventile (A, B) und des Öltemperatursensors (C)

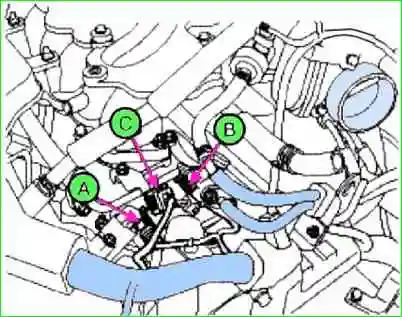

Trennen Sie die Anschlüsse des MAP-Sensors (A), der Drosselklappensteuerung (B) und der positiven Kurbelgehäuseentlüftung (C).

Trennen Sie den Stecker der Lichtmaschine (A) und des A/C-Kompressors (B).

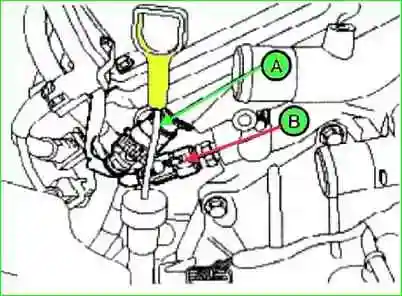

Ziehen Sie den Stecker (B) des Nockenwellenpositionssensors der Bank Nr. 2 und des Kühlmitteltemperatursensors ab.

Ziehen Sie die Anschlüsse (A, B) der Lambdasonde Nr. 2 und den Kurbelwellenpositionssensor (C) ab.

Ziehen Sie den Stecker (A) des Nockenwellenpositionssensors der Bank Nr. 1 ab.

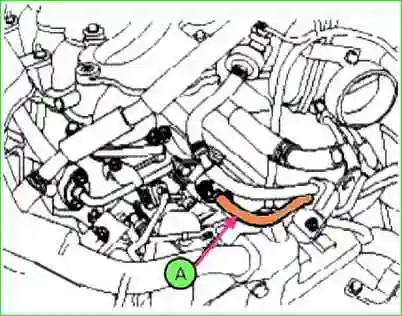

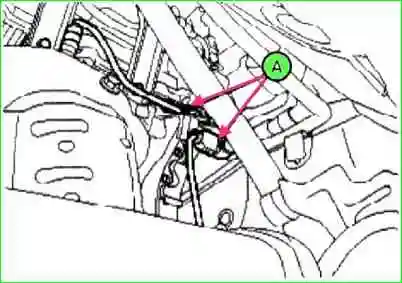

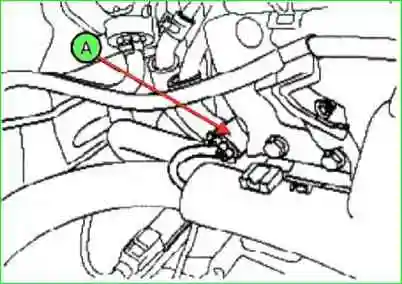

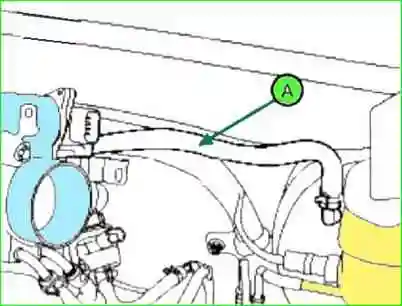

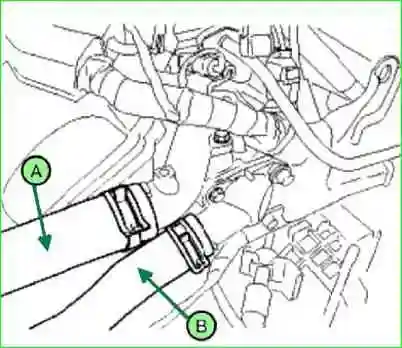

Trennen Sie den Bremsunterdruckschlauch (A)

Heizschläuche entfernen.

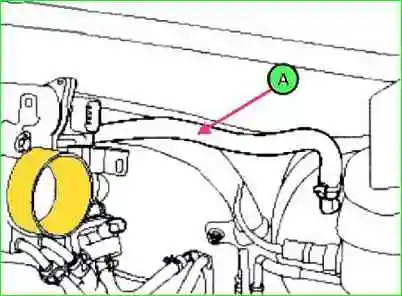

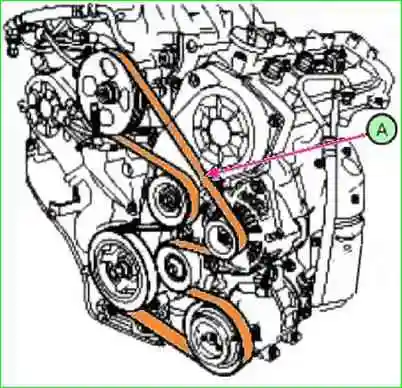

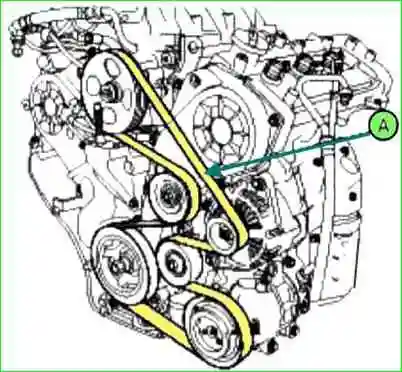

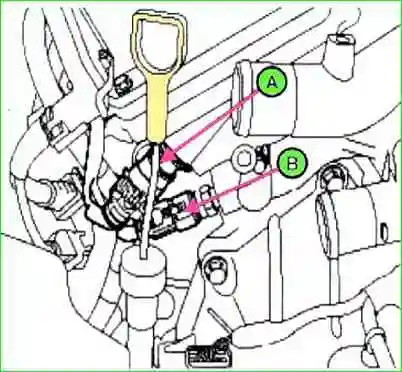

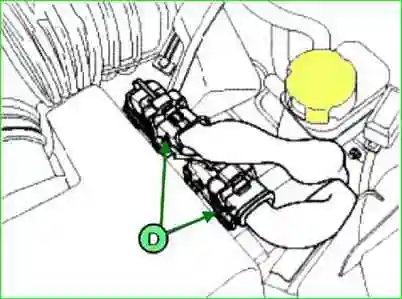

Entfernen Sie den Nebenantriebsriemen (A).

Entfernen Sie die Servolenkungspumpe.

Entfernen Sie die Abgaskrümmerbaugruppe.

Entfernen Sie die Ansaugkrümmerbaugruppe.

Entfernen Sie den Zahnriemen.

Entfernen Sie die Zündspulen.

Entfernen Sie den Thermostat.

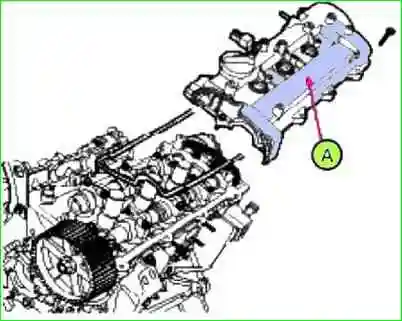

Entfernen Sie die Zylinderkopfabdeckung (A).

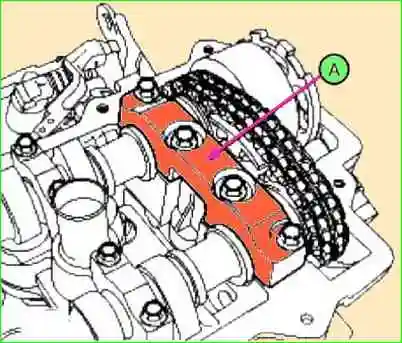

Entfernen Sie den Nockenwellenlagerdeckel (A)

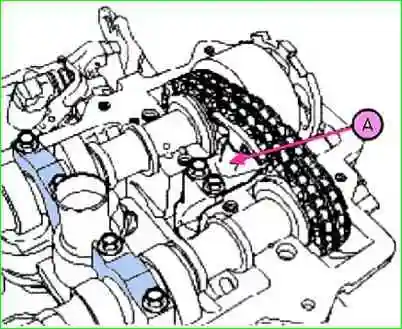

Entfernen Sie den Steuerkettenspanner (A)

Entfernen Sie die Nockenwelle.

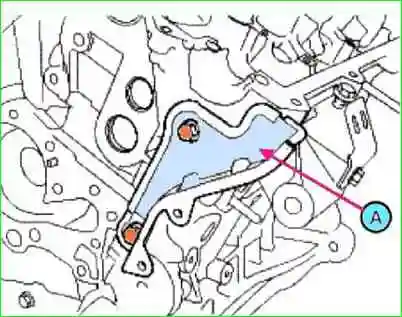

Entfernen Sie die hintere Abdeckung des Antriebsriemens der zweiten Reihe (A).

Entfernen Sie die hintere Abdeckung des Antriebsriemens Nr. 1 (A).

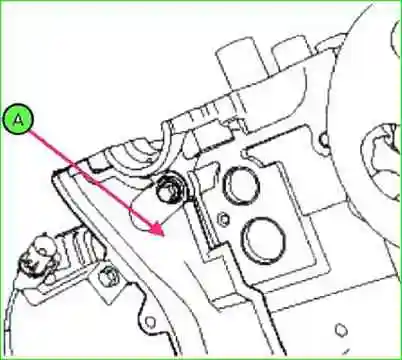

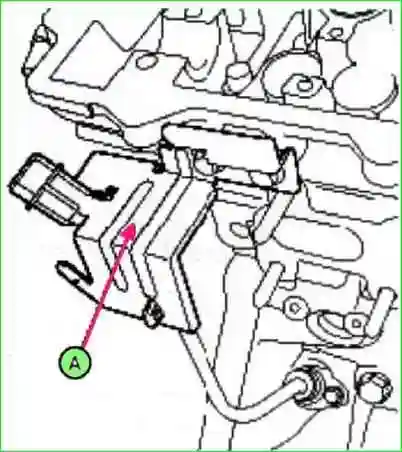

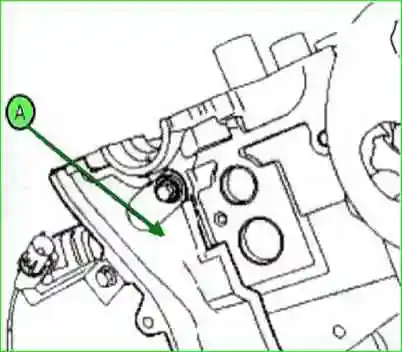

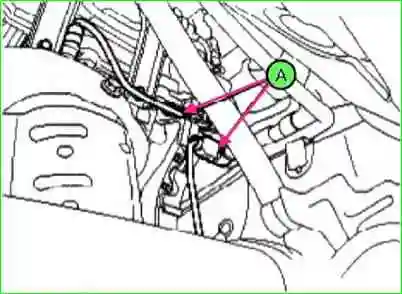

Entfernen Sie die Steckerhalterung (A) des Kurbelwellen-Positionssensors

Entfernen Sie die Zylinderkopfbaugruppe.

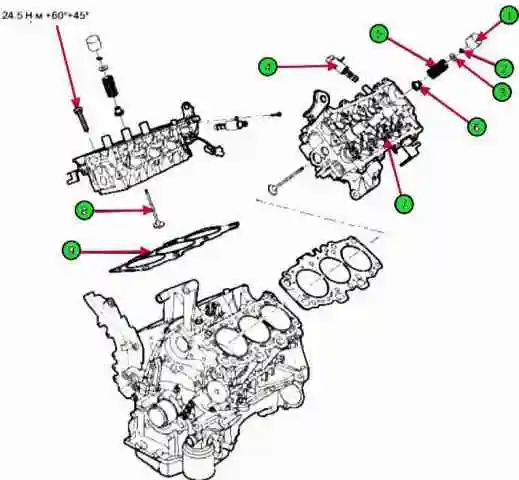

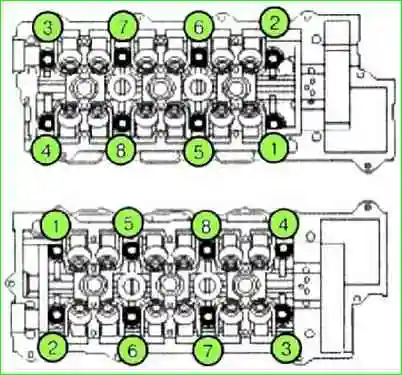

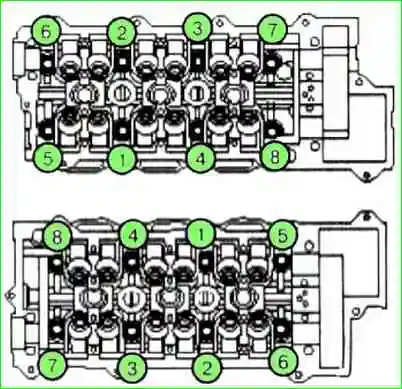

Entfernen Sie die Schrauben in 2–3 Schritten in der im Bild gezeigten Reihenfolge

Eine falsche Installation kann zu Schäden am Zylinderkopf führen.

Nachdem Sie den Zylinderkopf entfernt haben, legen Sie den Block auf eine Holzoberfläche.

Stellen Sie sicher, dass die Oberfläche zwischen Blockkopf und Block nicht beschädigt ist.

Installieren

Spülen Sie alle Teile vor dem Einbau ab,

Verwenden Sie immer eine neue Zylinderkopfdichtung und Abgaskrümmerdichtung.

Verwenden Sie immer neue Schrauben Erfassen des Zylinderkopfes.

Die Zylinderkopfdichtung besteht aus Metall. Achten Sie darauf, sie nicht zu beschädigen.

Drehen Sie die Kurbelwelle, um den Kolben des ersten Zylinders auf die OT-Position zu bringen.

Nach dem Einbau der Zylinderblockdichtung installieren Sie den Blockkopf.

Geben Sie beim Einbau die Maße der linken und rechten Zylinderkopfdichtungen an.

Zylinderkopfschrauben mit Unterlegscheibe in der folgenden Reihenfolge festziehen:

- - Bei der Montage der Unterlegscheibe muss die markierte Fläche oben sein.

- - Tragen Sie beim Einbau der Schrauben Motoröl auf die Gewinde der Schrauben und die Oberfläche der Unterlegscheiben auf. Anzugsdrehmoment: 24,5 Nm

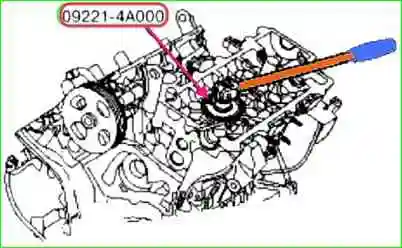

Ziehen Sie die Schrauben mithilfe des Spezialwerkzeugs (09221-4А000) mit der Winkelanzugsmethode fest.

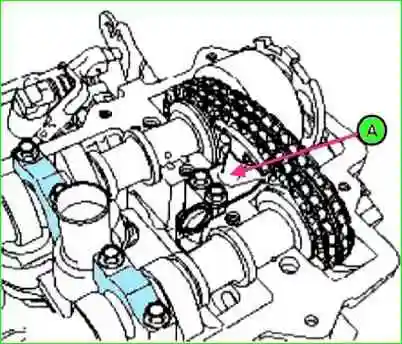

Bauen Sie die Phasenschieberbaugruppe und das Steuerkettenrad mit dem Fixierstift in den an der Einlassnockenwelle montierten Phasenschieber ein

Stellen Sie sicher, dass sich der Stift nicht im Ölversorgungsanschluss befindet. Anzugsdrehmoment: 66,7 - 78,5 Nm.

Nachdem Sie die Phasenschieberschrauben angebracht haben, drehen Sie die Phasenschieberbaugruppe von Hand gegen den Uhrzeigersinn und platzieren Sie den Stift in der entsprechenden Position.

Befestigen Sie den Sechskantbereich der Nockenwelle mit einem Schraubstock und ziehen Sie dann die Schrauben fest. Reparieren Sie nicht den Phasenschieber oder das Kettenrad

Montieren Sie die Nockenwelle an der Zylinderkopfbaugruppe.

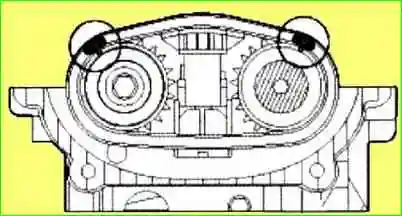

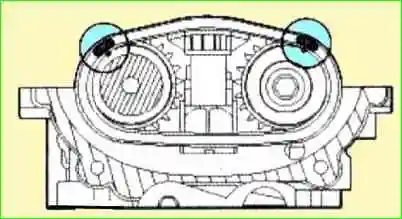

- Richten Sie die Markierungen am Einlass- und Auslassritzel der Nockenwellenkette und der Steuerkette aus.

Zum Zusammenbau müssen beide Markierungen oben sein

Montieren Sie die Einlass- und Auslassnockenwellen am Zylinderkopf und achten Sie dabei auf die Markierungen.

Bauen Sie den Steuerkettenspanner ein.

- - Installieren Sie den Stift, indem Sie auf den Kettenspanner drücken.

- - Installieren Sie den Spanner (A) am Zylinderkopf.

- - Entfernen Sie nach der Installation den Stift vom Spanner.

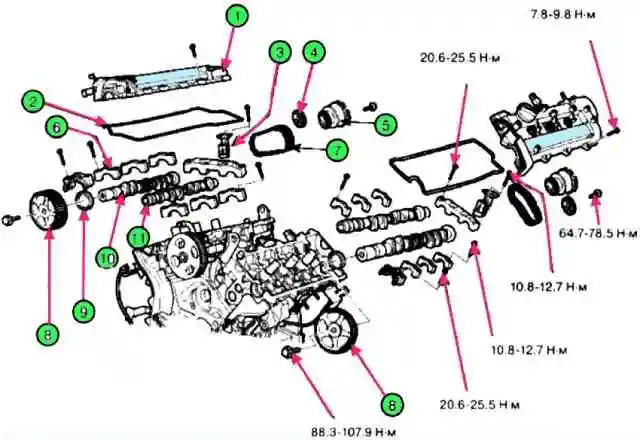

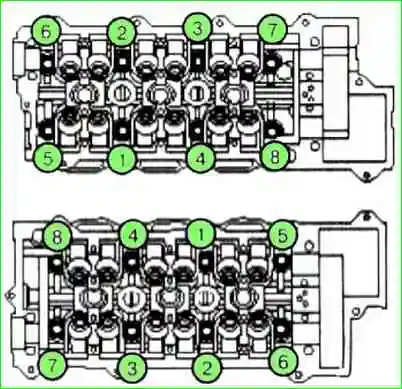

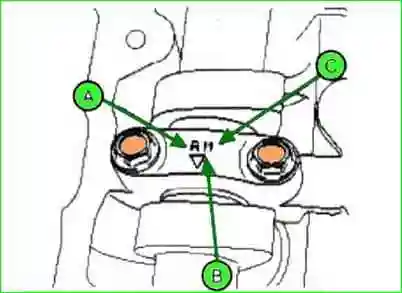

Die Nockenwellenlagerdeckel montieren. Anzugsdrehmoment: Schraube (A: 6x38): 10,8 - 12,7 Nm, Schraube (6: 8x38): 20,6 - 22,5 Nm.

Achten Sie beim Einbau der Lagerdeckel auf die in der Abbildung gezeigten Markierungen und bringen Sie sie in der richtigen Position an.

Drehen Sie beim Einbau der Lagerdeckel die Kurbelwelle, um den Kolben in der Mitte des Blocks zu platzieren Es kann zu einer Kollision zwischen Ventil und Kolben kommen.

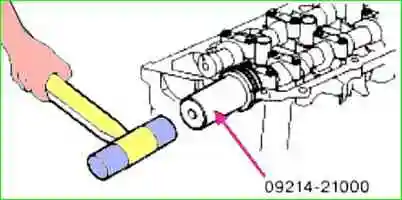

Mit dem Spezialwerkzeug (09214-21000) den Nockenwellen-Öldichtring einbauen.

Vor dem Einbau Motoröl auftragen

Die Nockenwellenabdeckung muss fest mit der Zylinderkopfbaugruppe verbunden sein.

Erstellen Sie keine außermittige Last.

Das Nockenwellenrad einbauen.

- - Halten Sie den Sechskantbereich der Nockenwelle in einen Schraubstock und schrauben Sie die Schrauben ein. Anzugsdrehmoment: 88,3-107,9 Nm

- - Wenn Sie die Nockenwelle durch eine neue ersetzen, überprüfen Sie das Ventilspiel und bauen Sie dann den Stößel ein.

Zur Vorbeugung Überprüfen Sie die Kollision von Ventil und Kolben, drehen Sie das Kurbelwellenrad drei Umdrehungen vom oberen Totpunkt des ersten Zylinders und messen Sie dann das Ventilspiel.

Montieren Sie die Steckerhalterung des Kurbelwellen-Positionssensors.

Montieren Sie die hintere Abdeckung (A) des Zahnriemens der ersten Reihe.

Montieren Sie die hintere Abdeckung (A) des Zahnriemens der zweiten Reihe.

Die Länge von Bolzen B ist größer als die Länge von Bolzen C.

Zylinderkopfdeckel einbauen

- Entfernen Sie Öl, Staub und Dichtmittel von der Zylinderoberfläche, bevor Sie die Zylinderkopfhaube montieren.

Fünf Minuten nach dem Auftragen des Dichtmittels auf die Nockenwellenabdeckung die Zylinderkopfabdeckung wieder zusammenbauen.

Zylinderkopfschrauben in der richtigen Reihenfolge festziehen (A). Anzugsdrehmoment: 7,8 - 9,8 Nm

- Starten Sie den Motor nicht innerhalb von 30 Minuten nach der Montage der Zylinderkopfhaube.

Bauen Sie keine alte Zylinderkopfdichtung ein.

Zahnriemen einbauen.

Markierungen am linken und rechten Nockenwellenrad ausrichten.

Um zu verhindern, dass Ventil und Kolben kollidieren, drehen Sie das Kurbelwellenritzel drei Umdrehungen vom oberen Totpunkt des ersten Zylinders und richten Sie dann die Markierungen auf den Ritzeln aus.

Nachdem Sie die Markierungen auf den Nockenwellenrädern ausgerichtet haben, drehen Sie das Kurbelwellenrad drei Umdrehungen im Uhrzeigersinn und richten Sie die Markierung des Kurbelwellenrads aus, um den Kolben des Zylinders Nr. 1 auf den oberen Totpunkt zu bringen.

- Zahnriemen einbauen.

- Thermostatbaugruppe installieren.

- Installieren Sie die Ansaugkrümmerbaugruppe.

- Montieren Sie die Abgaskrümmerbaugruppe.

- Bauen Sie die Servolenkungspumpe ein.

Installieren Sie den Antriebsriemen (A).

Heizungsschlauch installieren.

Schließen Sie den Bremsunterdruckschlauch (A) an.

Schließen Sie die Motorverkabelungsstecker an.

Schließen Sie den Stecker (A) des Nockenwellenpositionssensors der ersten Reihe an.

Verbinden Sie die Anschlüsse des Kurbelwellen-Positionssensors (C) und der vorderen und hinteren Lambdasonden (A, B) der zweiten Reihe.

Verbinden Sie die Anschlüsse des Wassertemperatursensors (B) und des Nockenwellenpositionssensors (A) der zweiten Reihe.

Schließen Sie die Steckverbinder der Lichtmaschine (A) und des A/C-Kompressors (B) an.

Schließen Sie die Anschlüsse des Ölabsolutdrucksensors (A), des Drosselklappenstellungssensors (B) und des Kurbelgehäuseentlüftungsventils (C) an

Verbinden Sie die Anschlüsse von Ventil 1 und Nr. 2 (A, B) und den Öltemperatursensor (C).

Verbinden Sie die Anschlüsse der Einspritzdüsen (A, B, C), der Erdungskabel (D), des Kondensators (E) und der Zündspulen (F).

Verbinden Sie die Anschlüsse (A) der vorderen und hinteren Lambdasonde der ersten Reihe.

Klopfsensorstecker Nr. 1 und Nr. 2 (A, B), Einspritzdüsen (C), Zündspulenkabel (D) und VIS (E) anschließen.

Installieren Sie den Kraftstoffeinlassschlauch (A) am Hauptrohr.

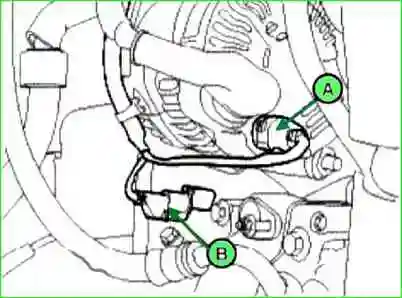

Montieren Sie den oberen (A) und unteren (B) Kühlerschlauch.

Installieren Sie den Lufteinlassschlauch und die Luftfilterbaugruppe.

- PCM-Anschlüsse (D) anschließen.

Installieren Sie den Lufteinlassschlauch und die Luftfilterbaugruppe (C).

Verbinden Sie den Belüftungsschlauch (B) mit dem Filterschlauch.

Schließen Sie den Stecker des Luftmassensensors an.

Kühlmittel auffüllen.