Im Kraftstoffeinspritzsystem des Motors beträgt der Druck 30 MPa (3 kgf/cm 2)

Daher ist es verboten, die Verbindungen der Kraftstoffleitungen bei laufendem Motor oder unmittelbar nach dem Abstellen zu lösen.

Um Arbeiten zur Reparatur des Stromversorgungssystems an einem gerade abgestellten Motor durchzuführen, ist es notwendig, zunächst den Druck im Stromversorgungssystem zu reduzieren.

2–3 Stunden nach dem Abstellen des Motors sinkt der Druck im System auf nahezu Null.

Ein grundlegendes Merkmal des ZMZ-4062-Motorantriebssystems ist das Fehlen eines Vergasers, der die Funktionen der Gemischbildung und der Dosierung des Luft-Kraftstoff-Gemisches in die Motorzylinder vereint.

Bei dem in diesem Motor installierten verteilten Einspritzsystem sind diese Funktionen getrennt – die Düsen führen eine dosierte Kraftstoffeinspritzung in das Ansaugrohr durch, und die in jedem Moment des Motorbetriebs erforderliche Luft wird von einem System bestehend aus einer Drosselklappe und zugeführt ein Leerlaufregler.

Das Kraftstoffeinspritzsystem und das Zündsystem werden von einem elektronischen Motorsteuergerät gesteuert, das kontinuierlich die Motorlast, die Fahrzeuggeschwindigkeit, den thermischen Zustand des Motors und der Umgebung sowie den optimalen Verbrennungsprozess in den Motorzylindern überwacht Verwendung geeigneter Sensoren.

Diese Steuerungsmethode ermöglicht es, die optimale Zusammensetzung des brennbaren Gemisches in jedem einzelnen Moment des Motorbetriebs sicherzustellen, wodurch Sie maximale Leistung bei möglichst geringem Kraftstoffverbrauch und geringer Abgastoxizität erzielen können.

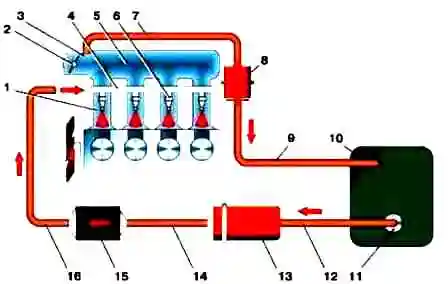

Das Schema des Kraftstoffeinspritzsystems ist in der Abbildung dargestellt.

Schema des Stromversorgungssystems des Motors ZMZ-4062, ZMZ-40522, ZMZ-40524: 1 - Einlassrohr; 2 - Luftdrossel; 3 - Gas; 4 - Kraftstoffleitung des Motors; 5 - Empfänger; 6 - Düse; 7 - Vakuumschlauch; 8 - Druckminderventil; 9 - Kraftstoffablassschlauch; 10 - Kraftstofftank; 11 - Kraftstofftankempfänger; 12 - Niederdruck-Kraftstoffleitung; 13 - Kraftstoffpumpe; 14,16 - Hochdruck-Kraftstoffleitung; 15 - Kraftstofffeinfilter

Kraftstofftank 10 geschweißt, gestanzt, mit zwei Stahlklammern durch Dichtungen unter dem Boden des Gepäckraums befestigt.

Oben am Kraftstofftank befinden sich ein Kraftstoffeinlass und ein Kraftstoffstandsensor.

Neben dem Kraftstofftank unter dem Boden der Karosserie befindet sich eine elektrische Kraftstoffpumpe, die über eine Kraftstoffleitung mit dem Kraftstofftank verbunden ist.

Um Vibrationen zu reduzieren, ist die Pumpenhalterung über Gummipads am Boden befestigt.

Von der Pumpe wird der Kraftstoff dem im Motorraum installierten Kraftstofffilter zugeführt und gelangt von dort in die Kraftstoffleitung des Motors, die am Ansaugrohr des Motors angeschlossen ist.

Von der Kraftstoffleitung des Motors wird Kraftstoff durch Einspritzdüsen in das Ansaugrohr eingespritzt.

Überschüssiger Kraftstoff wird über ein Druckminderventil am hinteren Ende der Motorkraftstoffleitung zum Kraftstofftank abgelassen.

Zusätzlich zu dem im Diagramm gezeigten Elementstromversorgungssystem umfasst es einen im Motorraum installierten Luftfilter, der über einen Gummischlauch mit einem Luftmassenmesser verbunden ist, der wiederum mit einer am Motorraum installierten Drosselklappe verbunden ist Luftbehälter sowie ein Leerlaufregler, ebenfalls am Luftbehälter installiert.

Die Düse ist ein elektromechanisches Ventil, bei dem die Rückschlagventilnadel durch eine Feder gegen den Sitz gedrückt wird.

Wenn von der Steuereinheit ein elektrischer Impuls an die Wicklung des Elektromagneten angelegt wird, hebt sich die Nadel und öffnet das Zerstäuberloch, durch das Kraftstoff dem Ansaugrohr des Motors zugeführt wird.

Die vom Injektor eingespritzte Kraftstoffmenge hängt von der Dauer des elektrischen Impulses ab.

Reduzierventil ist ein durch eine Membran geteilter Behälter, an dem ein Ventil befestigt ist, das unter der Wirkung einer Feder die Kraftstoffablassöffnung verschließt.

Das Druckminderventil hält einen konstanten Druck im Versorgungssystem von etwa 0,3 MPa aufrecht.

Der obere Teil des Druckminderventils ist über einen Vakuumschlauch mit dem Empfänger verbunden.

Wenn der Druckabfall im Empfänger nicht mehr als 0,3 MPa beträgt, wird das Ventil geschlossen und der Druck im Versorgungssystem steigt.

Wenn der Kraftstoffdruck mehr als 0,3 MPa erreicht, biegt sich die Membran, öffnet das Loch und überschüssiger Kraftstoff wird in den Kraftstofftank abgelassen.

Sobald der Kraftstoffdruck auf 0,3 MPa sinkt, kehrt die Membran in ihre ursprüngliche Position zurück und verschließt die Kraftstoffablassöffnung.

Der Luftmassenmesser wird verwendet, um die Luftmenge zu bestimmen, die in die Motorzylinder gelangt.

Die Signale des Sensors werden an das Motorsteuergerät gesendet und sind einer der Parameter, die dann die Dauer der Einspritzung bestimmen Einspritzdüsen – die Kraftstoffmenge hängt von der Luftmenge zu einem bestimmten Zeitpunkt ab.

Das Hauptelement des Sensors ist ein Platinfaden, der im Betrieb auf bis zu 150 °C erhitzt wird.

Während die Motoransaugluft durch das Sensorgehäuse strömt, kühlt sich das Filament ab und die Sensorelektronik ist ständig bestrebt, die Filamenttemperatur auf 150 °C zu halten.

Die zur Aufrechterhaltung der Fadentemperatur aufgewendete elektrische Leistung ist ein Parameter, anhand dessen das Motorsteuergerät die Dauer des an die Düsen angelegten elektrischen Impulses bestimmt.

Der Grad der Abkühlung des Platinfadens hängt nicht nur von der Menge, sondern auch von der Temperatur der vorbeiströmenden Luft ab, die durch einen thermischen Kompensationswiderstand bestimmt wird, der das vom Sensor an die Steuereinheit gelieferte Signal entsprechend korrigiert.

Um die Kohlenmonoxidmenge in den Abgasen im Leerlauf regulieren zu können, verfügt das Elektronikmodul über einen variablen Widerstand, mit dessen Schraube Sie den Wert des vom Sensor an die Elektronik gelieferten Signals manuell ändern können Steuereinheit, wodurch sich die Dauer des den Einspritzdüsen zugeführten Impulses und damit die Menge des eingespritzten Kraftstoffs ändert.

Um den Platinfaden von Verunreinigungen zu reinigen, legt das Elektronikmodul periodisch eine erhöhte Spannung an ihn an, wodurch er sich auf bis zu 1000 °C erhitzt. In diesem Fall werden alle Einlagen verbrannt.

Wenn der Sensor ausfällt, schaltet das Motorsteuergerät ein Backup-Programm ein, das einen Motorbetrieb mit leicht veränderten, aber akzeptablen Leistungs- und Verbrauchseigenschaften gewährleistet. Gleichzeitig leuchtet die Kontrollleuchte im Kombiinstrument auf.

Der Leerlaufregler dient dazu, die eingestellte Leerlaufdrehzahl des Motors beim Starten, Warmlaufen und bei Lastwechseln durch die Aktivierung von Nebenaggregaten unverändert beizubehalten.

Der Regler ist ein Schieberventil mit elektromagnetischer Steuerung und dient dazu, dem Ansaugrohr unter Umgehung der Drosselklappe zusätzliche Luft zuzuführen.

Wenn der Leerlaufregler ausfällt oder kein Kontakt im Steckerblock vorhanden ist, ist die Stabilität der Leerlaufdrehzahl gestört (die Drehzahl „schwebt“).

Die Kontrollleuchte im Kombiinstrument geht an.

Wenn die Leerlaufdrehzahl instabil ist und die Kontrollleuchte nicht aufleuchtet, muss die Dichtheit der Verbindungsschläuche überprüft werden.

Der Drosselklappenstellungssensor, ein doppelter variabler Halbleiterwiderstand, ist an der Drosselklappe auf derselben Achse wie die Drosselklappe installiert.

Anhand des Signals des Sensors ermittelt das Motorsteuergerät die Stellung der Drosselklappe, um die Dauer des elektrischen Impulses an die Einspritzdüsen und den optimalen Zündzeitpunkt zu berechnen.

Das bestimmende Signal ist der Wert des Spannungsabfalls am variablen Widerstand des Sensors, der je nach Stellung der Drosselklappe (vollständig geschlossen, teilweise geöffnet, vollständig geöffnet) variiert.

Wenn ein Sensor ausfällt, arbeitet das Motorsteuergerät gemäß dem im ((Speicher)) gespeicherten Backup-Programm und verwendet Daten von anderen Sensoren. Gleichzeitig leuchtet die Kontrollleuchte im Kombiinstrument auf.

Der Geschwindigkeits- und Timing-Sensor befindet sich vorne am Motor auf der rechten Seite.

Anhand des Signals des Sensors ermittelt das Motorsteuergerät die Winkelposition der Kurbelwelle und deren Drehzahl.

Anhand der Frequenz der vom Sensor während der Drehung der auf der Kurbelwellenriemenscheibe montierten Synchronisierungsscheibe erzeugten Signale bestimmt das Steuergerät die Drehzahl der Motorkurbelwelle und synchronisiert die Kraftstoffzufuhr durch die Einspritzdüsen und die Zündung Timing mit dem Arbeitsprozess des Motors.

Wenn der Kurbelwellenpositionssensor ausfällt, startet der Motor nicht, da das Steuergerät ohne Empfang eines Signals vom Sensor die Einspritz- und Zündsysteme nicht einschaltet.

Der Klopfsensor befindet sich oben am Motorblock auf der rechten Seite und ist mit einer Mutter und einem Federring befestigt.

Es wird verwendet, um den Zeitpunkt der Detonation zu bestimmen, wenn der Motor mit Benzin mit einer niedrigeren Oktanzahl als erforderlich läuft, wenn der Motor überhitzt und der Fahrer den falschen Fahrmodus wählt.

Der Klopfsensor basiert auf dem Prinzip des piezoelektrischen Effekts.

Wenn ein piezoelektrisches Element aus Cermet mechanisch beaufschlagt wird, entsteht in ihm ein elektrischer Strom.

Die mechanische Wirkung wird durch eine Trägheitsscheibe ausgeführt, die die Stoßwelle wahrnimmt, die bei der Detonationsverbrennung des Kraftstoffgemisches in der Brennkammer und im Motorzylinder entsteht.

In diesem Fall entsteht im Sensor ein Spannungsimpuls, den dieser vom Stecker an das Steuergerät weiterleitet.

Anhand dieses Signals korrigiert das Steuergerät den Zündzeitpunkt, bis die Detonation aufhört.

Fehler Sensor oder eine Fehlfunktion in seinem Stromkreis führt dazu, dass der optimale Zündzeitpunkt bei einer Detonation nicht gegeben ist. Gleichzeitig leuchtet die Kontrollleuchte im Kombiinstrument auf.

Der Phasensensor befindet sich hinten am Zylinderkopf auf der linken Seite.

Das Funktionsprinzip des Sensors basiert auf dem Hall-Effekt.

Wenn eine an der Nockenwelle befestigte Metallplatte am Ende des Sensorkerns vorbeiläuft, wird ein Impuls erzeugt, der es dem Steuergerät ermöglicht, den Zeitpunkt der Position zu bestimmen

Kolben des 1. Zylinders im oberen Totpunkt während des Kompressionshubs und ein Einspritzsignal an die Düse dieses bestimmten Zylinders anlegen.

Die weitere Impulsversorgung erfolgt durch die Steuereinheit gemäß der in ihrem Programm festgelegten Reihenfolge der Zylinderbetätigung.

Bei Ausfall des Phasensensors schaltet das Steuergerät in den Standby-Modus mit Kraftstoffversorgung aller Zylinder gleichzeitig. Gleichzeitig bleibt die Motorleistung erhalten, der Kraftstoffverbrauch steigt jedoch deutlich.

Eine Fehlfunktion des Sensors wird durch eine Warnleuchte im Kombiinstrument signalisiert.

Ein Luftfilter mit einem trockenen Wechselfilterelement aus gewelltem Filterpapier befindet sich rechts vorne im Motorraum.

Das Filterelement wird mit einer Flügelmutter am Filterdeckel befestigt, und der Deckel wird mit drei Federklammern am Gehäuse befestigt.

Elektrische Kraftstoffpumpe vom Rotationstyp, angetrieben von einem Gleichstrommotor, befindet sich direkt im Pumpengehäuse und arbeitet im Kraftstoff.

In diesem Zusammenhang gibt es in der Pumpe keine Dichtungen beweglicher Teile und die Reibflächen werden durch fließenden Kraftstoff geschmiert.

Ein in der Pumpe eingebautes Rückschlagventil verhindert, dass nach dem Ausschalten der Zündung Kraftstoff aus der Hochdruck-Kraftstoffleitung in den Tank fließt.

Die elektrische Kraftstoffpumpe ist eine nicht trennbare Konstruktion und muss bei Ausfall ausgetauscht werden.

Der Kraftstofffilter ist im Motorraum oberhalb des Unterdruck-Bremskraftverstärkers eingebaut.

Der Austausch des Standardfilters durch einen anderen, beispielsweise einen Einheitsfilter in einem Kunststoffgehäuse, ist aufgrund des hohen Kraftstoffdrucks im System strengstens verboten.

Kurbelgehäuseentlüftungssystem vom geschlossenen Typ, erzwungen, wirkt aufgrund des Vakuums in der Ansaugleitung.

Im Leerlauf des Motors und bei geringer Last werden bei geschlossener Drosselklappe Kurbelgehäusegase durch den Schlauch des kleinen Zweigs des Systems direkt in das Ansaugrohr des Motors und dann in die Zylinder gesaugt.

In anderen Modi erfolgt der Ausstoß der Kurbelgehäusegase durch den Schlauch des Hauptzweigs des Systems in die Drosselklappe und von dort in die Ansaugleitung.

Während des Betriebs ist es notwendig, die Dichtheit der Verbindung und die Sauberkeit der Rohrleitungen zu überwachen, da das Öl im Motor bei Ausfall der Kurbelgehäuseentlüftung schnell oxidiert und altert.

Verstopfungen der Systemleitungen führen aufgrund eines übermäßigen Druckanstiegs der Kurbelgehäusegase zu Öllecks durch die Öldichtungen und Motordichtungen.