Das Kraftstoffversorgungssystem sorgt für die Reinigung des Kraftstoffs und seine gleichmäßige Verteilung in abgemessenen Portionen und zu genau festgelegten Zeitpunkten in den Motorzylindern.

Die Motoren verwenden ein geteiltes Kraftstoffversorgungssystem, bestehend aus einer Einspritzpumpe Typ 337 mit Drehzahlregler, einer Kraftstoffansaugpumpe, Einspritzdüsen, Grob- und Feinfiltern, einer Vorstartpumpe, Hochdruck- und Niederdruck- Druckkraftstoffleitungen, ein elektromagnetisches Ventil und Bördelstopfen. EFU.

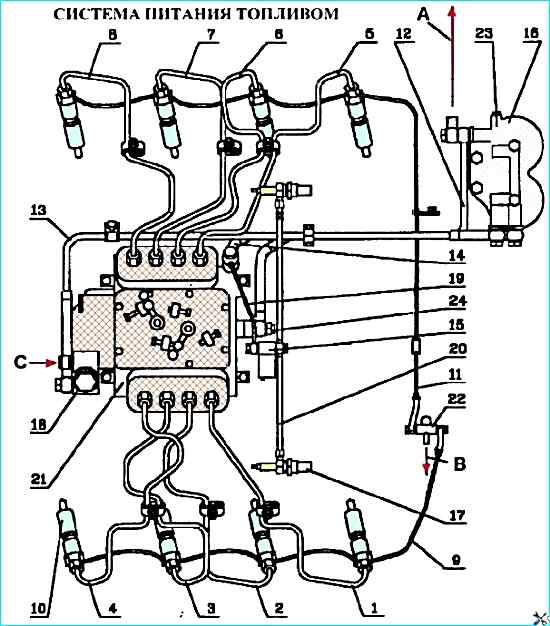

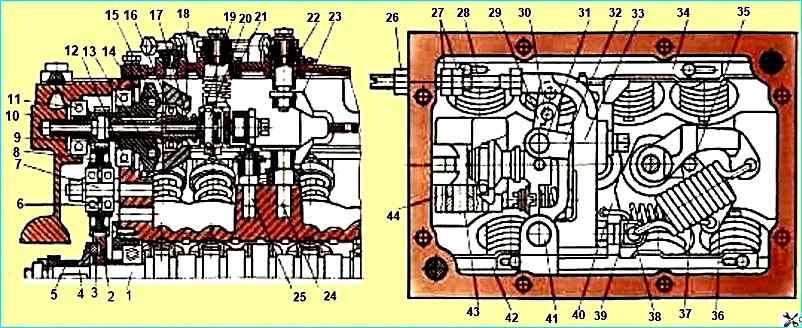

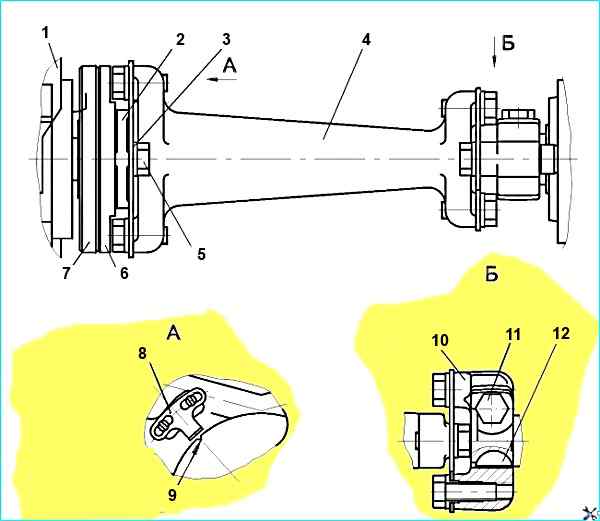

Kraftstoffversorgungssystem des Motors: 1, 8 - Hochdruck-Kraftstoffleitungen; 9 - Kraftstoffablassrohr für die Injektoren des linken Kopfes; 10 - Düse; 11 - Kraftstoffablassrohr für die Injektoren des rechten Kopfes; 12 - Auslassrohr der Kraftstoffeinspritzpumpe; 13 - Auslassrohr der Kraftstoffpumpe; 14 - Kraftstoffzuleitung der Hochdruck-Kraftstoffpumpe: 15 - EFU-Ventil; 16 - Kraftstoff-Feinfilter; 17 - Fackelkerze; 18 - Kraftstoffpumpe; 19 - Kraftstoffzuleitung zum EFU-Ventil, 20 - Kraftstoffleitung vom Magnetventil zu den Stiftzündkerzen; 21 - Kraftstoffeinspritzpumpe; 22 - T-Stück; 23 - Strahlventil; 24 - Bypassventil der Kraftstoffeinspritzpumpe; (A, B) - Ablassen von Kraftstoff in den Tank; (C) - Kraftstoffzufuhr vom Kraftstoffgrobfilter

Das Diagramm des Kraftstoffversorgungssystems ist in Abbildung 1 dargestellt.

Im Kraftstoffversorgungssystem der Anlage, in der der Motor verwendet wird, müssen ein Grobkraftstofffilter und eine Vorstart-Kraftstoffpumpe installiert sein.

Kraftstoff aus dem Tank wird durch den Grobfilter und die Vorstartpumpe 18 von der Kraftstoff-Ansaugpumpe zum Feinfilter 16 gefördert.

Vom Filter wird der Kraftstoff durch die Niederdruck-Kraftstoffleitung 14 zur Hochdruck-Kraftstoffpumpe 21 geleitet, die den Kraftstoff entsprechend der Betriebsreihenfolge der Zylinder durch die Hochdruckleitungen 1 verteilt. -8 zu den Injektoren 10. Die Injektoren spritzen den Kraftstoff in die Brennräume.

Überschüssiger Kraftstoff und damit auch die in das System gelangte Luft wird über das Bypassventil der Kraftstoffhochdruckpumpe 24 über die Leitung 12 und die Ventildüse 23 des Feinfilters in den Kraftstofftank abgeleitet.

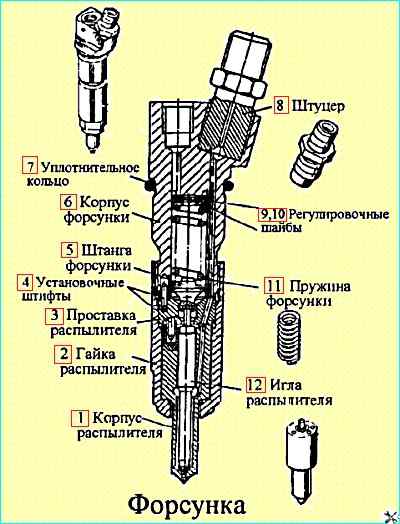

Bei der Düse (siehe Abb. 2) handelt es sich um eine geschlossene Düse mit Fünfdüsen-Sprühsystem und hydraulischer Steuerung des Nadelhubmoduls. 273-31 für Motormod. 740.11-240. mod. 273-21 mit einem Sprüher von JSC „YAZDA“ oder Mod. 273-51 mit einem BOSCH-Sprühgerät für Motoren Mod. 740.13-260 und 740.14-300.

Alle Teile des Injektors sind im Gehäuse 6 zusammengebaut. Der Abstandshalter 3 und das Gehäuse 1 des Zerstäubers, in dem sich die Nadel 12 befindet, sind mit einer Mutter 2 am unteren Ende des Injektorgehäuses befestigt.

Körper und Nadel des Zerstäubers bilden ein Präzisionspaar. Die Spritze verfügt über fünf Sprühlöcher.

Raum 3 und Gehäuse 1 werden durch Stifte 4 relativ zum Gehäuse 6 fixiert.

Ein Ende der Feder 11 ruht auf der Stange 5, die die Kraft auf die Sprühnadel überträgt, und das andere Ende auf einem Satz Einstellscheiben 9, 10.

Der Kraftstoff wird dem Injektor unter hohem Druck durch die Armatur 8 mit eingebautem Schlitzfilter 13 zugeführt, dann durch die Kanäle des Gehäuses 6, des Abstandshalters 3 und des Körpers des Zerstäubers 1 - in den Hohlraum zwischen dem Körper des Zerstäubers und der Nadel 12 und, indem man sie anhebt, wird in den Zylinder eingespritzt.

Der durch den Spalt zwischen Nadel und Zerstäuberkörper ausgetretene Kraftstoff wird über die Kanäle im Injektorkörper abgeleitet und über die Ablassrohre 9 und 11 (siehe Abb. Kraftstoffversorgungssystem des Motors) in den Tank abgelassen.

Der Injektor wird in den Zylinderkopf eingebaut und mit Halterungen befestigt. Das Ende der Sprühmutter ist mit einer gewellten Kupferdichtung gegen Gaslecks abgedichtet.

Dichtring 7 schützt den Hohlraum zwischen Injektor und Zylinderkopf vor Staub und Wasser.

Aufgrund der Möglichkeit eines Motorausfalls ist der Einbau von Spritzgeräten anderer Modelle als den im Handbuch angegebenen strengstens untersagt.

Für Motormod. 740.11-240 ermöglicht den Einbau von Injektoren Mod. 273-21 und 273-51, verwendet bei Motoren Mod. 740.13.-260 und 740.14-300

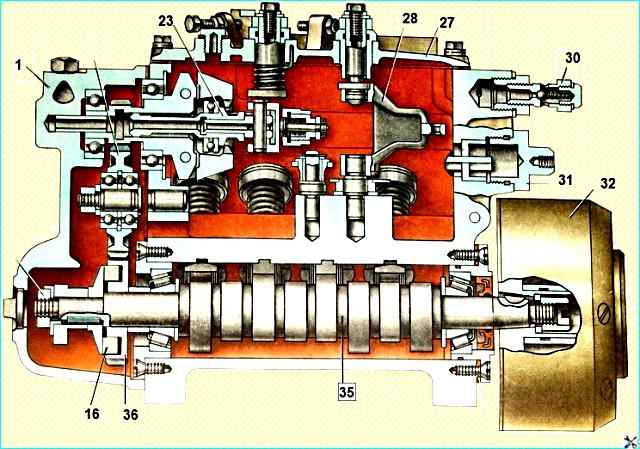

Die Hochdruck-Kraftstoffpumpe (siehe Abb. Hochdruck-Kraftstoffpumpe) ist dafür ausgelegt, die Motorzylinder zu bestimmten Zeitpunkten mit Kraftstoff zu versorgen Zeit der genau dosierten Kraftstoffportionen unter hohem Druck

Der Motor 740.11-240 ist mit einer Kraftstoffeinspritzpumpe Mod. ausgestattet. 337-40 mit einem Kolbendurchmesser von 11 mm und einem Kolbenhub von 13 mm, einem verstärkten Einspritzpumpenkörper mit einem Tunnel für eine Nockenwelle mit vergrößertem Durchmesser und verstärkten Lagern, einem Hochleistungs-Auslassventil mit einem Durchmesser von 7 mm.

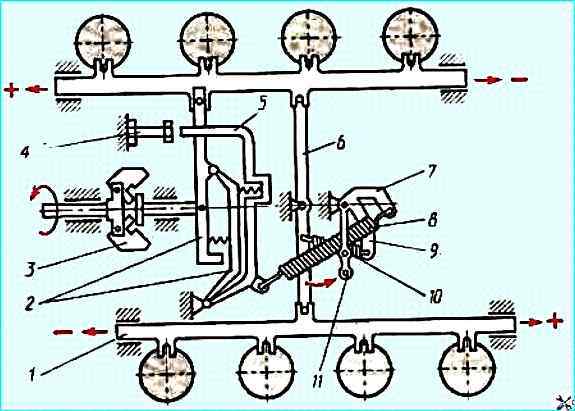

All-Mode-Drehzahlregler: 1 - Nockenwelle; 2 - Antriebszahnrad, 3 - Gummicracker, 4 - Antriebszahnradflansch, 5 - Antriebsexzenter der Kraftstoffeinspritzpumpe, 6,11,12 - Kugellager; 7, 13, 24, 25, 41, 43 - Achsen; 8 - Zwischenzahnrad, 9 - Einstellscheiben, 10 - hintere Abdeckung, 14 - Sicherungsring, 15 - Gewichtshalter; 16 - Axiallager, 17 - Gewichtskupplung, 18 - Gewichte; 19 - hartnäckige Ferse; 20, 31 - Finger, 21 - Anschlaghebel; 22 - Steuerhebelwelle, 23 - Federhebel, 26, 27 - Muttern, 28 - Nenn-Kraftstoffzufuhrschraube, 29 - Stifte, 32 - Kupplungshebel, 33 - Reglerhebel; 34, 42 - Zahnstangen, 36 - Startfederhebel, 37 - Zahnstangenhebel, 30, 35 - Hauptreglerfeder, 38 - Einstellschraube, 39 - Startfeder, 40 - Zwischenzahnstangenhebel, 44 - Rolle

Die Hochdruck-Kraftstoffpumpe ist mit einer automatischen Einspritzverstellungskupplung (AFIAC) mit einem Nenndrehwinkel der angetriebenen Kupplungshälfte im Verhältnis zur führenden Kupplung von 1° ausgestattet.

Der Motor 740.14-300 ist mit einer Kraftstoffeinspritzpumpe Mod. ausgestattet. 337-80.01 mit einem Kolbendurchmesser von 10 mm und einem Kolbenhub von 13 mm.

Die Hochdruck-Kraftstoffpumpe ist mit einem Automatikgetriebe mit einem Nenndrehwinkel der angetriebenen Kupplungshälfte relativ zur führenden Kupplung von 4°30 ausgestattet.

Der Motor 740.13-260 ist mit einer Kraftstoffeinspritzpumpe Mod. ausgestattet. 337-42 mit einem Kolbendurchmesser von 11 mm und einem Kolbenhub von 13 mm. Einspritzpumpe ohne automatisches Steuersystem.

Im Körper 1 der Einspritzpumpe sind acht Abschnitte eingebaut, die aus einem Körper 6, einer Kolbenhülse 8, einem Kolben 7, einer Drehhülse 4 und einem Auslassventil 10 bestehen, das durch eine Armatur 11 gegen die Kolbenhülse gedrückt wird. durch eine Dichtung 12.

Der Kolben führt unter der Einwirkung der Nockenwelle 35 und der Feder 3 eine Hin- und Herbewegung aus.

Der Drücker ist mit dem Cracker 49 gegen Verdrehen im Gehäuse gesichert.

Die Nockenwelle rotiert in Wälzlagern 34, die in den Deckeln eingebaut und am Pumpenkörper befestigt sind.

Das Axialspiel der Nockenwelle wird durch 33 Distanzscheiben eingestellt. Das Spiel sollte nicht mehr als 0,1 mm betragen.

Um die Kraftstoffzufuhr zu erhöhen, wird Kolben 7 durch Hülse 4 gedreht, die über die Achse des Hebels mit Zahnstange 5 der Pumpe verbunden ist.

Die Zahnstange läuft in Führungsbuchsen 30. Ihr überstehendes Ende ist durch einen Stopfen 31 verschlossen.

Auf der gegenüberliegenden Seite der Pumpe befindet sich die Schraube 48, mit der die Kraftstoffzufuhr für alle Abschnitte der Pumpe eingestellt wird. Die Schraube ist mit einem Stopfen verschlossen und versiegelt.

Der Kraftstoff wird der Pumpe über einen speziellen Anschluss zugeführt, an dem ein Niederdruckrohr 14 mit einer Schraube befestigt ist. Dann fließt der Kraftstoff durch Kanäle im Gehäuse zu den Einlassöffnungen der Kolbenbuchsen 8.

Am vorderen Ende des Gehäuses, wo der Kraftstoff aus der Pumpe austritt, ist ein Bypassventil 29 installiert, das einen Druck in der Niederdruckleitung bei Betriebsarten von 0,13-0,19 MPa (1,3-1,9 kgf/cm 2 ).

Der Ventilöffnungsdruck wird durch die Auswahl der Einstellscheiben 50 im Inneren des Ventilkegels eingestellt.

Die Schmierung der Pumpe erfolgt durch pulsierende Zirkulation unter Druck aus dem allgemeinen Schmiersystem des Motors.

Der Drehzahlregler ist ein Allmodus-Direktregler, der die den Zylindern zugeführte Kraftstoffmenge je nach Last ändert und dabei eine bestimmte Kurbelwellendrehzahl aufrechterhält.

Funktionsschema des Drehzahlreglers: 1 - Zahnstange der Einspritzpumpe; 2 - Gewicht des Kupplungshebels; 3 Halter; 4 - Einstellschraube der Kraftstoffzufuhr, 5 - Reglerhebel; 6 - Zahnstangenhebel; 7 - Federhebel; 8 - Reglerfeder; 9 - Startfederhebel; 10 - Frühlingsbeginn; 11 - Reglersteuerhebel

Der Regler wird im Kollaps des Einspritzpumpengehäuses eingebaut (siehe Abb. Einspritzpumpe).

Das Antriebszahnrad befindet sich auf der Nockenwelle der Pumpe e ist das Reglerrad 36, dessen Drehung durch Gummicracker 16 übertragen wird.

Das angetriebene Zahnrad ist mit dem 19-Gewichtshalter als eine Einheit gefertigt und rotiert auf zwei Kugellagern.

Wenn sich der Halter dreht, divergieren die auf den Achsen 20 schwingenden Gewichte 22 unter der Einwirkung der Zentrifugalkräfte und bewegen die Kupplung 23 über das Axiallager 21.

Die am Stift 24 anliegende Kupplung bewegt wiederum den Hebel der Gewichtskupplung 45.

Ein Ende des Hebels ist an der Achse 46 befestigt, das andere ist über einen Stift mit der Zahnstange der Kraftstoffpumpe verbunden.

Hebel 11 (Abb. Funktionsschema des Geschwindigkeitsreglers) zur Steuerung des Reglers ist starr mit Hebel 7 verbunden.

Feder 8 ist an Hebel 7 befestigt. Startfeder 10 ist an Hebel 9 und 6 befestigt.

Beim Betrieb des Reglers werden die Fliehkräfte der Gewichte durch die Kraft der Feder 8 ausgeglichen.

Bei steigender Kurbelwellendrehzahl bewegen die Gewichte unter Überwindung des Widerstands der Feder 8 den Hebel 2 der Gewichtskupplung mit der Zahnstange der Einspritzpumpe – die Kraftstoffzufuhr nimmt ab.

Bei abnehmender Kurbelwellendrehzahl verringert sich die Fliehkraft der Gewichte, und Hebel 2 mit der Zahnstange der Einspritzpumpe bewegt sich unter Einwirkung der Federkraft in die entgegengesetzte Richtung – Kraftstoffzufuhr und Kurbelwellendrehzahl nehmen zu.

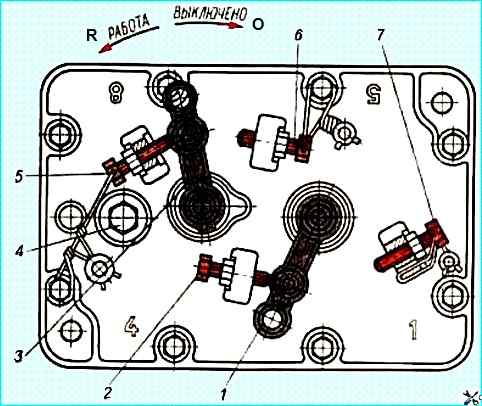

Die Unterbrechung der Kraftstoffzufuhr erfolgt durch Drehen des Hebels 3 (Abb. Deckel Einspritzpumpenregler) bis zum Stillstand des Motors, bis dieser an Bolzen 6 anschlägt.

In diesem Fall wird Hebel 3, nachdem er die Kraft der Feder 8 überwunden hat (Abb. Diagramm der Drehzahlregelung), die Hebel 2 und 5 über den Stift 47 (Abb. Einspritzpumpe) drehen, die Zahnstange wird sich bewegen, bis die Kraftstoffzufuhr wird komplett unterbrochen.

Wenn die Kraft vom Motorstopphebel entfernt wird, kehrt dieser unter der Wirkung der Feder 25 (Abb. Kraftstoffeinspritzpumpe) in seine Arbeitsposition zurück.

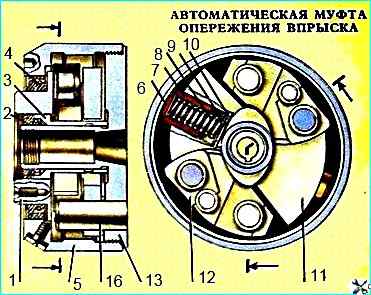

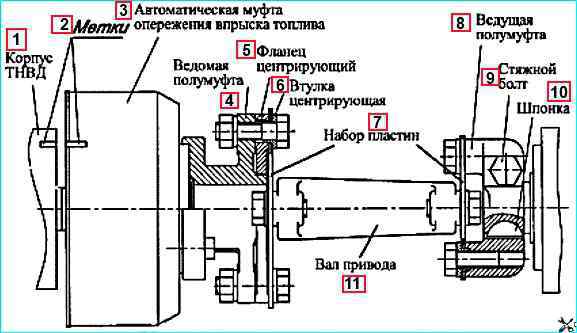

Automatische Einspritzverstellungskupplung: 1 - führende Halbkupplung; 2, 4 - Manschette; 3 - vordere Hälfte der Kupplungsmuffe; 5 - Körper; 6 - Einstellbeläge; 7 - Federbecher; 8 Feder; 9, 15 - Unterlegscheibe; 10 - Sicherungsring; 11 - Gewicht mit einem Finger; 12 - Abstandshalter; 13 - angetriebene Halbkupplung; 14 - Dichtring; 16 - Achslasten

Mod. automatische Einspritzverstellung der Kupplung. 333 für Motor 740.11-240 und Mod. 333-60 für Motor 740.14-300 (siehe Abbildung) ändert den Beginn der Kraftstoffzufuhr abhängig von der Kurbelwellendrehzahl des Motors.

Die Kupplung stellt den optimalen Beginn der Kraftstoffzufuhr für den Arbeitsvorgang im gesamten Bereich der Geschwindigkeitsmodi ein.

Dadurch werden ein akzeptabler Schadstoffausstoß im Abgas, ein akzeptabler Wirkungsgrad und Prozessstabilität bei verschiedenen Motordrehzahlen gewährleistet.

Bei Motormods. 740.11-240 und 740.14-300 verwenden eine Hochenergie-Einspritz-Vorverstellkupplung mit einem 25-mm-Landekegel.

Die angetriebene Halbkupplung 13 ist mit einem Keil und einer Mutter mit Unterlegscheibe an der konischen Oberfläche des vorderen Endes der Nockenwelle der Einspritzpumpe befestigt, die vordere Halbkupplung 1 befindet sich auf der angetriebenen Nabe (sie kann sich darauf drehen ).

Zwischen Nabe und Halbkupplung ist eine Hülse 3 eingebaut.

Die Gewichte 11 schwingen auf den in die angetriebene Kupplungshälfte eingedrückten Achsen 16 in einer Ebene senkrecht zur Drehachse der Kupplung.

Das Distanzstück 12 der vorderen Kupplungshälfte liegt mit einem Ende am Lastbolzen und mit dem anderen Ende am Profilvorsprung an.

Feder 8 versucht, die Last in der Anschlagposition gegen Hülse 3 der vorderen Kupplungshälfte zu halten.

Wenn die Drehzahl der Motorkurbelwelle (Nockenwelle der Einspritzpumpe) zunimmt, divergieren die Gewichte unter der Einwirkung der Fliehkräfte, wodurch sich die angetriebene Kupplungshälfte relativ zur führenden in Drehrichtung der Nockenwelle dreht. , was zu einer Vergrößerung des Einspritzwinkels führt.

Wenn die Drehzahl der Kurbelwelle (der Nockenwelle der Einspritzpumpe) abnimmt, nähern sich die Gewichte unter der Wirkung der Federn an, die angetriebene Halbkupplung dreht sich zusammen mit der Pumpenwelle in die entgegengesetzte Richtung zur Richtung der Drehung der Welle, was zu einer Verringerung des Einspritzvoreilwinkels führt.

Die Überprüfung und Einstellung der Hochdruck-Kraftstoffpumpe sowie der Austausch von Kolbenpaaren und Dichtungsscheiben von Hochdruck-Kraftstoffpumpenteilen müssen in einer Fachwerkstatt und von einem qualifizierten Fachmann durchgeführt werden.

Der Einbau von Einspritzpumpenmodellen, die nicht dem jeweiligen Motormodell entsprechen, ist aufgrund der Qualitätsminderung verboten den Betriebsprozess des Motors, die Erhöhung der Schadstoffemissionen mit Abgasen, Rauch aus Abgasen und die Vermeidung eines vorzeitigen Motorausfalls

Einspritzpumpenantrieb mit verstärkter Konstruktion

Das Laufwerk ist mit 5 Rück- und Frontplatten von jeweils 0,5 mm Dicke aus 65 G Stahl ausgestattet.

Alle Schrauben im Antrieb der Einspritzpumpe müssen der Festigkeitsklasse R100 entsprechen und mit einem Drehmoment von 6,5–7,5 kgf.m angezogen werden.

Der Anzug aller Schrauben muss mit einem Drehmomentschlüssel überprüft werden.

Überprüfen Sie vor dem Einbau der Schrauben, ob Zentrierbuchsen vorhanden sind.

Federscheiben werden nur unter den Muttern angebracht, die die Platten an der angetriebenen Kupplungshälfte befestigen.

Eine Verformung (Verbiegung) der Vorder- und Hinterplatten ist nicht zulässig. Zuletzt wird die Zugschraube der vorderen Kupplungshälfte des Einspritzpumpenantriebs angezogen.

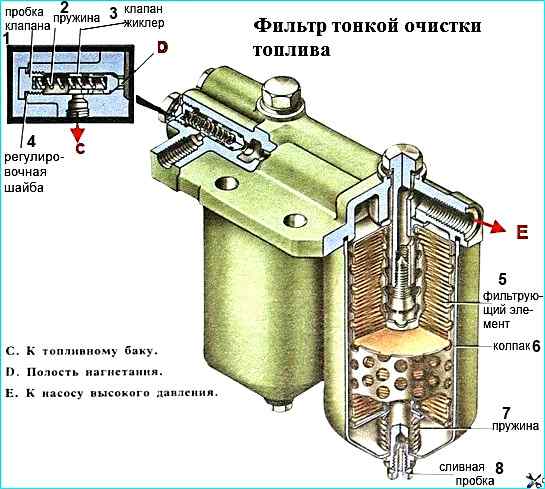

Der Kraftstoff-Feinfilter (siehe Abb. Kraftstofffilter) reinigt den Kraftstoff abschließend, bevor dieser in die Kraftstoff-Hochdruckpumpe gelangt.

Es wird am höchsten Punkt des Kraftstoffversorgungssystems installiert, um Luft zusammen mit einem Teil des Kraftstoffs durch ein Ventil – eine im Filtergehäuse installierte Düse – zu sammeln und in den Tank zu leiten.

Bei einem Druck im Kraftstoffversorgungsraum von 25-45 kPa (0,25-0,45 kgf/cm 2) schaltet das Ventil, und bei einem Druck von 200-240 kPa (2-2,4 kgf/cm siehe 2) öffnet sich das Ventil vollständig und der Kraftstoff kann in den Tank fließen.

ACHTUNG! Beim Ersetzen von Filterelementen müssen die Regeln zur Wartung des Kraftstoffversorgungssystems strikt eingehalten werden. Achten Sie darauf, dass keine Verunreinigungen in das Kraftstoffversorgungssystem des Motors gelangen.

Im Kraftstofffeinfilter dürfen nur freigegebene Filterelementtypen verwendet werden, und zwar: 740.1117040-01, 740.1117040-02, 740.1117040-04.

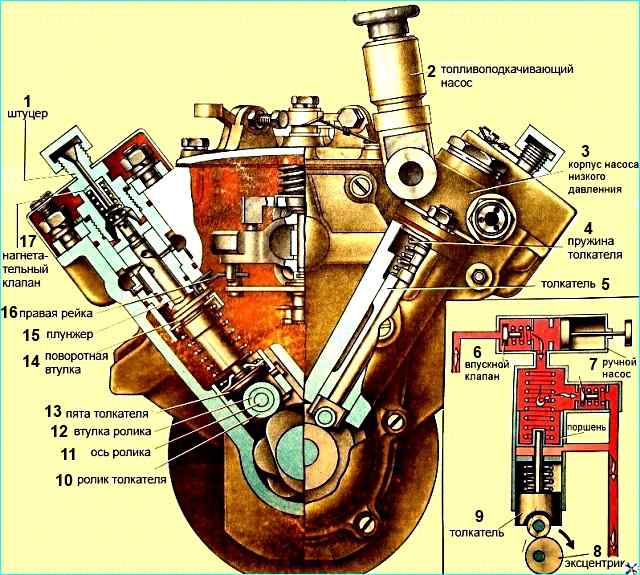

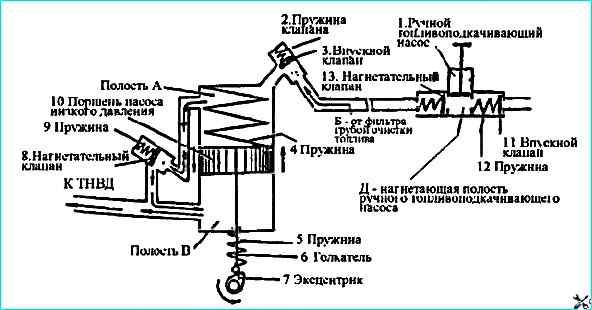

Bei der Kraftstoffpumpe 13 (Abb. Hochdruck-Kraftstoffpumpe) handelt es sich um eine Kolbenpumpe, die Kraftstoff aus dem Tank durch Grob- und Feinfilter in den Einlassraum der Hochdruck-Kraftstoffpumpe fördert.

Die Pumpe ist auf der hinteren Abdeckung des Reglers montiert, ihr Antrieb erfolgt vom Exzenter der Nockenwelle der Einspritzpumpe.

Der Pumpenkörper enthält: einen Kolben, eine Kolbenfeder, eine Stangenbuchse und eine Schubstange, Einlass- und Auslassventile mit Federn.

Der Exzenter der Nockenwelle der Hochdruck-Kraftstoffpumpe überträgt über die Rolle, den Stößel 15 und die Stange eine Hin- und Herbewegung auf den Kolben der Niederdruck-Kraftstoffpumpe.

Hochleistungs-Kraftstoffpumpe ohne Handpumpe.

Das Pumpenbetriebsdiagramm ist in der folgenden Abbildung dargestellt.

Wenn der Stößel abgesenkt wird, bewegt sich Kolben 10 unter der Wirkung von Feder 4 nach unten.

In Hohlraum „A“ wird ein Vakuum erzeugt und Einlassventil 3 drückt Feder 2 zusammen, sodass Kraftstoff in den Hohlraum strömen kann.

Gleichzeitig wird der im Auslasshohlraum „B“ befindliche Kraftstoff unter Umgehung des Auslassventils 8, das durch Kanäle mit beiden Hohlräumen verbunden ist, in die Hauptleitung gedrückt. In der Freistellung verschließt das Auslassventil den Saugraumkanal.

Wenn sich Kolben 10 nach oben bewegt, gelangt der Kraftstoffeinfüllraum „A“ durch das Auslassventil 8 in den Raum „B“ unter dem Kolben, während das Einlassventil schließt.

Wenn der Druck in der Auslassleitung steigt, führt der Kolben keinen vollständigen Hub aus, indem er dem Stößel folgt, sondern bleibt in einer Position, die durch das Gleichgewicht der Kraftstoffdruckkraft auf der einen Seite und der Federkraft auf der anderen Seite bestimmt wird. .

Kraftstoffpumpe vor dem Start Der Kolbentyp dient dazu, das Kraftstoffsystem vor dem Starten des Motors mit Kraftstoff zu füllen und Luft daraus zu entfernen.

Die Pumpe wird in das Kraftstoffsystem des Produkts eingebaut.

Die Pumpe besteht aus einem Körper, einem Kolben, einem Zylinder, einem mit einer Stange montierten Griff, einer Trägerplatte und einer Dichtung.

Das Kraftstoffsystem sollte mithilfe der Vorstart-Kraftstoffpumpe entlüftet werden.

Bei der Aufwärtsbewegung entsteht im Raum unter dem Kolben ein Vakuum.

Einlassventil 11 (siehe Abbildung) öffnet sich und komprimiert Feder 2, sodass Kraftstoff in den Pumpenhohlraum gelangt.

Wenn der Griff nach unten bewegt wird, öffnet sich das Druckventil 13 und unter Druck stehender Kraftstoff gelangt in die Druckleitung. Dadurch wird sichergestellt, dass die Luft aus dem Kraftstoffsystem des Motors durch das FTOT-Strahlventil und das Bypassventil der Hochdruck-Kraftstoffpumpe entfernt wird.

Nach dem Aufpumpen des Systems müssen Sie den Griff absenken und durch Drehen im Uhrzeigersinn fixieren.

Der Kolben drückt gegen die Gummidichtung und dichtet den Saugraum der Niederdruck-Kraftstoffpumpe ab.

ACHTUNG! Das Starten des Motors bei nicht verriegeltem Griff ist nicht zulässig, da die Möglichkeit besteht, dass Luft durch die Kolbendichtung angesaugt wird.

Kraftstoffleitungen werden in Niederdruckleitungen - 0,4-2 MPa (4-20 kgf/cm 2) und Hochdruckleitungen über 20 MPa (200 kgf/cm 2),

Niederdruck-Kraftstoffleitungen bestehen aus 10x1 mm Stahlrohr mit angelöteten Spitzen.

Hochdruck-Kraftstoffleitungen gleicher Länge (1 = 615 mm), hergestellt aus Stahlrohren mit einem Innendurchmesser von 2+0,05 mm durch Anbringen von Anschlusskegeln mit Druckscheiben und Überwurfmuttern an den Enden zum Anschluss an die Kraftstoffeinspritzung Pumpen- und Injektoranschlüsse.

Um Beschädigungen durch Vibrationen zu vermeiden, werden die Kraftstoffleitungen zusätzlich mit Schellen an den Ansaugstutzen befestigt.