Kupplungsantrieb des KamAZ-Fahrzeugs

Kupplungsantrieb erfolgt ferngesteuert, hydraulisch mit pneumatischem Verstärker.

Der pneumatische Verstärker erleichtert dem Fahrer das Auskuppeln und Halten der Kupplung im ausgekuppelten Zustand erheblich.

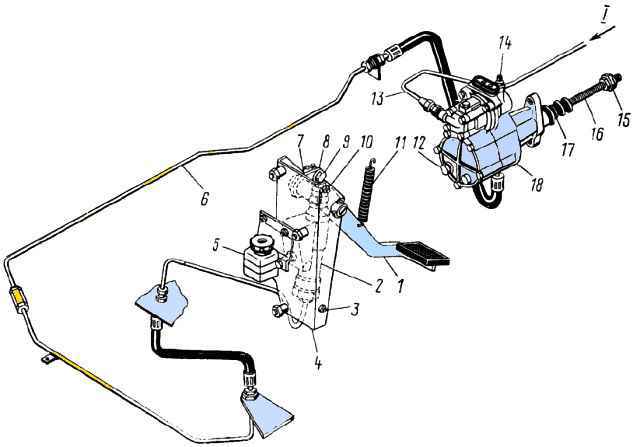

Der Antrieb besteht aus Kupplungspedal 1 (Abb. 1) mit Ausrückfeder 11, Hauptzylinder 2, pneumatischem Verstärker 18, Rohren 6 und Schläuchen zur Zufuhr von Arbeitsflüssigkeit vom Hauptzylinder zum Kupplungsverstärker, Rohr 13 zur Zufuhr von Druckluft Luft vom pneumatischen Bremsantrieb zum Kupplungsverstärker sowie vom Tank 5, der die Kontrolle über den Flüssigkeitsstand ermöglicht.

Antrieb des Kupplungsmechanismus: 1 - Pedal; 2 - Hauptzylinder; 3, 10 - untere und obere Anschläge; 4 - Halterung; 5 - Ausgleichsbehälter; 6 – hydraulische Rohrleitung; 7 - Hebel; 8 - Kolbenschieber; 9 - exzentrischer Finger; 11 - Spannfeder; 12 - Stecker; 13 - Rohrleitung; 14 - Luftablassventil; 15 - sphärische Einstellmutter; 16 – Kolbenschieber des pneumatisch-hydraulischen Verstärkers; 17 - Schutzhülle; 18 - pneumatischer hydraulischer Verstärker; I - Druckluft

Beim Ausrücken der Kupplung wird die Kraft des Fahrerfußes über Pedal, Hebel und Stange auf den Hauptzylinder 2 (Abb. 1) übertragen, von wo aus unter Druck stehende Flüssigkeit über Rohrleitungen 10 in das Gehäuse der Folgevorrichtung gelangt 4, der gleichzeitig für die Versorgung des pneumatischen Verstärkerzylinders 3 mit über die Luftleitung 5 zugeführter Druckluft sorgt.

Gleichzeitig gelangt unter Druck stehende Flüssigkeit vom Hauptzylinder in den Arbeitshydraulikzylinder 6 des Verstärkers.

Die Folgevorrichtung, der pneumatische Verstärkerzylinder und der Arbeitshydraulikzylinder sind in einer Einheit gefertigt – dem pneumohydraulischen Verstärker.

Die Gesamtkraft, bestimmt durch den Luftdruck im pneumatischen Verstärkerzylinder und den Flüssigkeitsdruck im Arbeitszylinder, wird auf die Stange 9 übertragen und sorgt über den Hebel 8, die Welle und die Ausrückhülse für die Bewegung der gelagerten Kupplung 7 erforderlich, um die Kupplung auszurücken.

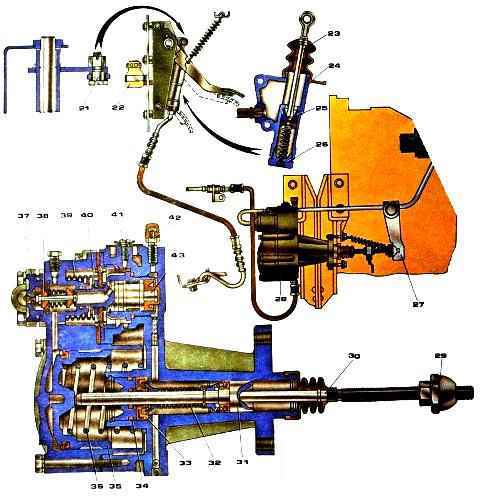

Ein erweitertes Diagramm ist in Abbildung 2 dargestellt.

Wartung des Kupplungsantriebs

Bei Dienst 2:

- - Ziehen Sie die Schrauben fest, mit denen der pneumatische Kupplungsantriebsverstärker befestigt ist:

- - Überprüfen Sie durch externe Inspektion die Dichtheit des Kupplungsantriebs, beseitigen Sie ggf. die Undichtigkeit und entlüften Sie das Antriebshydrauliksystem;

- - Überprüfen Sie die Funktion der Ausrückfedern des Kupplungspedals und des Kupplungsausrückgabelwellenhebels und beheben Sie gegebenenfalls die Störungen;

- - Kupplungsantrieb einstellen;

- - Schmieren Sie das Lager der Ausrückkupplung und die Wellenbuchse der Ausrückgabel.

- - Überprüfen Sie den Flüssigkeitsstand im Kupplungsausgleichsbehälter und füllen Sie ihn bei Bedarf auf;

- - Lassen Sie das Kondensat aus dem lufthydraulischen Verstärker ab, indem Sie den Stopfen 12 abschrauben (siehe Abb. 1).

Die Einstellung des Kupplungsantriebs besteht aus der Prüfung und Einstellung des Leerspiels des Kupplungspedals, des Leerspiels der Kupplungsausrückkupplung und des vollen Hubs des pneumatisch-hydraulischen Verstärkerdrückers.

Die Überprüfung des Leerspiels der Ausrückkupplung erfolgt durch manuelles Bewegen des Gabelwellenhebels von der Einstellkugelmutter 15 des Drückers 16 des pneumatischen hydraulischen Verstärkers des Kupplungsantriebs (in diesem Fall ist dies erforderlich). Trennen Sie die Feder vom Hebel).

Wenn das freie Spiel des Hebels, gemessen bei einem Radius von 90 mm, weniger als 3 mm beträgt, stellen Sie es mit der Kugelmutter des pneumatischen hydraulischen Verstärkerschiebers auf einen Wert von 3,7-4,6 mm ein, was entspricht ein freies Spiel des Kupplungsausrückers von 3,2-4 mm.

Überprüfen Sie anschließend den vollen Hub des Stößels des pneumatisch-hydraulischen Verstärkers, indem Sie das Kupplungspedal ganz durchtreten, wobei der volle Hub des Stößels mindestens 25 mm betragen muss; bei einem kleineren Hub ist das vollständige Ausrücken der Kupplung möglich nicht gewährleistet.

Wenn der Stößelhub des pneumatisch-hydraulischen Verstärkers nicht ausreicht, prüfen Sie das Spiel des Kupplungspedals, die Flüssigkeitsmenge im Hauptzylinder und im Kupplungsbehälter und entlüften Sie gegebenenfalls das Kupplungshydrauliksystem.

Pedalspiel, rel entsprechend dem Betriebsbeginn des Hauptzylinders, sollte 6-12 mm betragen.

Es sollte im mittleren Teil des Kupplungspedalbereichs gemessen werden.

Wenn das Spiel außerhalb der oben angegebenen Grenzen liegt, stellen Sie den Spalt "A" zwischen dem Kolben und dem Kolbenschieber des Hauptzylinders ein.

Stellen Sie den Abstand zwischen dem Kolben und dem Kolbenstößel des Hauptzylinders mit dem Exzenterstift 9 ein (siehe Abb. 1), der das obere Auge des Stößels 8 mit dem Pedalhebel 7 verbindet.

Stellen Sie den Abstand ein, wenn die Zugfeder das Kupplungspedal gegen den oberen Anschlag 10 drückt.

Drehen Sie den Exzenterstift so, dass sich das Pedal vom oberen Anschlag bewegt, bis der Drücker den Kolben 6–12 mm berührt, und ziehen Sie dann die Kronenmutter fest und verstopfen Sie sie.

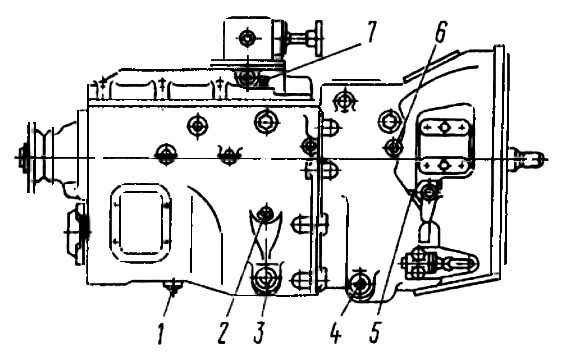

Kupplung schmieren

Schmierstellen: 1 - Ablassschraube; 2 - Einfüllschraube mit Ölstandsanzeige; 3, 4 - Ablassstopfen mit Magnet; 5 - Schmiernippel unterstützen; 6 - Schmiernippel des Ausrücklagers; 7 – Verschnaufpause

Schmieren Sie die Wellenbuchsen der Kupplungsausrückgabel über zwei Schmiernippel 5 und das Lager der Kupplungsausrückkupplung über den Schmiernippel 6. Machen Sie dabei nicht mehr als drei Hübe mit einer Spritze. Andernfalls kann überschüssiges Schmiermittel in das Kupplungsgehäuse gelangen.

Überprüfen Sie den Neva-Flüssigkeitsstand im Ausgleichsbehälter des Hauptzylinders visuell.

Der normale Flüssigkeitsstand im Tank entspricht 15–20 mm ab der Oberkante des Tanks. Das gesamte Flüssigkeitsvolumen im Kupplungshydraulikantrieb beträgt 380 cm 3.

Wechseln Sie während der Wartung "C" (Herbst) die Flüssigkeit im Kupplungshydrauliksystem.

Reparatur

Entlüften Sie das Hydrauliksystem des Kupplungsantriebs, nachdem Sie Undichtigkeiten im Hydraulikantrieb in der folgenden Reihenfolge beseitigt haben:

- Reinigen Sie die Gummischutzkappe des Entlüftungsventils 14 (siehe Abb. 1) von Staub und Schmutz, entfernen Sie sie und stecken Sie den mitgelieferten Gummischlauch auf den Ventilkopf. Tauchen Sie das freie Ende des Schlauchs in Neva-Bremsflüssigkeit, die in einen sauberen Glasbehälter gefüllt ist.

- Drücken Sie das Kupplungspedal drei bis vier Mal kräftig durch und schrauben Sie dann bei gedrücktem Pedal das Entlüftungsventil um eine Viertel- bis Dreivierteldrehung ab.

Unter Druckeinfluss tritt ein Teil der Flüssigkeit und der darin enthaltenen Luft in Form von Blasen durch den Schlauch aus.

- Wenn keine Flüssigkeit mehr austritt, schließen Sie das Entlüftungsventil.

- Wiederholen Sie die Vorgänge gemäß den Absätzen. 2 und 3, bis die Luftabgabe aus dem Schlauch vollständig aufhört.

Während des Entlüftungsvorgangs muss Bremsflüssigkeit in das System eingefüllt werden, wobei der Füllstand im Ausgleichsbehälter des Hauptzylinders nicht um mehr als 2/3 des Normalwerts sinken darf, um zu verhindern, dass atmosphärische Luft in das System gelangt .

Nach Abschluss der Entlüftung bei gedrücktem Kupplungspedal das Entlüftungsventil ganz aufschrauben und erst dann den Schlauch vom Kopf abnehmen und die Schutzkappe aufsetzen.

Stellen Sie als nächstes den normalen Flüssigkeitsstand im Hauptzylinder ein.

Bremsflüssigkeit, die beim Entlüften aus dem Hydrauliksystem austritt, kann nach Absetzen und anschließender Filterung wieder verwendet werden.

Die Pumpqualität wird durch den vollen Hub des pneumatisch-hydraulischen Verstärkerschiebers bestimmt.

Prüfen Sie, ob sich im Arbeitszylinder des lufthydraulischen Verstärkers Kondenswasser gebildet hat.

Um das Kondensat abzulassen, schrauben Sie den Stopfen im Aluminiumgehäuse des lufthydraulischen Verstärkers ab.

Um das Wasser vollständig abzulassen, drücken Sie leicht auf das Kupplungspedal.

Es wird empfohlen, das Hydrauliksystem des Kupplungsantriebs mindestens alle drei Jahre mit technischem Alkohol oder sauberer Bremsflüssigkeit zu spülen, den Hauptzylinder und die pneumatische Servolenkung zu demontieren und frische Bremsflüssigkeit nachzufüllen.

Waschen Sie die Leitungen des Hydrauliksystems mit Alkohol oder Bremsflüssigkeit und blasen Sie sie mit Druckluft durch, nachdem Sie zuvor beide Enden abgetrennt haben.

Befeuchten Sie vor dem Zusammenbau die Kolben und Manschetten des Hydrauliksystems mit Bremsflüssigkeit.

Defekte (verhärtete, beschädigte Arbeitskanten und verschlissene) Manschetten und Schutzhüllen ersetzen.

Wenn Sie den pneumatischen hydraulischen Verstärker austauschen, ersetzen Sie die Abdeckungen.

Wenn Sie den pneumatisch-hydraulischen Verstärker für den Kupplungsantrieb austauschen, entfernen Sie den pneumatisch-hydraulischen Verstärker wie folgt:

- - Luft aus Kreis IV des Hilfsbremssystemantriebs und anderen Verbrauchern durch das Ventil am Empfänger ablassen;

- - Entfernen Sie die Ausrückfeder des Kupplungsausrückgabelwellenhebels, trennen Sie die Luftleitung und den Hydraulikschlauch der Servolenkung und lassen Sie die Flüssigkeit aus dem hydraulischen Antriebssystem ab;

- - Lösen Sie die beiden Schrauben, mit denen der pneumatische hydraulische Verstärker befestigt ist, und entfernen Sie den Verstärker mit der Stange.

So installieren Sie den pneumatisch-hydraulischen Verstärker: Richten Sie die Befestigungslöcher mit den Löchern im Kupplungsgehäuse aus und befestigen Sie den Verstärker mit zwei Schrauben mit einer Feder und Unterlegscheiben; Verbinden Sie den Hydraulikschlauch der pneumatischen Servolenkung und die Luftleitung: Installieren Sie die Ausrückfeder der Kupplungsausrückgabelwelle. Füllen Sie Bremsflüssigkeit in den Ausgleichsbehälter des Hauptzylinders und entlüften Sie das hydraulische Antriebssystem.

Prüfen Sie die Dichtheit der Rohrleitungsanschlüsse (Austritt von Bremsflüssigkeit aus den Anschlüssen ist nicht zulässig), ggf. beseitigen Sie die Undichtigkeit durch Anziehen oder Ersetzen einzelner Elemente der Anschlüsse.

Überprüfen Sie den Abstand zwischen dem Ende der Abdeckung und dem Wegbegrenzer der Getriebeverteilerventilstange und stellen Sie ihn gegebenenfalls ein.

Wenn Sie die Kupplung nach dem Trennen des Getriebes vom Motor entfernen, schrauben Sie zuerst vier M10x1,25x62-Kupplungsschrauben in die Druckplatte, bis sie im Gehäuse anhalten, und lösen Sie dann die Schrauben, mit denen das Kupplungsgehäuse am Schwungrad befestigt ist, und entfernen Sie das Gehäuse mit der Druckplattenbaugruppe, der mittleren und der angetriebenen Scheibenkupplung.

Wenn einzelne Teile der Kupplung ausgetauscht werden, überprüfen Sie vor der Montage am Motor die Position des Druckrings der Ausrückhebel.

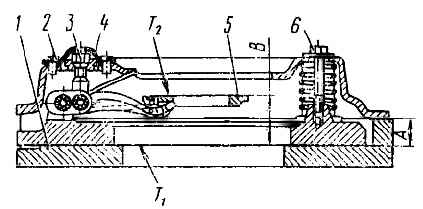

Um die Druckplattenbaugruppe zu überprüfen, installieren und befestigen Sie sie an einem Steuerständer (Abb. 4) oder an einem Schwungrad mit Einsatz. Achten Sie dabei auf das Einbaumaß "A" = (29+0,1) mm und lösen Sie die Befestigungsschrauben .

Die korrekte Position des Druckrings wird durch das Montagemaß "B" = (54+0,3) mm bestimmt, der Schlag des Endes T2 relativ zu T1 sollte nicht mehr als 0,2 mm betragen.

Wenn die Position des Druckrings verletzt ist, stellen Sie die Position des Rings am Gerät mithilfe der Muttern 3 ein und stellen Sie dabei das Maß "B" wieder her, wobei die Auflageflächen aller vier Abziehhebel gleichzeitig den Druckring berühren müssen.

Stellen Sie die Position des Druckrings nicht mit den angegebenen Muttern am Motor ein.

Vor dem Einbau der Kupplung am Motor 15 g Schmiermittel 158 in den Hohlraum des vorderen Antriebswellenlagers in der Kurbelwelle geben.

Montieren Sie die Kupplung mit einem Keildorn, der sicherstellt, dass die Achsen der angetriebenen Scheiben mit der Achse der Kurbelwelle ausgerichtet sind.

Achten Sie auf die richtige relative Lage der Naben der angetriebenen Scheiben – mit kurzen überstehenden Enden zueinander.

Die mittlere Antriebsscheibenbaugruppe sollte sich unter der Wirkung der Ausziehhebel leicht in den Schwungradschlitzen bewegen lassen.

Montieren Sie die Druckplatte mit Gehäusebaugruppe ebenfalls ohne zusätzliche Anpassung, aber ohne Verformungen, am Motorschwungrad. Dies erreichen Sie durch gleichmäßiges Anziehen der Befestigungsschrauben mit einem Drehmoment von 54–61,8 Nm (5,5–6,3 kgcm).

Nachdem die Schrauben, mit denen das Gehäuse am Schwungrad befestigt ist, festgezogen sind, entfernen Sie die Befestigungsschrauben von der Druckplatte.

Der Schlag des Druckrings der Rückzugshebel relativ zur Achse der Kurbelwelle sollte nicht mehr als 0,5 mm betragen.