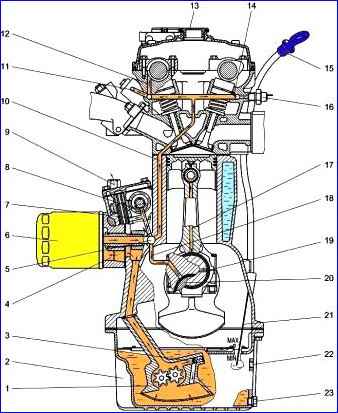

Das Schmiersystem ist ein kombiniertes System mit Ölzufuhr zu den Reibflächen unter Druck und Spritzern sowie einer automatischen Steuerung der Öltemperatur durch ein Thermoventil

Hydraulische Ventilstößel und Kettenspanner sind geschmiert und erfüllen ihre Funktion unter Öldruck.

Das Schmiersystem umfasst: Ölwanne, Ölpumpe mit Einlassrohr und Druckminderventil, Ölpumpenantrieb, Ölkanäle im Zylinderblock, Zylinderkopf und Kurbelwelle, Hauptölfilter, Ölstandsanzeigestab, Thermoventil , Öleinfülldeckel, Ölablassschraube und Öldrucksensoren.

Die Ölzirkulation erfolgt wie folgt.

Pumpe 1 saugt Öl aus Kurbelgehäuse 2 an und fördert es durch den Zylinderblockkanal zum Thermoventil 4.

Schmiersystemdiagramm: 1 - Ölpumpe; 2 - Ölwanne; 3 - Bypassventil der Ölpumpe; 4 - Thermoventil; 5 - zentrale Ölleitung; 6 - Ölfilter; 7, 8, 10, 11, 12, 14, 17, 18, 19 - Ölversorgungskanäle; 9 - Anschlussstück für das Thermoventil zum Ablassen von Öl in den Kühler; 13 - Abdeckung des Öleinfüllrohrs; 15 - Griff der Ölstandsanzeige; 16 - Notöldruckanzeigesensor; 20 - Kurbelwelle; 21 Ölstandsanzeigestäbe; 22 - Anschlussloch für den Ölversorgungsschlauch vom Kühler; 23 - Ölablassschraube

Bei einem Öldruck von 4,6 kgf/cm 2 öffnet sich das Druckminderventil 3 der Ölpumpe und das Öl wird zurück zur Saugzone der Pumpe geleitet, wodurch der Druckanstieg verringert wird im Schmiersystem.

Der maximale Öldruck im Schmiersystem beträgt 6,0 kgf/cm 2.

Wenn der Öldruck über 0,7–0,9 kgf/cm 2 liegt und die Temperatur über plus 81 + 2 °C liegt, beginnt das Thermoventil, den Durchgang für den Ölfluss in den Kühler zu öffnen , abgeführt durch Anschlussstück 9.

Die Temperatur bei vollständiger Öffnung des Thermoventilkanals beträgt plus 109 + 5°C. Gekühltes Öl vom Kühler kehrt durch Loch 22 zum Ölsumpf zurück. Nach dem Thermoventil fließt das Öl zum Hauptölfilter 6.

Das vom Filter gereinigte Öl gelangt in die zentrale Ölleitung 4 des Zylinderblocks, von wo aus es über die Kanäle 18 den Hauptlagern der Kurbelwelle, über die Kanäle 8 den Zwischenwellenlagern und über Kanal 7 zugeführt wird Das obere Lager der Ölpumpen-Antriebswelle wird auch dem hydraulischen Spanner der unteren Nockenwellen-Antriebskette zugeführt.

Von den Hauptlagern wird Öl durch interne Kanäle 19 der Kurbelwelle 20 zu den Pleuellagern geleitet und von dort über Kanäle 17 in den Pleueln zur Schmierung der Kolbenbolzen.

Um den Kolben zu kühlen, wird Öl durch ein Loch im oberen Ende der Pleuelstange auf den Kolbenboden gesprüht.

Vom oberen Lager der Ölpumpen-Antriebswelle wird Öl durch Querbohrungen und den inneren Hohlraum der Welle zugeführt, um das untere Lager der Welle und die Lagerfläche des angetriebenen Zahnrads zu schmieren.

Die Antriebsräder der Ölpumpe werden durch einen Ölstrahl geschmiert, der durch ein Loch in der zentralen Ölleitung gesprüht wird.

Von der zentralen Ölleitung fließt Öl durch Kanal 10 des Zylinderblocks in den Zylinderkopf, wo es über Kanäle 12 den Nockenwellenstützen, über Kanäle 14 den hydraulischen Stößeln und über Kanal 11 dem hydraulischen Spanner zugeführt wird der oberen Nockenwellen-Antriebskette.

Das Öl fließt aus den Spalten in den Ölsumpf im vorderen Teil des Zylinderkopfs und landet auf den Ketten, Spannarmen und Nockenwellenantriebsrädern.

An der Rückseite des Zylinderkopfs fließt Öl durch das Loch im Kopf und durch ein Loch in der Nabe des Zylinderblocks in die Ölwanne.

Das Einfüllen von Öl in den Motor erfolgt über das Öleinfüllrohr des Ventildeckels, der durch den Deckel 13 mit einer Gummidichtung verschlossen ist.

Der Ölstand wird durch die Markierungen auf der Ölstandsanzeige 21 kontrolliert: Der obere Stand ist „MAX“ und der untere Stand ist „MIN“.

Das Öl wird durch ein Loch in der Ölwanne abgelassen, das durch die Ablassschraube 23 mit Dichtung verschlossen wird.

Die Ölreinigung erfolgt durch ein am Ansaugkrümmer der Ölpumpe installiertes Sieb, Filterelemente eines Vollstrom-Ölfilters und auch durch Zentrifugation in den Kurbelwellenkanälen.

Der Öldruck wird mithilfe der Notöldruckanzeige (Warnleuchte auf der Instrumententafel) überwacht, deren Sensor 16 im Zylinderkopf installiert ist.

Die Notfall-Öldruckanzeige leuchtet auf, wenn der Öldruck unter 40–80 kPa (0,4–0,8 kgf/cm 2) fällt.

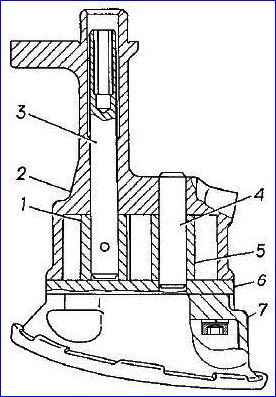

Ölpumpe – Zahnradtyp, intern installiert und Ölwanne, befestigt mit einer Dichtung mit zwei Schrauben am Zylinderblock und einem Halter am Deckel des dritten Hauptlagers.

Ölpumpe: 1 - Antriebsrad; 2 – Körper; 3 - Walze; 4 - Achse; 5 - angetriebenes Zahnrad; 6 - Partition; 7 - Einlassrohr mit Netz und Druckminderventil

Das Antriebsrad 1 ist mit einem Stift fest auf der Welle 3 befestigt, und das Abtriebsrad 5 dreht sich frei auf der Achse 4 und ist in das Pumpengehäuse 2 eingepresst.

Am oberen Ende der Rolle 3 befindet sich ein Sechskantloch, in das die Sechskantwelle des Ölpumpenantriebs passt.

Die Zentrierung der Pumpenantriebswelle wird erreicht, indem der zylindrische Vorsprung des Pumpengehäuses in das Loch im Zylinderblock eingepasst wird.

Der Pumpenkörper ist aus einer Aluminiumlegierung gegossen, die Trennwand 6 und die Zahnräder bestehen aus Cermet.

Ein Einlassrohr 7 aus gegossener Aluminiumlegierung mit einem Netz, in das ein Überdruckventil eingebaut ist, ist mit drei Schrauben am Gehäuse befestigt.

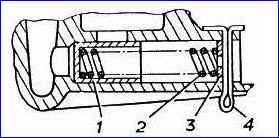

Das Reduzierventil ist ein Kolbenventil, das sich im Einlassrohr der Ölpumpe befindet. Der Ventilkolben besteht aus Stahl und wird einer Nitrocarburierung unterzogen, um die Härte und Verschleißfestigkeit der äußeren Arbeitsfläche zu erhöhen.

Reduzierventil: 1 – Kolben; 2 - Frühling; 3 – Unterlegscheibe; 4 - Splint

Das Druckminderventil wird werkseitig durch Auswahl von Unterlegscheiben 3 einer bestimmten Dicke eingestellt.

Es wird nicht empfohlen, die Ventileinstellung während des Betriebs zu ändern.

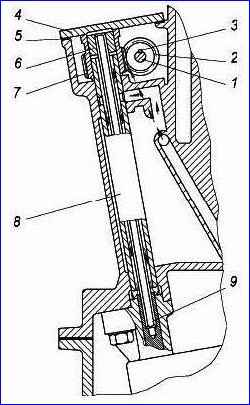

Der Ölpumpenantrieb erfolgt über ein Stirnradpaar von der Zwischenwelle 1 des Nockenwellenantriebs.

Ölpumpenantrieb: 1 - Zwischenwelle; 2 - Antriebsrad; 3 - Schlüssel; 4 – Abdeckung; 5 - Dichtung; 6 - Buchse; 7 - angetriebenes Zahnrad; 8 – Walze; 9 - Sechskantwelle des Ölpumpenantriebs

Das Antriebsrad 2 wird mit einer Segmentfeder 3 auf die Zwischenwelle montiert und mit einer Flanschmutter gesichert.

Das angetriebene Zahnrad 7 wird auf die Rolle 8 gedrückt, die sich in den Bohrungen des Zylinderblocks dreht.

Im oberen Teil des Abtriebsrades ist eine Stahlbuchse 6 mit einem Innensechskantloch eingepresst.

In das Loch der Buchse wird eine Sechskantrolle 9 eingesetzt, deren unteres Ende in das Sechskantloch der Ölpumpenrolle passt.

Oben ist der Ölpumpenantrieb mit einem Deckel 4 verschlossen, der durch eine Dichtung 5 mit vier Schrauben befestigt ist.

Beim Drehen wird das Abtriebsrad mit seiner oberen Endfläche gegen den Antriebsdeckel gedrückt.

Die Antriebs- und Abtriebsschrägräder bestehen aus hochfestem Gusseisen und sind zur Verbesserung ihrer Verschleißfestigkeit nitriert.

Die Sechskantwalze besteht aus legiertem Stahl und ist kohlenstoffnitriert. Die Antriebsrolle 8 besteht aus Stahl mit lokaler Härtung der Auflageflächen durch Hochfrequenzströme.

Ölfilter – am Motor sind Vollstrom-Einweg-Ölfilter mit nicht trennbarem Design installiert.

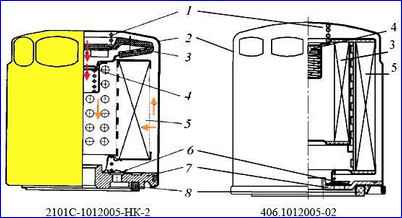

Die Filter 2101S-1012005-NK-2 und 406.1012005-02 sind mit einem Bypassventil-Filterelement ausgestattet, das die Wahrscheinlichkeit verringert, dass unreines Öl beim Starten eines kalten Motors in das Schmiersystem gelangt und das Hauptfilterelement extrem verschmutzt.

Ölfilter: 1 - Feder; 2 - Körper; 3 Bypassventil-Filterelement; 4 - Bypassventil; 5 - Hauptfilterelement; 6 - Anti-Drainage-Ventil; 7 - Abdeckung; 8 - Dichtung

Ölreinigungsfilter 2101S-1012005-NK-2 und 406.1012005-02 funktionieren wie folgt: Öl wird unter Druck durch die Löcher im Deckel 7 in den Hohlraum zwischen der Außenfläche des Hauptfilterelements 5 und dem Gehäuse 2 zugeführt , durchläuft den Filtervorhang des Elements 5, wird gereinigt und gelangt durch das zentrale Loch des Deckels 7 in die zentrale Ölleitung.

Wenn das Hauptfilterelement extrem verschmutzt ist oder während eines Kaltstarts das Öl sehr dick ist und nur schwer durch das Hauptfilterelement fließen kann, öffnet sich das Bypassventil 4 und das Öl gelangt in den Motor und wird von diesem gereinigt Filterelement 3 des Bypassventils.

Anti-Drainage-Ventil 6 vor verhindert, dass beim Parken des Fahrzeugs Öl aus dem Filter austritt und es beim Starten zu einem „Ölmangel“ kommt.

Der Filter 406.1012005-01 ist ähnlich aufgebaut wie die oben vorgestellten Ölfilter, enthält jedoch kein Filterelement 3 des Bypassventils.

Der Ölfilter muss bei der Wartung-1 (alle 10.000 km) gleichzeitig mit einem Ölwechsel ausgetauscht werden.

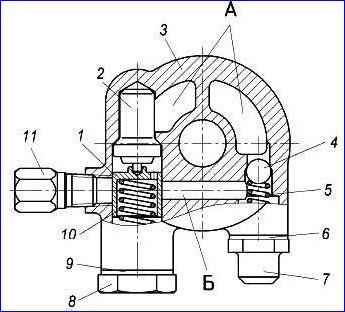

Thermoventil – entwickelt für die automatische Durchflussregelung

Öl in den Ölkühler abhängig von der Öltemperatur und dem Öldruck. Beim Motor ist das Thermoventil zwischen Zylinderblock und Ölfilter eingebaut.

Thermoventil: 1 – Kolben; 2 - Wärmeleistungssensor; 3 - Thermoventilkörper; 4 - Kugel; 5 - Kugelventilfeder; 6 - Dichtung; 7, 8 - Stecker; 9 - Dichtung; 10 - Kolbenfeder; 11- passend

Das Thermoventil besteht aus einem aus einer Aluminiumlegierung gegossenen Körper 3, zwei Ventilen: einem Sicherheitsventil, bestehend aus einer Kugel 4 und einer Feder 5, und einem Bypassventil, bestehend aus einem Kolben 1, der von einem Thermoventil gesteuert wird Leistungssensor 2 und eine Feder 10; Verschlussschrauben 7 und 8 mit Dichtungen 6 und 9. Der Ölzulaufschlauch zum Kühler wird an Anschlussstück 11 angeschlossen.

Von der Ölpumpe wird Öl unter Druck in den Hohlraum des Thermoventils „A“ gefördert. Wenn der Öldruck über 0,7–0,9 kgf/cm liegt, öffnet sich das Kugelventil und das Öl gelangt in den Kanal des Thermoventilkörpers „B“ zum Kolben 1.

Wenn die Öltemperatur 81 ± 2°C erreicht, beginnt der vom heißen Ölstrom umspülte Kolben des Thermoelements 2, den Kolben 10 zu bewegen und öffnet so den Weg für den Ölfluss aus Kanal „B“. zum Ölkühler.

Der Kugelhahn schützt die reibenden Teile des Motors vor einem übermäßigen Öldruckabfall im Schmiersystem.

Die Überprüfung des Thermoventils finden Sie im Artikel – So überprüfen Sie das Thermoventil für die Ölversorgung des ZMZ-405-Motors