Reduzierung des Drucks im Stromsystem

Entfernen Sie die Sicherung der Kraftstoffpumpe aus dem Sicherungskasten

Starten Sie den Motor und lassen Sie ihn laufen, bis der Kraftstoff vollständig aus der Kraftstoffleitung entwichen ist. Danach geht der Motor aus.

Setzen Sie die Sicherung ein.

Beschädigte Kettenführungen ersetzen.

Danach können Sie die Kraftstoffleitungen trennen.

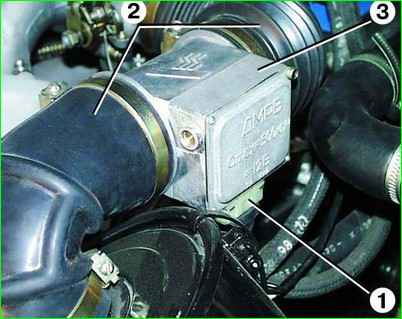

Austausch des Luftmassenmessers

Trennen Sie das Kabel vom Minuspol der Batterie.

Block 1 vom Luftmassenmesser 3 trennen.

Lösen Sie die Schellen, trennen Sie die Luftzufuhrschläuche 2 und entfernen Sie den Sensor 3.

Montieren Sie den neuen Sensor in umgekehrter Reihenfolge.

Überprüfung des Luftmassenmessers

Entfernen Sie den Luftmassenmesser.

Schließen Sie ein Voltmeter an die Kontakte "2" und "3" des Sensorsteckers an. Legen Sie einen Gleichstrom von 12 V an die Pins "1" und "5" an Pin 5 an und <-> um 1. In diesem Fall sollte das Voltmeter eine Spannung von 1,3-1,4 V anzeigen.

Dann schließen Sie kurzzeitig die Kontakte "4" und "5" miteinander. Das Voltmeter sollte eine Spannung von ca. 8 V anzeigen und der Platinfaden sollte glühend heiß werden.

Wenn mindestens eine dieser Bedingungen nicht erfüllt ist, tauschen Sie den Sensor aus.

Anpassung des Kohlenmonoxidgehalts (CO) in Abgasen

Die Einstellung erfolgt bei warmem Motor (Kühlmitteltemperatur 80–90 °C) mit funktionierender Zündanlage und Nennabständen zwischen den Zündkerzenelektroden.

Der Gehalt an CO und CH in den Abgasen muss innerhalb der Grenzwerte liegen:

- 0,7–0,9 % CO und 1200 Millionen –1 CH bei Kurbelwellendrehzahl (800 ± 50) min –1 ;

- nicht mehr als 0,5 % CO und 600 Millionen –1 CH bei Kurbelwellendrehzahl (3150±50) Millionen –1 .

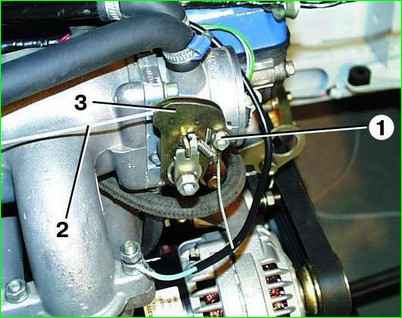

Wenn der CO-Gehalt über den angegebenen Grenzwerten liegt, stellen Sie den CO-Gehalt mit der Schraube 1 am Luftmassenmesser ein.

Bei Drehung der Schraube im Uhrzeigersinn erhöht sich der CO-Gehalt, bei Drehung gegen den Uhrzeigersinn verringert er sich. In diesem Fall wird auch der Inhalt von CH angepasst.

Wenn es nicht möglich ist, den CO- und CH-Gehalt innerhalb der angegebenen Grenzen einzustellen, müssen Sie die Funktionsfähigkeit der Elemente des integrierten Mikroprozessor-Motorsteuerungssystems überprüfen.

Ersetzen des Gaszugs

Trennen Sie das Kabel vom "Minuspol" der Batterie.

Mutter 1 abschrauben und Gaszug 2 aus Sektor 3 des Luftdrosselklappenantriebs entfernen.

Entfernen Sie die Öldichtung 1 von der Kabelspitze, schrauben Sie die Mutter 2 vollständig von der Kabelspitze ab, ziehen Sie die Kabelhüllenspitze 3 aus der Halterung und heben Sie das Kabel durch den Schlitz nach oben aus der Halterung.

Entfernen Sie Spitze 3 vom Kabel, indem Sie sie von der Außenhülle 4 und der Innenhülle des Kabels entfernen.

Entfernen Sie die äußere 1 und innere Ummantelung des Kabels von der Spitze 2 an der Frontplatte.

Entfernen Sie den Splint 1 vom Stift und entfernen Sie den Stift 2. Bewegen Sie die Öldichtung 4 und entfernen Sie die Halterung 3

Ziehen Sie das Kabel durch das Ende an der Frontplatte in den Fahrgastraum.

Bauen Sie den neuen Gaszug in umgekehrter Reihenfolge ein und stellen Sie ihn ein.

Einstellen des Gaszugs

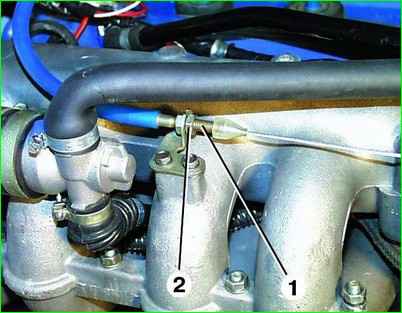

Lösen Sie den Anzug der Mutter 1, mit der das Kabel 2 am Sektor 3 befestigt ist.

Lösen Sie den Anzug der Mutter 2 der Einstellschraube 1 zwischen den oberen 4 und den unteren 3 Hebeln des Gaspedals.

Aus Sektor 3 der Drosselklappe das Kabel 1 bis zum Anschlag herausziehen.

In diesem Fall sollte der obere Hebel 5 des Gaspedals am Puffer 4 an der Halterung anliegen. Ziehen Sie die Mutter 2 fest, mit der das Kabel am Sektor befestigt ist.

In diesem Fall muss die Drosselklappe vollständig geschlossen sein.

Ziehen Sie den oberen Hebel des 4. Pedals bis zum Anschlag zu sich.

Halten Sie den oberen Pedalhebel 4 in dieser Position, drehen Sie den unteren Pedalhebel 3 bis zum Anschlag auf der Matte und ziehen Sie die Mutter 2 der Einstellschraube 1 fest

Bei korrekter Einstellung ist das Pedal bei vollständiger Freigabe vollständig geschlossen und der obere Hebel des Pedals liegt am Puffer an der Halterung an.

Wenn das Pedal vollständig durchgedrückt ist, sollte die Drosselklappe vollständig geöffnet sein und der untere Pedalarm sollte auf der Matte aufliegen.

In diesem Fall muss die Drosselklappe vollständig geöffnet sein.

Sie können die Position des Kabels korrigieren, indem Sie die Spitze 1 der Schale in der Halterung verschieben und dabei die Mutter 2 lockern.

Nach dem Einstellen Mutter 2 festziehen

Drosselklappenbaugruppe

Entfernung

Trennen Sie das Kabel vom Minuspol der Batterie.

Trennen Sie den Gaszug vom Drosselklappenbereich

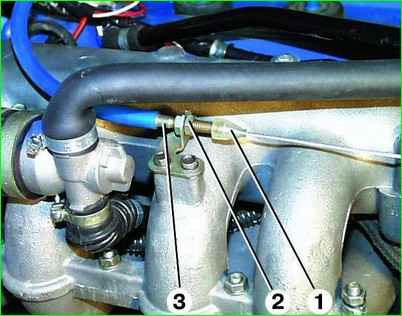

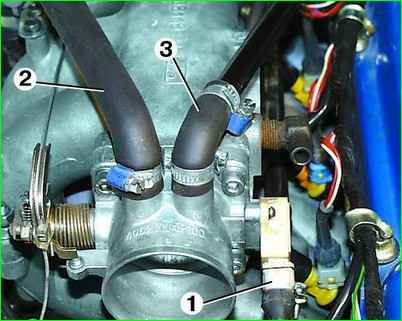

Trennen Sie Block 1 mit den Kabeln vom Drosselklappensensor.

Lösen Sie die Schellen und trennen Sie die Schläuche der Leerlaufluftregelung 2 und der Kurbelgehäuseentlüftung 3.

Lösen Sie die Schellen und trennen Sie die Schläuche 1 der Drosselklappenheizung, nachdem Sie diese zuvor markiert haben.

Verschließen Sie die Schläuche sofort mit Stopfen, um Kühlmittelverlust zu vermeiden.

Die vier Befestigungsschrauben 2 herausdrehen und die Drosselklappe 3 mit der Dichtung abnehmen.

Wenn der Drosselklappensensor 2 entfernt werden muss, lösen Sie die beiden Schrauben 1, mit denen er befestigt ist

Ersetzen des Leerlaufdrehzahlreglers

Trennen Sie das Kabel vom Minuspol der Batterie.

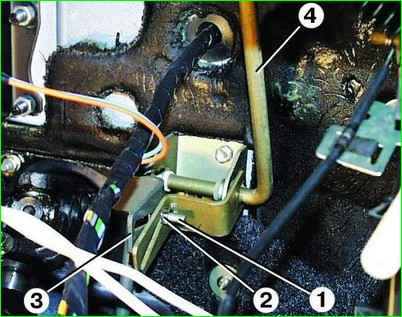

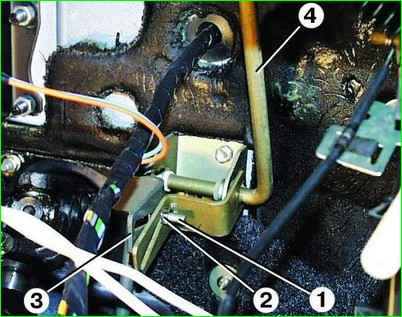

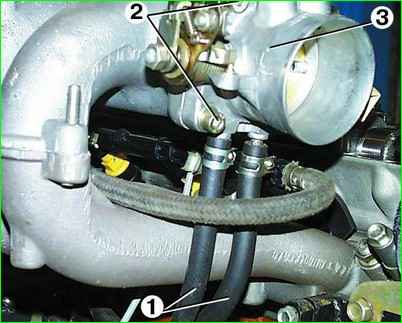

Lösen Sie die Klemmen und trennen Sie die Schläuche 1 und 2 vom Regler 5.

Trennen Sie den Block mit den Drähten vom Anschluss 4 des Reglers.

Lösen Sie die beiden Befestigungsschrauben 3 und entfernen Sie den Regler.

Entfernen Sie den Regler 5 von der Klemme 6.

Bauen Sie die neue Leerlaufluftsteuerung in umgekehrter Reihenfolge ein

Überprüfung der Leerlaufluftregelung

Entfernen Sie die Leerlaufluftsteuerung.

Legen Sie einen Gleichstrom von 12 V an den mittleren Kontakt des Reglersteckers und abwechselnd an die seitlichen Kontakte an

In diesem Fall sollte sich der Dämpfer drehen und die Öffnung des Einlasskanals öffnen oder schließen. Geschieht dies nicht, ist der Regler defekt und muss ersetzt werden.

Injektoren austauschen

Reduzieren Sie den Druck im Antriebssystem, wenn der Motor gerade abgestellt wurde.

Trennen Sie das Kabel vom Minuspol der Batterie.

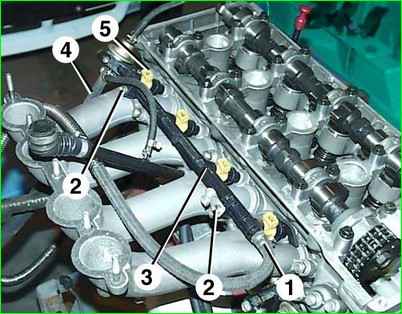

Entfernen Sie den Empfänger.

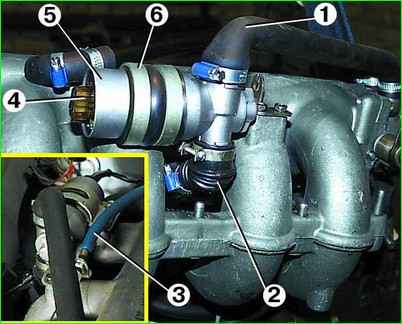

Lösen Sie die Klemmen und trennen Sie den Kraftstoffversorgungsschlauch 1 von der Motorkraftstoffleitung 3.

Trennen Sie den Kraftstoffablassschlauch 4 vom Druckminderventil.

Trennen Sie die Anschlüsse mit Drähten von den Anschlüssen 5 der vier Einspritzdüsen.

Entfernen Sie die Einspritzdüse von der Kraftstoffleitung des Motors. Der Injektor wird nur mit Hilfe eines O-Rings im Loch der Kraftstoffleitung befestigt.

Schrauben Sie die beiden Befestigungsschrauben 2 ab und entfernen Sie vorsichtig die Kraftstoffleitung 3 des Motors, indem Sie die Einspritzdüsen aus den Löchern im Ansaugrohr entfernen.

Die Einspritzdüsen werden nur mit Hilfe von O-Ringen in den Löchern des Ansaugrohrs befestigt.

Bauen Sie den neuen Injektor in umgekehrter Reihenfolge ein.

Überprüfung der Einspritzdüsen

Um die Dichtheit des Einspritzventils zu überprüfen, müssen Sie den Sprüher eines Einspritzventils in einen Behälter mit Benzin oder Kerosin absenken und Druckluft mit einem Druck von 0,3 MPa (0,03 kgf/cm) anlegen.

Wenn Luftblasen aus der Einspritzdüse austreten, ist das Einspritzventil undicht und der Einspritzer muss ausgetauscht werden.

Um die Funktionsfähigkeit der Elektromagnetwicklung des Einspritzventils zu überprüfen, legen Sie einen Gleichstrom von 12 V an den Einspritzventilstecker an.

In diesem Fall sollte ein charakteristisches Klicken deutlich hörbar sein, das das Öffnen des Düsenventils anzeigt.

Wenn dies nicht der Fall ist, ist der Injektor defekt und muss ersetzt werden. Diese Prüfung kann durchgeführt werden, ohne dass die Einspritzdüse aus dem Fahrzeug ausgebaut werden muss.

Der Widerstand der Wicklung des Einspritzventils kann mit einem Ohmmeter überprüft werden, indem man es an die Kontakte des Einspritzventilsteckers anschließt.

Der Widerstand sollte im Bereich von 15,5–16 Ohm liegen. Wenn der Widerstandswert nicht innerhalb der angegebenen Grenzen liegt, ersetzen Sie den Injektor.

Überdruckventil austauschen

Reduzieren Sie den Druck im Antriebssystem, wenn der Motor gerade abgestellt wurde.

Trennen Sie das Kabel vom Minuspol der Batterie.

Entfernen Sie die Motorkraftstoffleitung.

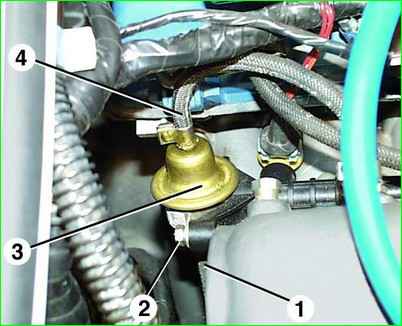

Trennen Sie den Kraftstoffablassschlauch 1 und den Unterdruckschlauch 4 vom Druckminderventil 3.

Die beiden Befestigungsschrauben 2 herausdrehen und das Druckminderventil 3 aus der Kraftstoffleitung des Motors entfernen.

Das neue Ventil in umgekehrter Reihenfolge einbauen.

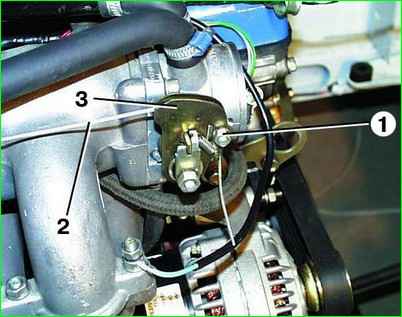

Austausch und Überprüfung des Synchronisationssensors

Trennen Sie das Kabel vom Minuspol der Batterie.

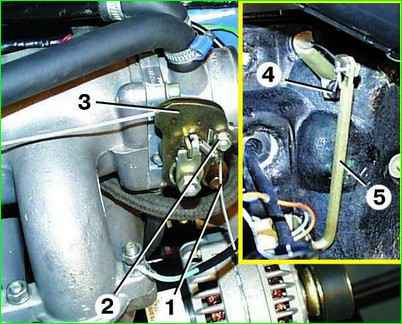

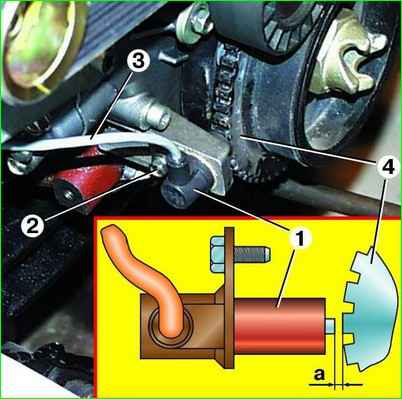

Trennen Sie den Stecker für Kabel 3 des Sensors, der sich hinter dem Ansaugrohr des Motors befindet.

Schraube 2 herausdrehen und Sensor 1 entfernen.

Überprüfen Sie den Widerstand der Sensorspule mit einem Ohmmeter; er sollte im Bereich von 850–900 Ohm liegen.

Falls der Widerstandswert nicht innerhalb der angegebenen Grenzen liegt, tauschen Sie den Sensor aus.

Montieren Sie den Sensor in umgekehrter Reihenfolge. Für den normalen Betrieb des Sensors muss der Spalt "a" zwischen Sensor 1 und Synchronisationsscheibe 4 innerhalb von 1,0–1,5 mm liegen.