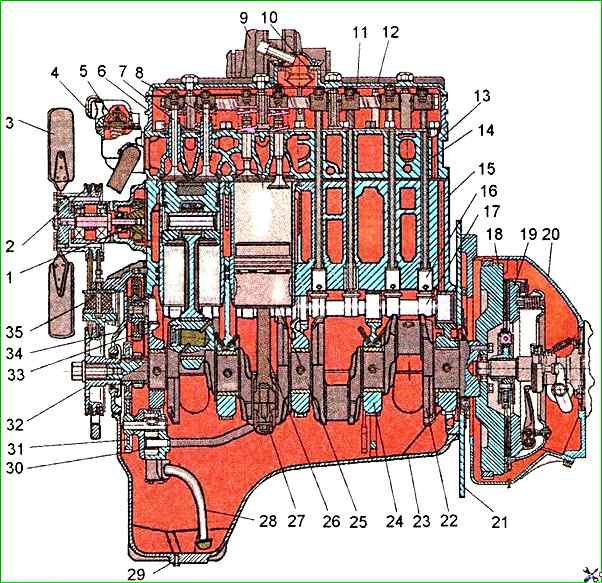

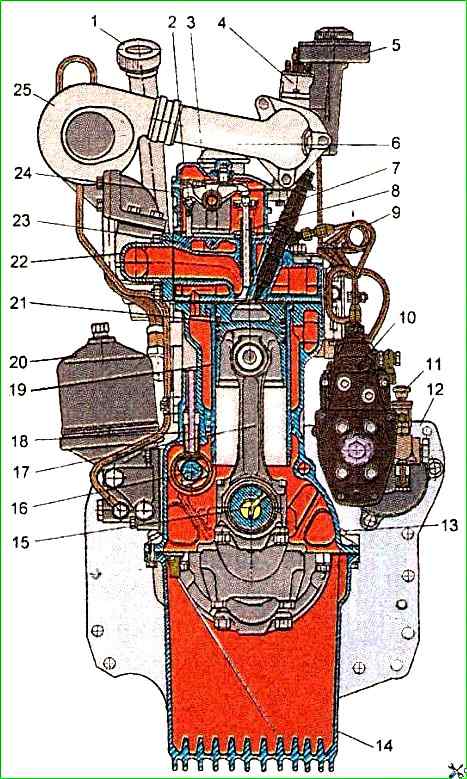

Конструкция дизеля Д-245

Дизель Д-245 и его модификации представляют собой четырехтактный поршневой четырехцилиндровый двигатель внутреннего сгорания с рядным вертикальным расположением цилиндров, непосредственным впрыском дизельного топлива и воспламенением от сжатия.

Основными сборочными единицами дизеля являются: блок цилиндров, головка цилиндров, поршни, шатуны, коленчатый вал и маховик.

Для обеспечения высоких технико-экономических показателей дизеля в системе впуска применен турбонаддув с промежуточным охлаждением наддувочного воздуха.

Использование в устройстве наддува турбокомпрессора с регулируемым давлением наддува позволяет иметь на дизеле улучшенную приемистость, обеспеченную повышенными значениями крутящего момента при низких значениях частоты вращения коленчатого вала.

Техническая характеристика дизеля Д-245.12

Тип дизеля - Четырехтактный дизель с турбонаддувом

Способ смесеобразования - Непосредственный впрыск топлива

Число цилиндров - 4

Расположение цилиндров - Рядное, вертикальное

Порядок работы цилиндров 1 - 3 - 4 - 2

Диаметр цилиндра - 110 мм

Ход поршня 125 мм

Рабочий объем цилиндров - 4,75 л

Направление вращения коленчатого вала - Правое

Степень сжатия (расчетная) - 15,1

Номинальная мощность кВт(л.с) 80(108,8)

Номинальная частота вращения 2400 мин -1

Максимальный крутящий момент 350 Нм

Частота вращения при максимальном значении крутящего момента, мин -1 1300-1700

Минимальная устойчивая частота вращения на холостом ходу, мин -1, не более 800±50

Удельный расход топлива по внешней скоростной характеристике г/квт-ч:

- - минимальный – 218;

- - при номинальной мощности - 245

Часовой расход топлива при номинальной мощности - 19,6 кг/ч

Часовой расход топлива при минимальной устойчивой частоте вращения холостого хода, кг/ч, не более - 1,5

Номинальный установочный угол опережения впрыска топлива, град. до ВМТ - 19 ±1

Общий расход масла (с учетом замены) в процентах к расходу топлива, не более - 1,3

Расход масла на угар по ГОСТ 18509-88 в процентах по расходу топлива, не более - 0,5

Давление масла в главной масляной магистрали на номинальном режиме работы дизеля - 0,25-0,35 МПа

Масса сухого дизеля - 500 кг

Габаритные размеры мм - 1011,5х702,0х1080,5

Блок цилиндров является основной корпусной деталью дизеля и представляет собой жесткую чугунную отливку.

В вертикальных расточках блока установлены четыре съемные гильзы, изготовленные из специального чугуна.

Гильза устанавливается в блок цилиндров по двум центрирующим поясам: верхнему и нижнему.

В верхнем поясе гильза закрепляется буртом, в нижнем - уплотняется двумя резиновыми кольцами, размещенными в канавках блока цилиндров.

Между стенками блока цилиндров и гильзами циркулирует охлаждающая жидкость.

Торцовые стенки и поперечные перегородки блока цилиндров в нижней части имеют приливы, предназначенные для образования опор коленчатого вала. На эти приливы установлены крышки.

Приливы вместе с крышками образуют постели для коренных подшипников.

Постели под вкладыши коренных подшипников расточены с одной установки в сборе с крышками коренных подшипников, поэтому менять крышки местами нельзя.

Блок цилиндров имеет продольный масляный канал, от которого по поперечным каналам масло поступает к коренным подшипникам коленчатого вала и подшипникам распределительного вала.

Конструкцией блока цилиндров дизелей предусмотрены пять подшипников распределительного вала.

В верхней части второй и четвертой опор коленчатого вала установлены форсунки, которые служат для охлаждения поршней струей масла.

На наружных поверхностях блока цилиндров имеются обработанные привалочные плоскости для крепления масляного фильтра, водяного насоса, фильтров грубой и тонкой очистки топлива, щита распределения и листа заднего.

Головка цилиндров представляет собой чугунную отливку, во внутренних полостях которой имеются впускные и выпускные каналы, закрываемые клапанами. Впускные каналы - с винтовым профилем

Для обеспечения отвода тепла головка цилиндров имеет внутренние полости, в которых циркулирует охлаждающая жидкость.

Головка цилиндров имеет вставные седла клапанов, изготовленные из жаропрочного и износостойкого сплава

На головке цилиндров сверху устанавливаются стойки, ось коромысел с коромыслами, крышка головки, впускной коллектор и колпак крышки, закрывающий клапанный механизм

С левой стороны (со стороны топливного насоса) в головке установлены четыре форсунки, а с правой стороны к головке крепится выпускной коллектор

Для уплотнения разъема между головкой и блоком цилиндров установлена прокладка из безасбестового полотна, армированного перфорированным стальным листом

Отверстия в прокладке для гильз цилиндров окантованы листовой сталью.

При сборке дизеля на заводе цилиндровые отверстия прокладки дополнительно окантовываются фторопластовыми разрезными кольцами.

Кривошипно-шатунный механизм

Основными деталями кривошипно-шатунного механизма являются: коленчатый вал, поршни с поршневыми кольцами и пальцами, шатуны, коренные и шатунные подшипники, маховик.

Коленчатый вал - стальной, имеет пять коренных и четыре шатунные шейки.

Осевое усилие коленчатого вала воспринимается четырьмя биметаллическими полукольцами или полукольцами из алюминиевого сплава, установленными в расточках блока цилиндров и крышки пятого коренного подшипника.

Для уменьшения нагрузок на коренные подшипники от сил инерции на первой, четвертой, пятой и восьмой щеках коленчатого вала устанавливаются противовесы.

Спереди и сзади коленчатый вал уплотняется манжетами.

На передний конец вала устанавливаются шестерня привода газораспределения (шестерня коленчатого вала), шестерня привода масляного насоса, шкив привода водяного насоса и генератора. На задний фланец вала крепится маховик.

Поршень изготавливается из алюминиевого сплава. В днище поршня выполнена камера сгорания. Камера сгорания смещена относительно оси поршня.

В верхней части поршень имеет три канавки - в первые две устанавливаются компрессионные кольца, в третью - маслосъемное кольцо.

Под канавку верхнего компрессионного кольца залита вставка из специального чугуна. В бобышках поршня расточены отверстия под поршневой палец.

Поршневые кольца изготовлены из чугуна. Верхнее компрессионное кольцо выполнено из высокопрочного чугуна, в сечении имеет форму равнобокой трапеции.

Второе компрессионное кольцо - конусное. На торцовой поверхности у замка компрессионные кольца имеют маркировку «Верх» («ТОР»). Маслосъемное кольцо коробчатого типа с пружинным расширителем.

Поршневой палец - полый, изготовлен из хромоникелевой стали. Осевое перемещение пальца в бобышках поршня ограничивается стопорными кольцами.

Шатун - стальной, двутаврового сечения. В верхнюю головку его запрессована втулка. Для смазки поршневого пальца в верхней головке шатуна и втулке имеются отверстия.

Расточка постели в нижней головке шатуна под вкладыши производится в сборе с крышкой. Поэтому менять крышки шатунов не допускается

Шатун и крышка имеют одинаковые номера, набитые на их поверхностях. Кроме того, шатуны имеют весовые группы по массе верхней и нижней головок.

Обозначение группы по массе наносится на торцовой поверхности верхней головки шатуна. На дизеле должны быть установлены шатуны одной группы.

Вкладыши коренных и шатунных подшипников коленчатого вала – из биметаллической полосы.

На дизелях используются вкладыши коренных и шатунных подшипников двух размеров в соответствии с номиналом шеек коленчатого вала.

Для ремонта дизеля предусмотрены также четыре ремонтных размера вкладышей.

Маховик изготовлен из чугуна, крепится к фланцу коленчатого вала болтами. На маховик напрессован стальной зубчатый венец.

Распределительный механизм состоит из распределительного вала, впускных и выпускных клапанов, а также деталей их установки и привода: толкателей, штанг, коромысел, регулировочных винтов с гайками, тарелок с сухариками, пружин, стоек и оси коромысел.

Распределительный вал – пятиопорный, приводится в действие от коленчатого вала через шестерни распределения.

Подшипниками распределительного вала служат пять втулок, запрессованных в расточки блока.

Передняя втулка (со стороны вентилятора) из алюминиевого сплава имеет упорный бурт, удерживающий распределительный вал от осевого перемещения, остальные втулки из специального чугуна.

Толкатели – стальные. Рабочая поверхность тарелки толкателя наплавлена отбеленным чугуном и имеет сферическую поверхность большого радиуса (750 мм).

В результате того, что кулачки распределительного вала изготовлены с небольшим наклоном, толкатели в процессе работы совершают вращательное движение.

Штанги толкателей изготовлены из стального прутка. Сферическая часть, входящая внутрь толкателя, и чашка штанги закалены.

Коромысла клапанов - стальные, качаются на оси, установленной на четырех стойках. Крайние стойки - повышенной жесткости.

Ось коромысел полая, имеет восемь радиальных отверстий для подвода масла к коромыслам. Перемещение коромысел вдоль оси ограничивается распорными пружинами.

Впускные и выпускные клапаны изготовлены из жаропрочной стали. Они перемещаются в направляющих втулках, запрессованных в головку цилиндров.

Каждый клапан закрывается под действием двух пружин: наружной и внутренней, которые воздействуют на клапан через тарелку и сухарики.

Уплотнительные манжеты, установленные на направляющие втулки клапанов, исключают попадание масла в цилиндры дизеля и выпускной коллектор через зазоры между стержнями клапанов и направляющими втулками.