Konstruktion des Dieselmotors D-245

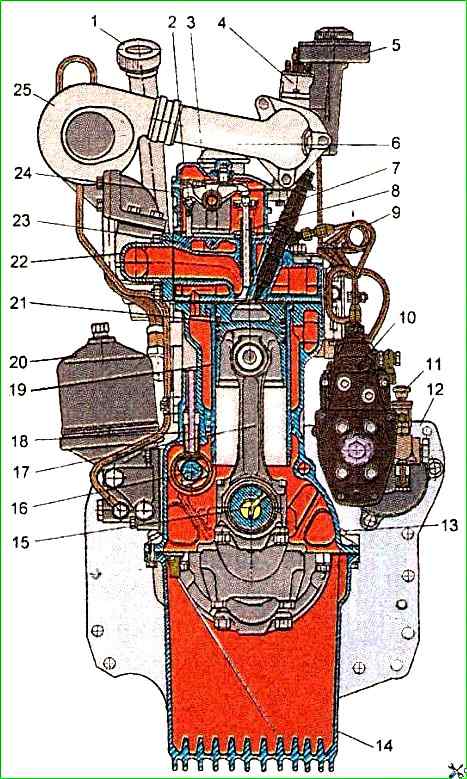

Diesel D-245 und seine Modifikationen sind ein Viertakt-Kolben-Vierzylinder-Verbrennungsmotor mit vertikaler Reihenzylinderanordnung, Direkteinspritzung von Dieselkraftstoff und Kompressionszündung.

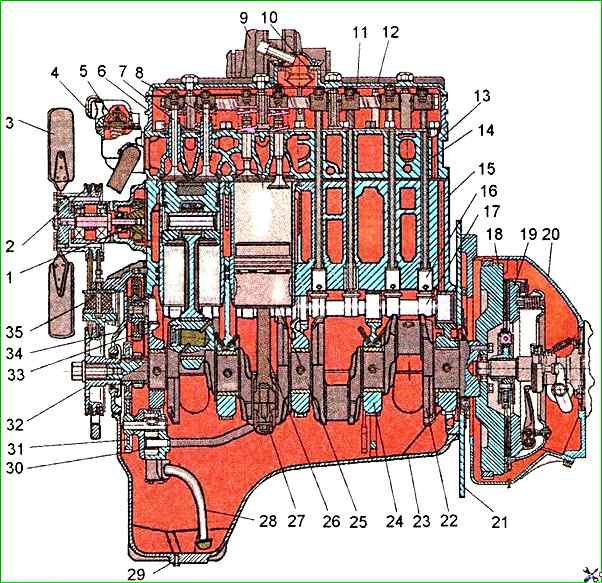

Die Hauptbaugruppen eines Dieselmotors sind: Zylinderblock, Zylinderkopf, Kolben, Pleuel, Kurbelwelle und Schwungrad.

Um eine hohe technische und wirtschaftliche Leistungsfähigkeit des Dieselmotors zu gewährleisten, wird im Ansaugsystem eine Turboaufladung mit Zwischenkühlung der Ladeluft eingesetzt.

Der Einsatz eines Turboladers mit einstellbarem Ladedruck in der Aufladevorrichtung ermöglicht eine verbesserte Gasannahme bei einem Dieselmotor, gewährleistet durch erhöhte Drehmomentwerte bei niedrigen Kurbelwellendrehzahlen.

Technische Eigenschaften des Dieselmotors D-245.12

Dieseltyp – Viertakt-Turbodiesel

Methode der Gemischbildung – Direkteinspritzung

Anzahl der Zylinder – 4

Zylinderanordnung – Inline, vertikal

Zylinderbetriebsreihenfolge 1 - 3 - 4 - 2

Zylinderdurchmesser – 110 mm

Kolbenhub 125 mm

Zylinderhubraum - 4,75 l

Drehrichtung der Kurbelwelle – Rechts

Komprimierungsverhältnis (berechnet) – 15,1

Nennleistung kW(PS) 80(108,8)

Nenngeschwindigkeit 2400 min -1

Maximales Drehmoment 350 Nm

Drehzahl bei maximalem Drehmomentwert, min -1 1300-1700

Mindeststabile Leerlaufdrehzahl, min. -1, nicht mehr als 800 ± 50

Spezifischer Kraftstoffverbrauch nach externer Geschwindigkeitskennlinie g/kWh:

- - mindestens – 218;

- - bei Nennleistung - 245

Stündlicher Kraftstoffverbrauch bei Nennleistung – 19,6 kg/h

Stündlicher Kraftstoffverbrauch bei minimaler stabiler Leerlaufdrehzahl, kg/h, nicht mehr als - 1,5

Nomineller Einbauwinkel der Kraftstoffeinspritzung in Grad. vor OT - 19 ±1

Gesamtölverbrauch (einschließlich Austausch) als Prozentsatz des Kraftstoffverbrauchs, nicht mehr als - 1,3

Ölverbrauch für Abfälle gemäß GOST 18509-88 als Prozentsatz des Kraftstoffverbrauchs, nicht mehr als - 0,5

Der Öldruck in der Hauptölleitung beträgt im Nennbetriebsmodus des Dieselmotors 0,25–0,35 MPa

Gewicht des trockenen Dieselmotors – 500 kg

Gesamtabmessungen mm – 1011,5 x 702,0 x 1080,5

Der Zylinderblock ist der Hauptkörperteil eines Dieselmotors und besteht aus einem starren Gusseisenguss.

In den vertikalen Bohrungen des Blocks sind vier abnehmbare Hülsen aus Spezialgusseisen eingebaut.

Die Laufbuchse wird entlang zweier Zentrierbänder im Zylinderblock installiert: oben und unten.

Im oberen Riemen ist die Laufbuchse mit einer Manschette befestigt, im unteren Riemen ist sie mit zwei Gummiringen abgedichtet, die in den Nuten des Zylinderblocks platziert sind.

Kühlmittel zirkuliert zwischen den Wänden des Zylinderblocks und den Laufbuchsen.

Die Stirnwände und Quertrennwände des Zylinderblocks im unteren Teil verfügen über Vorsprünge, die als Träger für die Kurbelwelle dienen. Bei diesen Gezeiten werden Abdeckungen angebracht.

Die Vorsprünge bilden zusammen mit den Abdeckungen Lager für die Hauptlager.

Die Lager für die Hauptlagerschalen werden zusammen mit den Hauptlagerdeckeln aus dem gleichen Einbau gebohrt, so dass die Deckel nicht ausgetauscht werden können.

Der Zylinderblock verfügt über einen Längsölkanal, von dem Öl durch Querkanäle zu den Kurbelwellen-Hauptlagern und Nockenwellenlagern fließt.

Das Design des Dieselzylinderblocks umfasst fünf Nockenwellenlager.

Im oberen Teil des zweiten und vierten Kurbelwellenlagers befinden sich Düsen, die dazu dienen, die Kolben mit einem Ölstrahl zu kühlen.

An den Außenflächen des Zylinderblocks befinden sich bearbeitete Passflächen zur Befestigung des Ölfilters, der Wasserpumpe, der groben und feinen Kraftstofffilter, des Verteilerbretts und des hinteren Blechs.

Der Zylinderkopf besteht aus Gusseisen, in dessen inneren Hohlräumen sich Einlass- und Auslasskanäle befinden, die durch Ventile verschlossen sind. Einlasskanäle - mit Schneckenprofil

Um die Wärmeabfuhr zu gewährleisten, verfügt der Zylinderkopf über innere Hohlräume, in denen Kühlmittel zirkuliert.

Der Zylinderkopf verfügt über eingelegte Ventilsitze aus hitzebeständiger und verschleißfester Legierung

Auf der Oberseite des Zylinderkopfes sind Streben, eine Kipphebelachse mit Kipphebeln, ein Kopfdeckel, ein Ansaugkrümmer und eine Abdeckkappe montiert, die den Ventilmechanismus verschließt

Auf der linken Seite (von der Kraftstoffpumpenseite aus gesehen) sind vier Einspritzdüsen im Kopf installiert, und auf der rechten Seite ist der Abgaskrümmer am Kopf befestigt

Um die Verbindung zwischen Kopf und Zylinderblock abzudichten, wird eine Dichtung aus asbestfreiem Gewebe mit Verstärkung aus perforiertem Stahlblech eingebaut

Die Löcher in der Dichtung für die Zylinderlaufbuchsen sind mit Stahlblech eingefasst.

Beim Zusammenbau eines Dieselmotors im Werk werden die Zylinderlöcher der Dichtung zusätzlich mit Spaltringen aus Fluorkunststoff eingefasst.

Kurbelmechanismus

Die Hauptteile des Kurbeltriebs sind: Kurbelwelle, Kolben mit Kolbenringen und Kolbenbolzen, Pleuel, Haupt- und Pleuellager, Schwungrad.

Die Kurbelwelle besteht aus Stahl und hat fünf Haupt- und vier Pleuellagerzapfen.

Die Axialkraft der Kurbelwelle wird von vier Bimetall-Halbringen oder Halbringen aus einer Aluminiumlegierung wahrgenommen, die in den Bohrungen des Zylinderblocks und des fünften Hauptlagerdeckels eingebaut sind.

Um die Belastung der Hauptlager durch Trägheitskräfte zu verringern, sind Gegengewichte an der ersten, vierten, fünften und achten Wange der Kurbelwelle angebracht.

Die Kurbelwelle ist vorne und hinten mit Manschetten abgedichtet.

Am vorderen Ende der Welle sind ein Steuerrad (Kurbelwellenrad), ein Ölpumpen-Antriebsrad, eine Wasserpumpe und eine Generator-Antriebsscheibe angebracht. Das Schwungrad ist am hinteren Flansch der Welle befestigt.

Der Kolben besteht aus einer Aluminiumlegierung. Am Boden des Kolbens befindet sich eine Brennkammer. Der Brennraum ist relativ zur Kolbenachse versetzt.

Der Kolben hat im oberen Teil drei Nuten – in den ersten beiden sind Kompressionsringe und in der dritten ein Ölabstreifring eingebaut.

Unter der Nut des oberen Kompressionsrings ist ein Einsatz aus Spezialgusseisen eingegossen. Die Kolbennaben haben Bohrungen für den Kolbenbolzen.

Kolbenringe bestehen aus Gusseisen. Der obere Kompressionsring besteht aus hochfestem Gusseisen und hat im Querschnitt die Form eines gleichschenkligen Trapezes.

Der zweite Kompressionsring ist konisch. Auf der Stirnfläche des Schlosses sind die Kompressionsringe mit „Top“ („TOP“) gekennzeichnet. Kastenförmiger Ölabstreifring mit Federexpander.

Der Kolbenbolzen ist hohl und besteht aus Chrom-Nickel-Stahl. Die axiale Bewegung des Bolzens in den Kolbennaben wird durch Sicherungsringe begrenzt.

Pleuelstange – Stahl, I-Profil. In seinen oberen Kopf ist eine Buchse eingepresst. Zur Schmierung des Kolbenbolzens befinden sich Löcher im oberen Ende der Pleuelstange und der Buchse.

Das Bohren des Bettes im unteren Kopf der Verbindungsstange für die Liner erfolgt bei der Montage mit der Abdeckung. Daher ist es nicht erlaubt, die Pleueldeckel zu wechseln

Auf der Oberfläche der Pleuelstange und der Kappe sind die gleichen Nummern eingestanzt. Darüber hinaus haben die Pleuel Gewichtsgruppen, die auf der Masse des oberen und unteren Kopfes basieren.

Die Bezeichnung der Massengruppe ist auf der Stirnfläche des oberen Pleuelkopfes angebracht. Beim Dieselmotor müssen Pleuel derselben Gruppe verbaut sein.

Einsätze der Haupt- und Pleuellager der Kurbelwelle bestehen aus Bimetallstreifen.

Dieselmotoren verwenden Haupt- und Pleuellagerschalen in zwei Größen entsprechend der Nennleistung der Kurbelwellenzapfen.

Für die Dieselreparatur sind auch vier Reparaturen vorgesehen verschiedene Größen von Einsätzen.

Das Schwungradbesteht aus Gusseisen und ist mit dem Kurbelwellenflansch verschraubt. Auf das Schwungrad ist ein Zahnkranz aus Stahl aufgepresst.

Der Verteilungsmechanismus besteht aus einer Nockenwelle, Einlass- und Auslassventilen sowie Teilen für deren Installation und Antrieb: Drücker, Stangen, Kipphebel, Einstellschrauben mit Muttern, Platten mit Crackern, Federn, Streben und Kipphebelachsen.

Die Nockenwelle ist fünffach gelagert und wird von der Kurbelwelle über die Verteilergetriebe angetrieben.

Die Nockenwellenlager sind fünf in die Blockbohrungen eingepresste Buchsen.

Die vordere Buchse (auf der Lüfterseite) besteht aus einer Aluminiumlegierung und verfügt über einen Druckring, der die Nockenwelle vor axialer Bewegung schützt. Die übrigen Buchsen bestehen aus Spezialgusseisen.

Drücker sind aus Stahl. Die Arbeitsfläche der Schubplatte ist mit gebleichtem Gusseisen überzogen und hat eine kugelförmige Oberfläche mit großem Radius (750 mm).

Dadurch, dass die Nockenwellen leicht geneigt sind, führen die Stößel im Betrieb eine Drehbewegung aus.

Schubstangen bestehen aus Stahlstangen. Der kugelförmige Teil im Inneren des Drückers und die Stangenschale sind gehärtet.

Die Ventilkipphebel bestehen aus Stahl und schwingen auf einer Achse, die auf vier Zahnstangen montiert ist. Die äußeren Säulen weisen eine erhöhte Steifigkeit auf.

Die Kipphebelachse ist hohl und verfügt über acht radiale Löcher zur Ölversorgung der Kipphebel. Die Bewegung der Kipphebel entlang der Achse wird durch Distanzfedern begrenzt.

Einlass- und Auslassventile bestehen aus hitzebeständigem Stahl. Sie bewegen sich in in den Zylinderkopf eingepressten Führungsbuchsen.

Jedes Ventil schließt unter der Wirkung von zwei Federn: einer externen und einer internen, die über eine Platte und Cracker auf das Ventil einwirken.

Die an den Ventilführungen angebrachten Dichtungsmanschetten verhindern, dass Öl durch die Lücken zwischen den Ventilschäften und den Führungen in die Dieselzylinder und den Abgaskrümmer gelangt.