Разборка

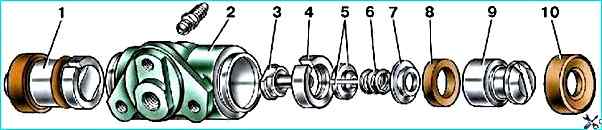

Снимите защитные колпачки 10 (рис. 1), затем выпрессуйте из корпуса цилиндра поршни 1 в сборе с деталями автоматического регулирования зазора между тормозными колодками и барабаном

Установите поршень в сборе с автоматическим устройством на приспособление 67.7820.9525 так, чтобы выступы приспособления охватили головку упорного винта 3.

Специальной отверткой, поворачивая поршень 9, выверните упорный винт 3 из поршня.

Снимите с винта уплотнительное кольцо 8 с опорной чашкой 7, пружиной 6 и сухари 5. Разъедините упорное кольцо 4 и упорный винт 3.

Сборка

Сборку автоматического устройства и самого цилиндра проводите в обратной последовательности с учетом следующего:

- — перед установкой деталей обильно смажьте их тормозной жидкостью;

- — упорные винты поршней затягивайте моментом 3,9-6,9 Нм (0,4-0,7 кгс м);

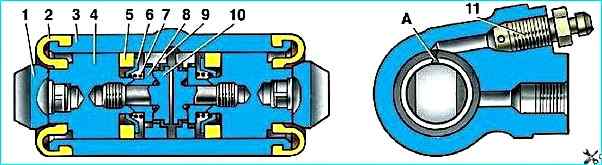

- — прорезь А (см. рис. 2) на упорных кольцах должна быть направлена вертикально вверх:

- - отклонение от вертикали допускается не более 30°.

Такое расположение прорези обеспечивает полное удаление воздуха из привода тормозного механизма колеса при прокачке тормоза;

- — поршни в корпусе цилиндра запрессовывайте при помощи приспособления 67.7823.9532;

- — усилие запрессовки поршня в цилиндр должно быть не менее 345 Н (35 кгс); при меньшем усилии замените упорное кольцо;

- — при запрессовке поршня в цилиндр необходимо выдержать размер 4,5-4,8 мм и 67 мм (максимально) (см. рис. ) для свободной посадки тормозного барабана;

- — после сборки проверьте перемещение каждого поршня в корпусе цилиндра. Они должны легко перемещаться в пределах 1,25-1,65 мм. Последним установите на место защитные колпачки 2.

Проверка деталей тормозов

Колесные цилиндры

Проверьте чистоту рабочих поверхностей цилиндра, поршней и упорных колец.

Поверхности должны быть совершенно гладкими, чтобы не происходило утечки жидкости и преждевременного износа уплотнителей и поршней. дефекты на зеркале цилиндра устраните притиркой или шлифовкой.

Однако при этом увеличение внутреннего диаметра цилиндра не допускается.

Проверьте состояние упорного винта 3, пружины 6, опорной чашки 7 и сухарей 5 (рис. 1).

При необходимости замените поврежденные детали новыми.

Замените уплотнители 8 новыми. Проверьте состояние защитных колпачков 10 и при необходимости замените их.

Колодки

Внимательно проверьте, нет ли на колодках повреждений или деформаций.

Проверьте упругость стяжных и направляющих пружин колодок, при необходимости замените их новыми.

Стяжные пружины не должны иметь остаточных деформаций при растяжении нижних пружин усилием 137,2 Н (14 кгс) и верхних—294 Н (30 кгс).

Проверьте чистоту накладок, если обнаружены грязь или следы смазки, накладки тщательно очистите металлической щеткой и промойте уайт-спиритом, кроме того, проверьте, нет ли утечки смазки внутри барабана; обнаруженные неисправности устраните.

Колодки заменяйте новыми, если толщина накладок стала менее 1,5 мм.

Замену проводите одновременно на обоих тормозных механизмах, то есть обе пары колодок.

Тормозные барабаны

Осмотрите тормозные барабаны. Если на рабочей поверхности имеются глубокие риски или чрезмерная овальность, то расточите барабаны на станке.

Затем также на станке абразивными мелкозернистыми брусками прошлифуйте барабаны. Это увеличивает долговечность накладок и улучшает равномерность и эффективность торможения.

Увеличение диаметра барабана (200 мм) после расточки и шлифовки допускается до 201 мм.

Предельно допустимый диаметр барабана 201 ,5 мм. Эти требования должны строго соблюдаться, в противном случае нарушается прочность барабана, а также эффективность торможения.

Проверка тормозного цилиндра на стенде

Установите цилиндр на стенд, присоедините к нему трубопровод от манометров и прокачайте систему.

Отрегулируйте упоры 1 так, чтобы в них упирались поршни колесного цилиндра.

Проверьте отсутствие утечки жидкости.

Подключите манометр 4 низкого давления и медленно вращая маховик 8, установите по манометру давление жидкости 0,05 МПа (0,5 кгс/см 2).

Убедитесь, что установленное давление удерживается в течение 5 мин.

Повторите аналогичное испытание при давлении 0,1-0,2-0,3-0,4-0,5 МПа (1-2-3-4-5 кгс/см 2).

Снизьте давление и подключите манометр высокого давления.

Придерживаясь указанных правил, повторите испытание при давлении 5-10-15 МПа (50-100-150 кгс/см 2).

Не допускается снижение давления из-за утечки жидкости через уплотнительные элементы, соединения трубопроводов, штуцеры для прокачки жидкости или через поры отливки.

Допускается незначительное (не более 0,5 МПа (5 кгс/см 2) в течение 5 мин) уменьшение давления, особенно, при более высоких давлениях, из-за усадки уплотнителей