Ежедневное обслуживание. Доведите до нормы:

- — уровень масла в картере двигателя;

- — уровень жидкости в системе охлаждения.

Сервис 1:

- — слейте отстой из фильтров грубой и тонкой очистки топлива;

- — смажьте подшипники водяного насоса.

Сервис 2

Проверьте:

- — герметичность системы питания двигателя воздухом;

- — состояние и действие жалюзи радиатора;

- — состояние и действие троса ручного управления подачей топлива;

- — состояние и действие троса останова двигателя;

- — состояние пластины тяги регулятора (в окне пластины не должно быть глубоких канавок).

Закрепите:

- — масляный картер двигателя;

- — гайку ротора фильтра центробежной очистки масла;

- — турбокомпрессоры, выпускные коллекторы, патрубки и приемные трубы глушителя;

- — корпуса турбин и компрессора к корпусу подшипников.

Отрегулируйте:

- — натяжение приводных ремней;

- — тепловые зазоры клапанов механизма газораспределения, предварительно проверив момент затяжки болтов головок цилиндров и гаек стоек коромысел.

Для двигателя КамАЗ-7403.10 замените масло (при использовании заменителей меняйте масло через один Сервис 1).

При всех видах технического обслуживания проверьте, нет ли течи из магистрали слива и подвода масла к турбокомпрессорам.

При необходимости замените уплотнительные кольца магистрали слива масла из турбокомпрессора.

Сервис С

Закрепите:

- — радиатор;

- — фланцы приемных, труб глушителя.

Отрегулируйте:

- — давление подъема игл форсунок на стенде;

- — угол опережения впрыскивания топлива.

Смените:

- — фильтрующий элемент с предочистителем;

- — охлаждающую жидкость (ТОСОЛ А-40).

Дополнительно осенью:

— проверьте на стенде, устраните неисправности и проведите техническое обслуживание топливного насоса высокого давления (ТНВД).

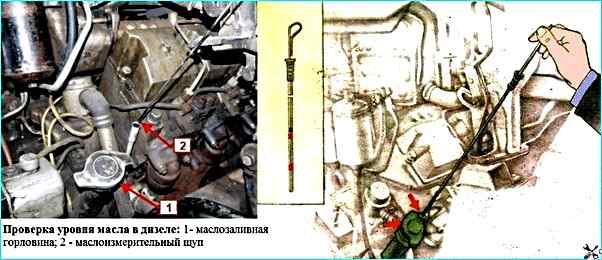

Для проверки уровня масла установите автомобиль на горизонтальной площадке, остановите двигатель и после выдержки 4-5 мин уровень масла на маслоизмерительном щупе должен быть около отметки (В).

Смену масла в картере двигателя, очистку ротора центробежного фильтра и смену фильтрующих элементов масляного фильтра проводите в следующем порядке:

— прогрейте двигатель до температуры охлаждающей жидкости 70-90°С, остановите двигатель и слейте масло, вывернув из картера сливную пробку; после слива масла пробку вверните;

- — откройте горловину 1 (рис. 1), предварительно очистив ее от пыли и грязи;

- — залейте масло до отметки В на указателе уровня масла 2;

- — пустите двигатель и дайте ему поработать 5 мин на малой частоте вращения для заполнения масляных полостей;

- — остановите двигатель и после выдержки 4...5 мин долейте масло до отметки В.

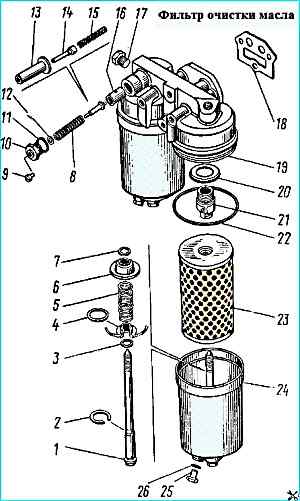

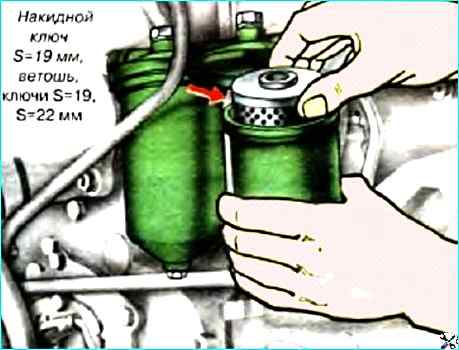

Для смены фильтрующих элементов полнопоточного фильтра очистки масла:

Фильтр очистки масла: 1 - стержень; 2 - кольцо стопорное; 3, 7 - шайбы; 4 - кольцо уплотнительное; 5 - пружина колпака; 6 - чашка уплотнительная; 8 - пружина перепускного клапана; 9 - винт сигнализатора; 10 - пробка перепускного клапана; 11, 18, 20, 26 - прокладки; 12 - шайба регулировочная; 13 корпус сигнализатора; 14 - контакт подвижный сигнализатора; 15 - пружина контакта сигнализатора; 16 - клапан перепускной; 17- пробка; 19 - корпус фильтра; 21 - втулка корпуса; 22 - кольцо уплотнительное; 23 - элемент фильтрующий; 24 колпак; 25 – пробка сливная

- — выверните сливные пробки на колпаках и слейте масло из фильтра в подставленную посуду;

- — выверните болт крепления колпака фильтра и снимите колпак вместе с элементом;

- — выньте фильтрующий элемент из колпака;

- — в указанном порядке, снимите второй колпак и фильтрующий элемент;

- — промойте дизельным топливом колпаки фильтров;

- — замените фильтрующие элементы и соберите фильтр; проверьте, нет ли течи масла в соединениях фильтра на работающем двигателе.

При подтекании подтяните болты крепления колпаков. Если течь по уплотнению колпаков не устраняется подтягиванием болтов, замените резиновые уплотнительные прокладки;

- — после замены фильтрующих элементов уровень масла доведите до нормы.

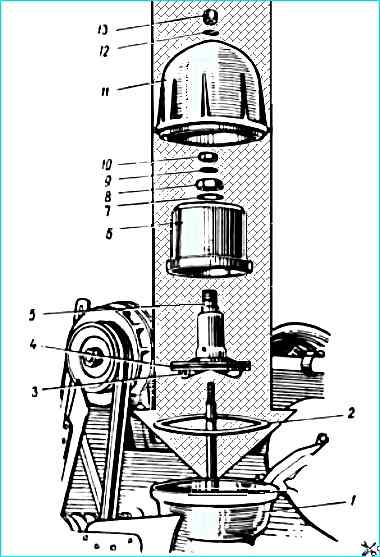

Для промывки ротора центробежного фильтра:

Фильтр центробежной очистки масла: 1 - корпус; 2 - прокладка колпака; 3 сопла; 4 прокладка ротора; 5 - ротор; 6 - колпак ротора; 7 - шайба; 8 - гайка ротора; 9 - упорная шайба; 10 - гайка крепления ротора;11 - колпак; 12 - шайба; 13 - гайка крепления колпака

- — отверните гайку колпака фильтра и снимите колпак;

- — поверните ротор вокруг оси так, чтобы стопорные пальцы вошли в отверстие ротора;

- — отвернув гайку крепления колпака ротора, снимите его;

- — проверьте затяжку гайки крепления ротора на оси, при необходимости подтяните ее с моментом 78,5-88,3 Нм (8-9 кгс.м). Не снимайте ротор при обслуживании;

- — удалите осадок из колпаков и промойте их дизельным топливом;

- — соберите фильтр, совместив метки на колпаке и роторе.

Перед установкой наружного колпака отожмите пальцы стопорного устройства и проверьте вращение ротора на оси, ротор должен вращаться легко, без заеданий.

Гайки колпаков затягивайте с моментом 19,6-29,4 Нм (2-3 кгс.м).

При техническом обслуживании масляного радиатора, основными дефектами которого являются загрязнение полостей и течь масла, очистите его продувкой и промывкой горячим 10 %-ным раствором каустической соды, горячей водой, затем керосином в направлении, противоположном потокам воздуха и масла.

Для промывки раствором каустической соды применяйте установки, которые обеспечивают циркуляцию жидкости.

Герметичность проверьте заполнением радиатора маслом под давлением не более 196 кПа (2 кгс/см 2).

При обнаружении течи радиатор замените.

При ТО – 2 (Сервис 2)

сменить фильтрующие элементы фильтра тонкой очистки топлива, для этого:

- - выкручиваем на два-три оборота сливные пробки и сливаем топливо из фильтра в заранее подготовленную посуду. Затем закручиваем пробки;

- - выкручиваем болты крепления колпаков фильтра и снимаем колпаки

- - удаляем загрязненные фильтрующие элементы;

- - промываем колпаки дизельным топливом;

- - устанавливаем в каждый колпак новый фильтрующий элемент с уплотнительными прокладками;

- - устанавливаем колпаки с элементами и затягиваем болты;

- - запускаем двигатель и проверяем герметичность фильтра

Подтекание топлива устраняем подтяжкой болтов крепления колпаков.

Промыть фильтр грубой очистки топлива, для этого:

- - сливаем топливо из фильтра, ослабив сливную пробку;

- - выкручиваем четыре болта крепления стакана к корпусу фильтра и снимаем стакан вместе с фланцем;

- - выворачиваем фильтрующий элемент из корпуса;

- - промываем сетку фильтрующего элемента и полость стакана бензином или дизельным топливом и продуваем сжатым воздухом;

- - надеваем на фильтрующий элемент уплотнительную шайбу, распределитель и вкручиваем фильтрующий элемент в корпус;

- - устанавливаем стакан фильтра и закрепляем его болтами;

- - затягиваем сливную пробку;

- - запускаем двигатель и проверяем, чтобы не было подсоса воздуха через фильтр.

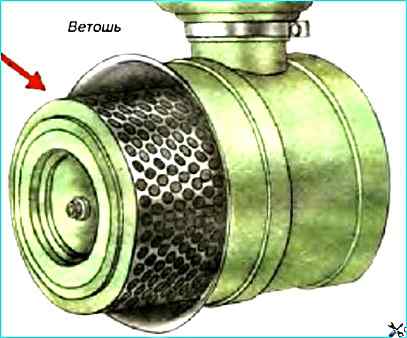

Очистить бумажный элемент воздухоочистителя, предочиститель и бункер, для этого:

Для очистки от пыли снимаем крышку, откручиваем три гайки крепления, вывернув заглушки из отверстий в перегородке удаляем пыль и протираем бункер.

Крышку нужно устанавливать так, чтобы стрелка была направлена вверх при горизонтальном расположении воздухоочистителя (автомобили моделей 55111, 5410, 54112).

Очищать фильтрующий элемент и предоочиститель можно продувкой или промывкой, предварительно сняв предочиститель с фильтрующего элемента.

Продувка эффективна в случае загрязнения пылью без сажи.

Для продувки нужно направить внутрь фильтрующего элемента сухой сжатый воздух под углом к поверхности внутреннего его кожуха под давлением не более 3 кгс/см 2. Элемент нужно обдувать до полного удаления пыли.

Предочиститель очистить встряхиванием или продувкой.

Для проверки состояния картона фильтрующего элемента нужно подсветить его изнутри лампой и осмотреть картон через отверстия наружного кожуха.

Для удобства можно раздвигать фильтрующую штору. При наличии разрывов или других сквозных повреждений картона нужно заменить элемент.

Промывка фильтрующего элемента воздушного фильтра

Промывку применяют при загрязнении предочистителя и фильтрующего картона пылью, сажей, маслом, топливом.

Промывать фильтрующий элемент в теплом (температура 40 -50 °С) водном растворе нейтральных моющих средств (20-25 г порошка на 1 л воды) с последующим прополаскиванием в чистой воде.

Так как при промывке вымываются фенольные смолы из картона фильтрующей шторы, вследствие чего прочность картона снижается, рекомендуется промывать фильтрующий элемент не более 3 раз.

После промывки фильтрующий элемент рекомендуется проверить опрессовкой сжатым воздухом в воде в следующем порядке: установить мокрый фильтрующий элемент 6 между крышками 4 и 7, затем погрузить его в воду на глубину 60 мм.

Перед проверкой или непосредственно в испытательной установке сухой фильтрующий элемент выдержать в воде в течение 5-10 мин для заполнения водой пор в картоне;

- - подать к воздушному баллону 1 и тем самым внутрь элемента воздух под давлением 1,6 кПа (160 мм вод.ст.). Это давление поддерживается постоянным жидкостным клапаном 2, трубка которого погружена в воду на глубину 160 мм и контролируется по манометру 3.

Во избежание разрушения фильтрующий шторы элемента давление воздуха не должно повышаться даже кратковременно свыше 2,0 кПа (200 мм вод.ст.);

- - медленно поворачивать элемент, обращая внимание на выделение пузырьков воздуха с его наружной поверхности;

- - подвести к месту выделения пузырьков воздуха прозрачный колпак 5, заполненный водой, и измерить время заполнения его воздухом.

При заполнении колпака объемом 0,5 л менее чем за 20 с через одно повреждение фильтрующий элемент выбраковывать.

Исправный фильтрующий элемент, а также предочиститель перед установкой на автомобиль тщательно просушить.

Нельзя сушить открытым пламенем или горячим (температура свыше 50 °С) воздухом.

При установке фильтрующего элемента и предочистителя на автомобиль проверить целостность резиновых прокладок.

Не допускается контакт наружного кожуха с предочистителем (кожух можно выправить).

Если после обслуживания фильтрующего элемента и предочистителя промывкой или продувкой срабатывает индикатор засоренности при пробеге автомобиля меньшем, чем до очередного ТО-1, фильтрующий элемент и предочиститель заменить.

Один раз в год необходимо проверить точность показаний индикатора засоренности воздухоочистителя.

Если отклонение вакуума в момент срабатывания индикатора составляет более 0,5 кПа (50 мм.вод.ст.) от установленного для двигателя вакуума 7,7 кПа (700 мм.вод.ст.), индикатор заменить.

Отрегулировать давление подъема игл форсунок на стенде (один раз в год).

Регулируется на стенде путем установки регулировочных шайб под пружину при снятых гайке, распылителе, проставке и штанге.

При увеличении общей толщины регулировочных шайб (повышение сжатия пружины) давление подъема иглы возрастает.

Изменение толщины шайб на 0,05 мм приводит к изменению давления начала подъема иглы на 0,3-0,35 мПа (3-3,5 кгс/см 2).

Количество устанавливаемых шайб должно быть не более трех.

Давление подъема иглы для двигателя мод. 740.10 должно быть в пределах 20,0-22,7 мПа (200-227 кгс/см 2), для двигателя мод. 740.10-20 — 21,5-24,8 мПа (215-248 кгс/см 2), для двигателя мод. 740.11 — 19,61-22,36 мПа (196-22 кгс/см 2), для двигателя мод. 7403 — 21,5-24,2 Мпа (215-242 кгс/см 2).

Начало и конец впрыскивания топлива должны быть четкими.

Распылитель не должен иметь подтеканий. Впрыскивание должно сопровождаться характерным резким звуком.

Замена одной какой-либо детали (корпуса распылителя или иглы) не допускается, так как они составляют прецизионную пару.

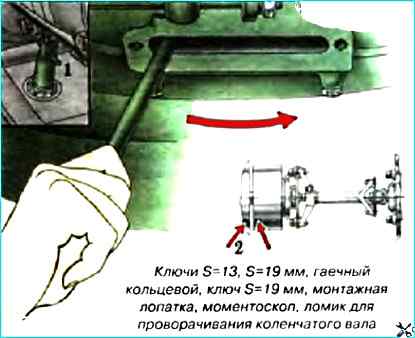

Отрегулировать угол опережения впрыскивания топлива

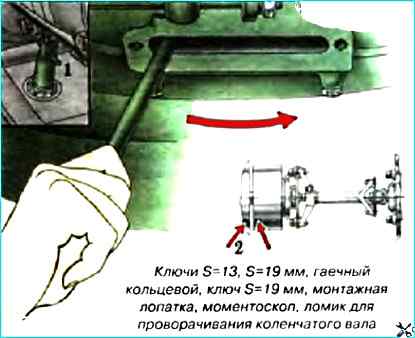

Для проверки и регулировки угла опережения впрыскивания топлива, предварительно выключив подачу топлива и затормозив автомобиль, выполнить следующие операции:

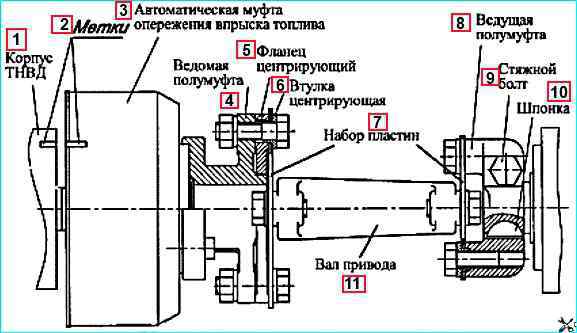

- 1). Через люк в нижней части картера сцепления провернуть коленчатый вал ломиком, вставленным в отверстие на маховике, до совмещения метки на корпусе ТНВД с меткой автоматической муфты опережения впрыскивания топлива.

- 2). Провернуть коленчатый вал двигателя на пол-оборота против хода вращения (по часовой стрелке, если смотреть со стороны маховика).

- 3). Установить фиксатор 1 маховика в нижнее положение и проворачивать коленчатый вал по ходу вращения до тех пор, пока фиксатор не войдет в паз маховика.

Если в этот момент метки 2 на корпусах ТНВД и автоматической муфты совместились, то угол опережения впрыскивания установлен правильно; фиксатор затем перевести в верхнее положение.

- 4). Если метки не совместятся, необходимо:

- - ослабить верхний болт ведомой полумуфты привода, провернуть коленчатый вал по ходу вращения и ослабить второй болт;

- - повернуть муфту опережения впрыскивания топлива за фланец ведомой полумуфты привода в направлении, обратном ее вращению, до упора болтов в стенки пазов (рабочее направление вращения муфты правое, если смотреть со стороны привода);

- - опустить фиксатор в нижнее положение и проворачивать коленчатый вал двигателя по ходу вращения до совмещения фиксатора с пазом маховика;

- - медленно повернуть муфту опережения впрыскивания топлива за фланец ведомой полумуфты привода (только в направлении вращения) до совмещения меток на корпусах ТНВД и этой муфты;

- - закрепить верхний болт полумуфты привода, установить фиксатор в верхнее положение, провернуть коленчатый вал и закрепить второй болт.

- 5). Проверить, правильно ли установлен угол опережения впрыскивания (как указано в п. 3).

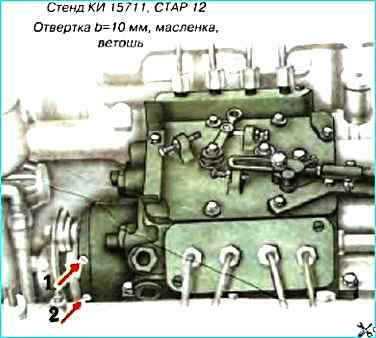

Проверить на стенде, устранить неисправность и провести техническое обслуживание ТНВД, сменить масло в муфте опережения впрыскивания топлива.

Угол начала подачи топлива восьмой секцией ТНВД до оси симметрии кулачка должен быть42°±30.

Отклонение начала подачи топлива секциями насоса высокого давления относительно восьмой секции насоса не должно превышать ±0° 30 .

Средняя цикловая подача топлива при частоте вращения кулачкового вала насоса 1290-1310 об/мин при упоре рычага управления регулятором в болт ограничения максимального скоростного режима должна быть в пределах 75,0-77,5 мм3/цикл.

Неравномерность подачи секциями не должна превышать 5%.

Частота вращения кулачкового вала, соответствующая пусковой подаче секциями насоса при упоре рычага управления регулятором в болт ограничения максимального скоростного режима, должна быть 280-330 об/мин.

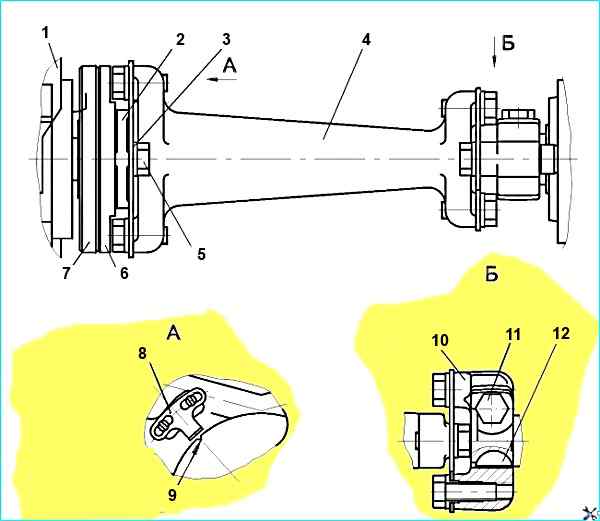

Перед установкой ТНВД на двигатель нужно провернуть коленчатый вал до тех пор, пока метка на заднем фланце ведущей полумуфты не окажется в верхнем положении, а фиксатор не войдет в углубление на маховике.

Установить насос, совместив метки на корпусе насоса и муфте опережения впрыскивания топлива.

Заменять масло в муфте опережения впрыскивания топлива при обслуживании ТНВД на стенде. Масло заливать в корпус муфты через верхнее отверстие 1 до появления масла из другого отверстия 2.

Летом:

- Масло М-10Г2(к), ГОСТ 8581-78 (при температуре выше +5° С).

- Масло Уфалуб Дизель SAE-30, ТУ 0253-003-11493112-93 (при температуре выше +5° С).

- Масло М-10-Д(м), ГОСТ 8581-78 (при температуре выше +5° С).

Зимой:

- Масло М-8Г2(к), ГОСТ 8581-78 (при температуре выше +5° С).

- Масло М-8-Д(м), ГОСТ 8581-78 (при температуре ниже +5° С).

Всесезонно:

- Масло ВЕЛС СУПЕР ТУРБО, ТУ 38.00148636-60-92.

- Масло моторное Уфалуб ХД Экстра, ТУ 0253-003-11493112-93.

- Масло ДВ-АСЗп-10В, ОСТ 38.01370-84.

Отрегулировать тепловые зазоры механизма газораспределения, предварительно проверив затяжку болтов головок цилиндров и гаек стоек коромысел

Для этого нужны инструменты: Приспособление И 801.14.000 для регулирования клапанов, набор щупов № 2, головки S=17,19, ломик для проворачивания коленчатого вала, динамометрический ключ.

Величина зазора на холодном двигателе:

- - для впускного клапана - 0,25 - 0,30 мм;

- - для выпускного клапана - 0,35 - 0,40 мм.

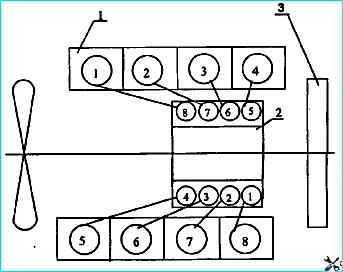

Для 1, 2, 3 и 4 цилиндров передний клапан впускной, а для 5,6, 7 и 8-го цилиндров - выпускной.

Регулировку зазоров следует производить на холодном двигателе или после остановки двигателя, не ранее, чем через 30 мин. При этом, подача топлива должна быть выключена.

Тепловые зазоры регулируют одновременно в двух цилиндрах, следующих по порядку работы один за другим, во время тактов сжатия (рабочего хода) в этих цилиндрах. Клапаны регулируемых цилиндров в этот момент должны быть закрыты.

При регулировке коленчатый вал устанавливается последовательно в положения 1-4, которые определяются его поворотом относительно положения начала впрыскивания топлива в первом цилиндре на угол, указанный ниже:

- - положение коленчатого вала 1 - 2 - 3 - 4;

- - угол поворота, град - 60 - 240 - 420 - 600;

- - номера цилиндров регулируемых клапанов 1; 5, 4; 2, 6; 3, 7; 8.

Схема нумерации цилиндров двигателя и ТНВД приведена на рисунке 12.

Последовательность операций при регулировке зазоров следующая:

- - снять крышки головок цилиндров;

- - проверить затяжку болтов крепления головок цилиндров;

- - оттянуть фиксатор, смонтированный на картере маховика, повернуть его на 90° и установить в нижнее положение;

- - снять крышку люка в нижней части картера сцепления (для проворота маховика ломиком);

- - проворачивая коленчатый вал по ходу вращения, установить его в такое положение, при котором фиксатор под действием пружины войдет в зацепление с маховиком.

Двигатели 740.11-240. 740.14-300 (740.11-3902001РЭ):

При этом метки на торце корпуса автоматической муфты опережения впрыскивания топлива и фланце ведомой полумуфты привода ТНВД должны находиться в верхнем положении

Двигатели 740.13-260 (740.11-3902001РЭ):

При этом указатель на корпусе ТНВД и установочная метка на фланце ведомой полумуфты привода ТНВД должны быть совмещены

Двигатели 740.30-260. 740.50-360. 740.51-320

Указатель на корпусе ТНВД и метка на фланце полумуфты ведомой привода ТНВД должны совпадать

Это положение коленчатого вала соответствует началу подачи топлива в 1-м цилиндре.

При этом шпонка на полумуфте ведущей при закрытых клапанах первого цилиндра должна находиться как показано на рисунке 49 (в горизонтальной плоскости на стороне восьмого цилиндра).

Если риски не совпадают, необходимо, выведя фиксатор из зацепления с маховиком, провернуть коленчатый вал на один оборот. При этом, фиксатор должен вновь войти в зацепление с маховиком.

Проворачивать коленчатый вал нужно ломиком, вставляя его в отверстия, расположенные по периферии маховика.

Поворот маховика на угол, равный промежутку между двумя соседними отверстиями, соответствует повороту коленчатого вала на 30 град.

Оттянуть фиксатор, преодолев усилие пружины, повернуть его на 90 град, и установить в верхнее положение;

- повернуть коленчатый вал по ходу вращения на угол 60 град, установив его тем самым в положение I.

В этом положении клапаны регулируемых цилиндров (первого и пятого) закрыты (штанги указанных цилиндров должны легко проворачиваться от руки);

- - проверить динамометрическим ключом момент затяжки гаек крепления стоек коромысел регулируемых цилиндров;

- - проверить щупом зазор между носками коромысел и торцами клапанов регулируемых цилиндров.

Если они не укладываются в указанные выше пределы, их надо отрегулировать;

- для регулировки зазора необходимо ослабить контровочную гайку регулировочного винта, вставить в зазор щуп нужной толщины и, вращая винт отверткой, установить требуемый зазор.

Придерживая винт отверткой, затянуть гайку и проверить величину зазора.

Щуп толщиной 0,25 мм для впускного клапана и 0,35 мм для выпускного клапана должен проходить свободно, а толщиной 0,30 мм для впускного и 0,40 мм для выпускного с усилием.

Дальнейшую регулировку зазоров в клапанном механизме следует производить попарно в цилиндрах:

- - 4-м и 2-м (II положение);

- - 6-м и 3-м (III положение);

- - 7-м и 8-м (IV положение), поворачивая коленчатый вал по ходу вращения каждый раз на 180 град.;

- - пустить двигатель и прослушать его работу. При правильно отрегулированных зазорах стуков в клапанном механизме не должно быть;

- - установить крышку люка картера сцепления и крышки головок цилиндров.