Блок цилиндров с трещинами или пробоинами стенок цилиндров, водяной рубашки и картера или с трещинами верхней плоскости и ребер, поддерживающих коренные опоры, подлежит замене

Проверить износ цилиндров, отверстий под опорные шейки промежуточного вала, отверстий под привод масляного насоса, деформацию и соосность опор под вкладыши коренных подшипников.

В результате износа цилиндры блока приобретают неправильную форму.

Наибольшей величины износ достигает от перекладки поршня в верхней мертвой точке в зоне верхнего поршневого кольца, на расстоянии 20 - 30 мм от верхней плоскости блока, измерение необходимо проводить в направлении, перпендикулярном оси коленчатого вала (в плоскости качания шатуна)

Диаметр цилиндра нового блока цилиндров - 87+0,030мм

Максимально допустимый - 87,1 мм

Ремонтные размеры 87,5+0,030мм, 88+0,030мм

Для ремонта блока цилиндров предусматривается два ремонтных размера диаметра цилиндров и поршни двух ремонтных размеров по диаметру юбки с увеличением размера на 0,5 мм и 1,0 мм.

В случае износа цилиндров более допустимого или наличия задиров, глубоких рисок — блок цилиндров необходимо ремонтировать.

Все цилиндры в одном блоке должны обрабатываться под один и тот же ремонтный размер, за исключением случаев, когда требуется вывести неглубокие царапины на зеркале цилиндров (в пределах увеличения диаметра цилиндра на 0,05 мм), здесь допускается исправление только дефектных цилиндров.

В тех случаях, когда в распоряжении имеется лишь ограниченное число поршней, необходимо обрабатывать цилиндры, исходя из группы размера диаметра юбки поршня, предназначенного для работы в данном цилиндре, в соответствии с таблицей 1.

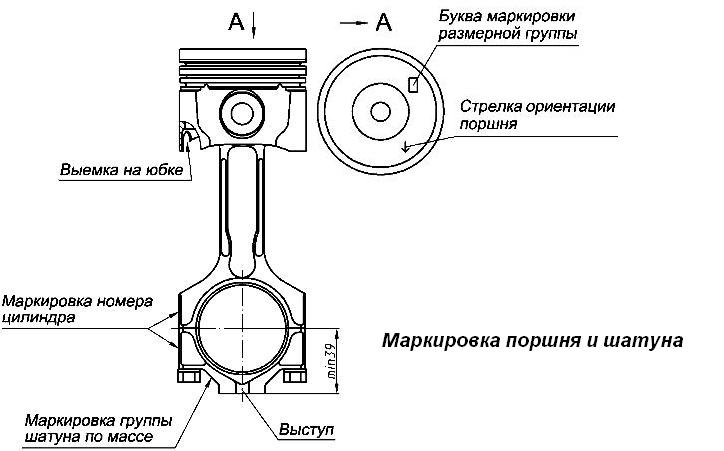

Буква, обозначающая группу размера диаметра юбки поршня, выбита на его днище (Рисунок 1).

|

Таб. 1 Соответствие групп поршней размерам диаметра цилиндров |

|||

|

Ремонтное увеличение |

Маркировка поршня |

Обозначение группы диаметра юбки поршня |

Диаметр цилиндра, мм |

|

‑ |

514 |

A B Y |

87,000-87,010 887,010-87,020 87,020-87,030 |

|

0,5 |

514-АР |

A B Y |

87,500-87,510 87,510-87,520 87,520-87,530 |

|

1,0 |

514-БР |

A B Y |

88,000-88,010 88,010-88,020 88,020-88,030 |

На боковой стенке одной из бобышек поршня под поршневой палец отлита надпись, обозначающая: «514» - стандартный размер диаметра юбки поршня, «514-АР» - ремонтное увеличение на 0,5 мм, «514-БР» - ремонтное увеличение на 1,0 мм.

Отклонения от геометрически правильной формы цилиндров должны располагаться в поле допуска размерной группы на диаметр цилиндра.

Диаметр отверстий под опорные шейки промежуточного вала нового блока цилиндров передние - 49+0,050мм, заднее - 22 +0,041мм.

Максимально допустимый диаметр - 49,1 мм / 22,1 мм

Ремонтный диаметр отверстий - 48,8 мм / 21,8 мм

В случае износа отверстий под опорные шейки промежуточного вала более допустимого необходимо заменить втулки на ремонтные (увеличенной толщины) с последующей расточкой под номинальный или ремонтный размер, в зависимости от величины износа опорных шеек промежуточного вала.

|

диаметр опорных шеек нового промежуточного вала |

Передней Задней |

49-0,016 мм 22-0,013 мм |

|

Максимально допустимый |

Передней Задней |

48,95 мм 21,95 мм |

|

Ремонтные размеры |

Передней Задней |

48,8-0,016мм 21,8-0,013мм |

Шейки промежуточного вала шлифуют под ремонтный размер в случае износа, превышающего максимально допустимый.

|

Диаметр отверстий под привод масляного насоса |

17+0,060мм |

|

Максимально допустимый |

17,1 мм |

В случае износа отверстий под привод масляного насоса более допустимого, отверстия обработать до Ø 21+0,033 под ремонтные втулки.

Изготовить ремонтные втулки из серого чугуна, запрессовать ремонтные втулки и обработать отверстия во втулках до номинального размера.

Диаметр отверстий опор под вкладыши коренных подшипников нового блока цилиндров 67+0,019мм;

- допустимый 66,99 - 67,03 мм

Радиальное биение средних опор относительно крайних нового блока цилиндров 0,02 мм

Максимально допустимое биение - 0,04 мм

В случае деформации и отклонения от соосности отверстий опор под вкладыши коренных подшипников более допустимого — блок цилиндров необходимо заменить.

Коленчатый вал

При наличии трещин любого характера коленчатый вал подлежит замене.

Для удаления отложений из полостей шатунных шеек и масляных каналов необходимо вывернуть пробки из шатунных шеек, промыть раствором каустической соды, нагретым до 80˚с , и металлическим ершиком тщательно прочистить полости и каналы.

Промыть керосином и высушить сжатым воздухом, после чего завернуть пробки на место моментом 3,8 - 4,2 даНм (3,8 - 4,2 кгсм), предварительно нанося на их резьбовую поверхность герметик «стопор-9».

В процессе работы коренные и шатунные шейки коленчатого вала изнашиваются, теряют геометрическую форму, что снижает работоспособность кривошипно-шатунного механизма, вызывает повышенный износ цилиндров и поршневых колец, при этом может произойти выталкивание поршневым пальцем стопорных колец из канавок в поршне и выход поршневого пальца из поршня.

коренные и шатунные шейки коленчатого вала в результате износа принимают форму конуса и овала.

Если коренные и шатунные шейки изношены больше максимально допустимых размеров и если конусность и овальность шеек более 0,05 мм, то шейки вала необходимо шлифовать в один из ремонтных размеров.

Все одноименные шейки шлифуют в один ремонтный размер. Острые кромки фасок масляных каналов притупляют конусным абразивным инструментом, а затем шейки и фаски полируют.

Контролируемые параметры коленчатого вала при проверке технического состояния приведены в таблице 4.

|

Таб. 4. Контролируемые параметры коленчатого вала, мм |

|||||

|

Контролируемый параметр |

Размер по рабочему чертежу

|

Максимально допустимый размер с учетом износа

|

Ремонтные размеры |

||

|

1-й |

2-й |

3-й |

|||

|

Диаметр коренных шеек |

62-0,035 |

61,92 |

61,75-0,035 |

61,5-0,015 |

61,25-0,035 |

|

Диаметр шатунных шеек |

56-0,025 |

55,92 |

55,75-0,025 |

55,5-0,025 |

55,25-0,025 |

|

Биение средних коренных шеек относительно крайних |

0,03 |

0,05 |

|

|

|

|

Длина третьей коренной шейки |

34-0,05 |

34,1 |

|

|

|

|

Конусообразность, бочкообразность и огранка поверхности коренных и шатунных шеек |

0,002 |

0,005 |

|

|

|

Шатунно-поршневая группа

Детали шатунно-поршневой группы проверить на отсутствие трещин и других повреждений.

Детали, имеющие повреждения подлежат замене.

Проверить зазоры между поршневыми кольцами и канавками поршня по высоте и зазоры в замках поршневых колец.

Зазоры приведены в таблицах 5 и 6.

|

Таб. 5. Параметры зазоров для поршневых колец Goetze, мм |

||||

|

Кольцо |

Зазор по высоте |

Зазор в стыке |

||

|

Номинальный |

Предельный |

Номинальный |

предельный |

|

|

Первое |

‑ |

‑ |

0,25 – 0,40 |

0,9 |

|

Второе |

0,07 – о,11 |

0,20 |

0,50 – 0,75 |

1,0 |

|

Маслосъемное |

0,03 – 0,07 |

0,15 |

0,30 – 0,60 |

0,9 |

|

Таб. 6. Параметры зазоров для поршневых колец Mahle, мм |

||||

|

Кольцо |

Зазор по высоте |

Зазор в стыке |

||

|

Номинальный |

Предельный |

Номинальный |

предельный |

|

|

Первое |

‑ |

‑ |

0,20– 0,40 |

0,9 |

|

Второе |

0,07 – 0,11 |

0,20 |

1– 1,5 |

1,7 |

|

Маслосъемное |

0,03 – 0,07 |

0,15 |

0,25 – 0,50 |

0,9 |

По мере износа нарушается геометрическая форма цилиндров, увеличиваются зазоры в стыках колец, а также зазоры между кольцами и канавками в поршне, упругость колец резко снижается.

Это приводит к росту количества газов, проникающих в картер двигателя, увеличению расхода масла на угар. Изношенные поршневые кольца заменяют.

Зазоры проверяют щупом, вводимым в зазор по высоте в нескольких местах по окружности кольца и поршня.

Если зазор между кольцом и стенкой канавки больше, чем указан в таблице, необходимо заменить поршень и кольца: при этом резко возрастает расход масла на угар (даже при нормальном зазоре в стыке колец, из-за “насосного” действия колец.

Заменить поршень также необходимо при увеличении зазора между поршнем и цилиндром (стук поршней) или при износе отверстия под поршневой палец (стук поршневых пальцев).

Шатуны

Изнашивается в основном отверстие втулки верхней головки шатуна под палец. Ремонт сводится к замене шатуна в сборе, если отверстие верхней головки достигнет размера 30+0,015мм.

Распределительные валы

Опорные шейки распределительных валов изнашиваются незначительно.

В случае увеличения зазоров в подшипниках распределительных валов более 0,2 мм необходимо заменить либо головку цилиндров, либо распределительные валы.

Кулачки распределительных валов изнашиваются равномерно. При небольших износах и задирах (глубиной до 0,1 мм) кулачки зачищают сначала крупнозернистой, а затем полируют мелкозернистой наждачной бумагой № 120.

При зачистке и полировке наждачная бумага должна охватывать примерно половину профиля кулачка и иметь небольшое натяжение.

Работа газораспределительного механизма с кулачками неправильного профиля приводит к шумной работе, поломкам клапанных пружин, разбиванию седел клапанов.

При износе кулачков, уменьшающих подъем клапанов более чем на 0,5 мм, распределительный вал необходимо заменить.

Контролируемые параметры распределительных валов и отверстий головки цилиндров под опорные шейки при проверке технического состояния приведены в таблице 7.

|

Контролируемые параметры распределительных валов и отверстий головки цилиндров под опорные шейки, мм |

||

|

Контролируемые параметры |

Размер по рабочему чертежу |

Максимально допустимый размер с учетом износа |

|

диаметр первой опорной шейки распределительного вала |

42-0,050 |

41,9 |

|

диаметр остальных опорных шеек распределительного вала |

30-0,050 |

29,9 |

|

диаметр отверстия в головке цилиндров под первую опорную шейку распределительного вала |

42+0,025 |

42,1 |

|

диаметр отверстия в головке цилиндров под остальные опорные шейки распределительного вала |

30+0,025 |

30,1 |

|

Высота кулачков |

40,8859 ± 0,25 |

40,4 |

|

Радиальное биение средней опорной шейки |

0,025 |

0,04 |

Головка цилиндров, клапаны, пружины, гидроопоры

При наличии пробоин, прогара и трещин на стенках камер сгорания и разрушения перемычек между гнездами седел клапанов головку цилиндров необходимо заменить.

Проверить герметичность клапанов. Проверять созданием избыточного давления воздуха со стороны камер сгорания. допускается снижение давления с 1,5 до 1,3 кгс/см2 в течение 10 с.

Можно также залить керосин поочередно во впускные и выпускные каналы головки цилиндров.

Протекание керосина из-под тарелок клапанов свидетельствует об негерметичности.

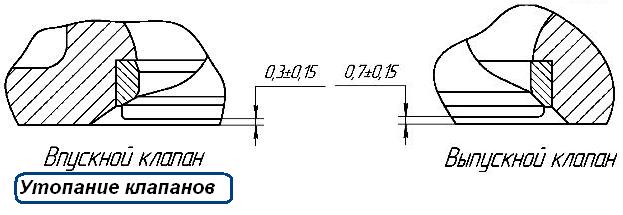

Перед снятием клапанов проверить утопание тарелок клапанов относительно нижней плоскости головки цилиндров (Рисунок 2).

Перед проверкой очистить плоскость головки цилиндров и тарелки клапанов от нагара.

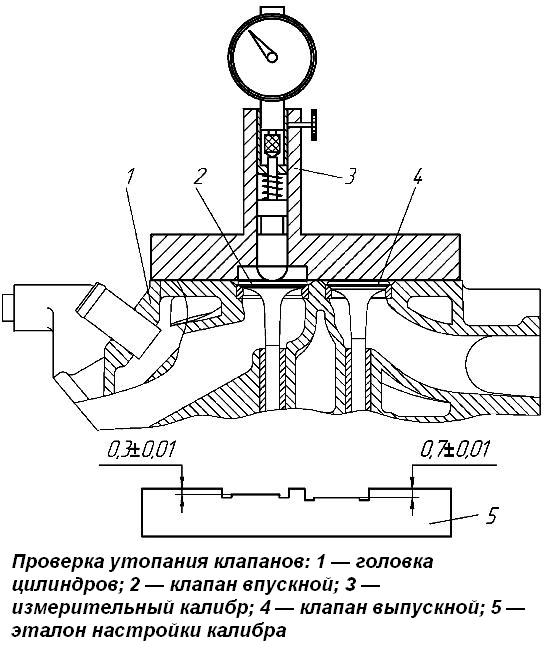

Проверка утопания тарелок клапанов производится измерительным калибром 24-Ф-74760, настроенным по эталону 24-Т-1643 (Рисунок 3).

Разность показаний индикатора не должна превышать 0,07 мм для каждого ряда клапанов.

По результатам измерений принимается решение о возможности устранения негерметичности клапанов шлифовкой, притиркой седел и фасок клапанов или заменой седел или клапанов.

Разобрать головку цилиндров с помощью приспособления ЗМ 7823-4629.

При разборке клапаны уложить в порядке, соответствующем их расположению в головке цилиндров, для последующей их установки на прежние места.

Произведя замеры, проверить зазор между стержнем клапана и втулкой.

Если он более 0,15 мм, втулку выпрессовать легкими ударами молотка или ручным прессом через оправку и заменить.

Для ремонта предусмотрены направляющие втулки клапанов двух ремонтных размеров, с увеличенным наружным диаметром на 0,02 мм и на 0,20 мм по отношению к номиналу.

При ослаблении посадки втулки, износе посадочного отверстия под втулку свыше размера 10,98 мм, втулку заменить на ремонтную, в зависимости от износа посадочного отверстия.

Для установки ремонтной втулки посадочное гнездо головки обработать до размера диаметра с допуском, обеспечивающим необходимый натяг 0,063 - 0,108 мм.

Перед запрессовкой втулку необходимо охладить в двуокиси углерода («сухом льду») до минус 45 – 50˚С, а головку цилиндров на- греть до плюс 60˚С.

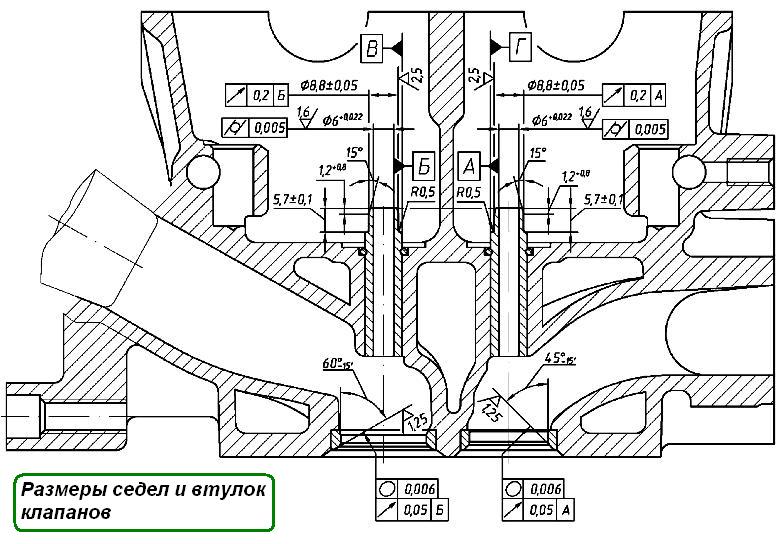

При обработке следует выдерживать размеры, указанные на рисунке 4.

После запрессовки направляющей втулки клапанов обработать отверстие втулки под клапан.

Затем обработать поверхность втулки, предназначенную для установки маслоотражательного колпачка, центрируя по отверстию втулки под клапан.

После установки и развертки втулки фаску седла обработать шлифованием или расточкой, центрируя инструмент по отверстию во втулке.

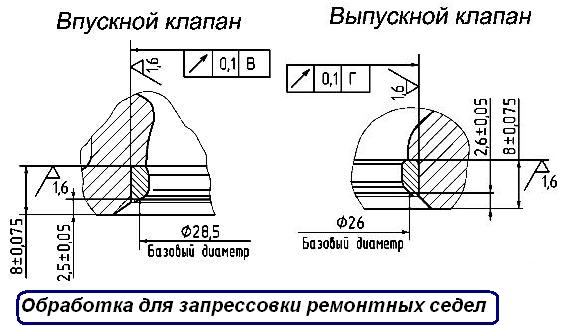

Предусматриваются седла двух ремонтных размеров, с увеличенным наружным диаметром на 0,05 мм и 0,25 мм по отношению к номиналу.

При ослаблении посадки седел, износе гнезд седел свыше размеров: впускного клапана - 31,535 мм, выпускного клапана -29,035 мм, седла заменить на ремонтные, в зависимости от износа гнезда головки.

Посадочные отверстия головки обработать до размеров диаметров с допусками, обеспечивающими необходимый натяг 0,085 - 0,135 мм.

Перед запрессовкой седла необходимо охладить в двуокиси углерода («сухом льду») до минус 45 - 50 °С, а головку цилиндров нагреть до плюс 60˚с.

Затем обработать фаску седла.

При обработке гнезд ремонтных седел в головке, фасок ремонтных седел после запрессовки в дополнении к рисунку 3 выдерживать размеры рисунка 5.

Для восстановления рабочей фаски (при наличии на ней раковин и других дефектов, которые не могут быть устранены притиркой) необходимо прошлифовать или расточить фаску в соответствии с рисунком 3.

Снятые клапаны могут иметь следующие дефекты: погнутость, выработку и износ стержня, выработку, риски и раковины на рабочей фаске.

Погнутость стержня проверяют на призмах по индикатору.

При нелинейности образующей (выработке) на стержне более 0,15 мм, рисках, раковинах и выработке на рабочей фаске клапан подлежит выбраковке.

Небольшие дефекты на рабочей фаске устраняют шлифованием «как чисто».

При этом слой снятого металла не должен превышать 0,15 мм.

Притирку клапанов производят, используя притирочную пасту, составленную из одной части микропорошка М-20 и двух частей масла И-20А.

Проверить эластичность маслоотражательных колпачков.

При затвердевании и появлении трещин колпачки подлежат замене.

Необходимо проверить упругость клапанных пружин, так как при длительной работе упругость их падает и нарушается кинематическая связь отдельных звеньев газораспределительного механизма.

Это приведет к снижению мощности, перерасходу топлива, перебоям в работе двигателя и стукам клапанов. Уменьшение контрольных нагрузок клапанных пружин не должно превышать 10 - 15 % от номинальных величин.

Усилие новой клапанной пружины при сжатии ее до длины 29,5 мм — 166 ± 8 Н (16,6 ± 0,8 кгс), а при сжатии до 21 мм — 363 ± 18 Н (36,3 ± 1,6 кгс).

Пружины, имеющие наработку более 200 тыс.км подлежат замене, независимо от результатов контроля.

Замерить отверстия и корпуса гидроопор, определить зазор. Зазор не должен превышать 0,1 мм.

При износе отверстия под гидроопору произвести ремонт либо замену головки цилиндров.

Перед сборкой головки цилиндров необходимо очистить камеры сгорания и газовые каналы от нагара и отложений, предварительно смочив нагар керосином.

Протереть и продуть сжатым воздухом.

Собрать головку цилиндров с клапанами.

Маслоотражательные колпачки напрессовать до упора с помощью оправки ЗМ 7853-4226.

Перед напрессовкой посадочную поверхность колпачка смазать моторным маслом.

Стержни клапанов при установке во втулки смазать моторным маслом.

С помощью приспособления ЗМ 7823-4629 произвести засухаривание клапанов.

Пристукать клапана молотком с медным наконечником.

Проверить утопание клапанов и их герметичность, как описано выше.

Для восстановления глубины утопания вновь притертых клапанов до величин, указанных на рисунке 2, нижнюю плоскость головки цилиндров необходимо подрезать.

При снятии слоя металла более 0,3 мм произвести корректировку выступания распылителей форсунок подбором шайб толщиной, равной толщине снятого слоя.

Остальные детали и узлы были описаны в предыдущих статьях.