Requisitos para piezas y componentes del motor diésel D-245

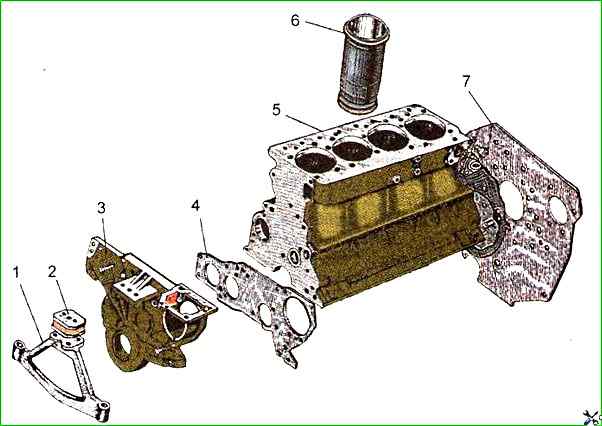

El bloque de cilindros es la base de la carrocería de un motor diésel y es una pieza rígida de fundición de hierro.

En los orificios verticales del bloque se instalan cuatro manguitos extraíbles hechos de hierro fundido especial.

La camisa se instala en el bloque de cilindros a lo largo de dos correas de centrado: superior e inferior.

En la correa superior la camisa se fija con un collar, en la correa inferior se sella con dos anillos de goma colocados en las ranuras del bloque de cilindros.

Las mangas se clasifican en tres grupos de tamaños según su diámetro interno: grande (B), mediana (S) y pequeña (M).

La marca de grupo se aplica al final del cuello de la manga. Los motores diésel están equipados con camisas del mismo grupo de tamaño.

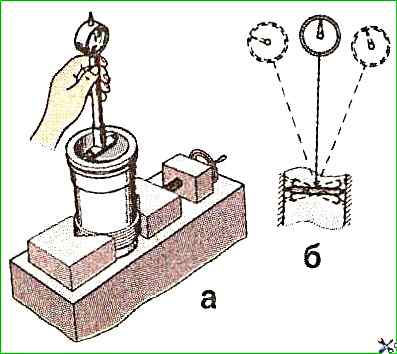

El diagrama para medir el diámetro interno de una camisa de cilindro se muestra en la Fig. 2.

El refrigerante circula entre las paredes del bloque de cilindros y las camisas.

Las paredes de los extremos y los tabiques transversales del bloque de cilindros en la parte inferior tienen resaltes diseñados para formar los soportes superiores del cigüeñal.

En estos resaltes se instalan cubiertas que sirven como soportes inferiores del cigüeñal. Los resaltes junto con las cubiertas forman lechos para los cojinetes principales.

Las bases de los semicojinetes de bancada están perforadas juntas en el conjunto con las tapas de los cojinetes de bancada, por lo que las tapas no se pueden intercambiar.

El bloque de cilindros tiene un canal longitudinal, desde donde fluye el aceite a través de canales transversales hasta los cojinetes principales del cigüeñal y los cojinetes del árbol de levas.

El bloque de cilindros en el segundo y cuarto cojinete superior del cigüeñal tiene boquillas que sirven para enfriar los pistones con un chorro de aceite.

En las superficies exteriores del bloque de cilindros hay superficies de contacto mecanizadas para conectar un filtro de aceite centrífugo, una bomba de líquido, un filtro fino de combustible y una boca de llenado de aceite

La desviación de la planitud de la superficie superior del bloque de cilindros no debe exceder los 0,15 mm (para un bloque nuevo - 0,05 mm).

El diámetro de los orificios en el bloque de cilindros para los semicojinetes de bancada al apretar los pernos de la tapa con un par de 190-210 Nm debe ser de 81+0022 mm.

Si las superficies de los cojinetes principales están desgastadas hasta un diámetro de más de 81,03 mm, se recomienda restaurar el revestimiento a un diámetro exterior mayor.

No se permite girar o reorganizar las tapas de los cojinetes de bancada.

La rugosidad superficial de los orificios para los semicojinetes de bancada debe ser Ra≤0,63 micras.

La diferencia en la profundidad de los orificios para el collar de la camisa del cilindro no debe exceder los 0,04 mm.

Las aberturas de los canales de aceite deben estar libres de suciedad.

La cavidad del bloque de cilindros, lavada con refrigerante, y los canales de aceite deben comprobarse para detectar fugas utilizando agua a una presión de al menos 0,4 MPa durante 1 minuto.

Las superficies no tratadas deben recubrirse con una imprimación.

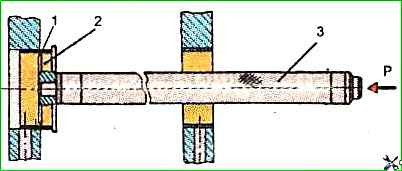

Al presionar los casquillos de los árboles de levas delantero, medio y trasero, los orificios de aceite en el casquillo y el bloque deben coincidir.

El casquillo del árbol de levas trasero debe presionarse en el bloque a una profundidad de 7 mm con respecto al plano trasero, y el delantero debe quedar al mismo nivel que el plano delantero del bloque.

Los casquillos deben presionarse utilizando un juego de mandriles especiales (Fig. 3).

La desviación de la planitud de la superficie de contacto del cárter de aceite no debe exceder los 0,25 mm.

Al probar el cárter de aceite con líquido bajo una presión de al menos 0,1 MPa, no se permite que aparezcan fugas o gotas en toda la superficie.

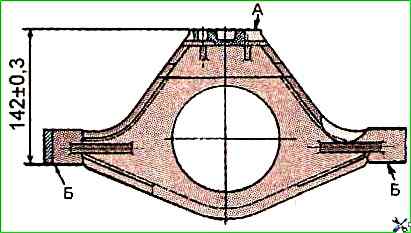

La desviación de la planitud de las superficies “A” y (Fig. 4) del soporte delantero del motor diésel no debe exceder bordar 0,1 mm.

La desviación del paralelismo de las superficies "B" con respecto a la superficie "A" no debe exceder los 0,2 mm en una longitud de 100 mm.

Las superficies “B” deben estar en el mismo plano; permitido

La parte remachada del limitador no debe sobresalir más de 0,5 mm por encima del plano de la placa del amortiguador.

La goma del amortiguador no debe tener grietas ni roturas.

Cuando el amortiguador se comprime con una fuerza de 2 kN, su deformación en altura debe ser de 2,5 ± 0,5 mm.

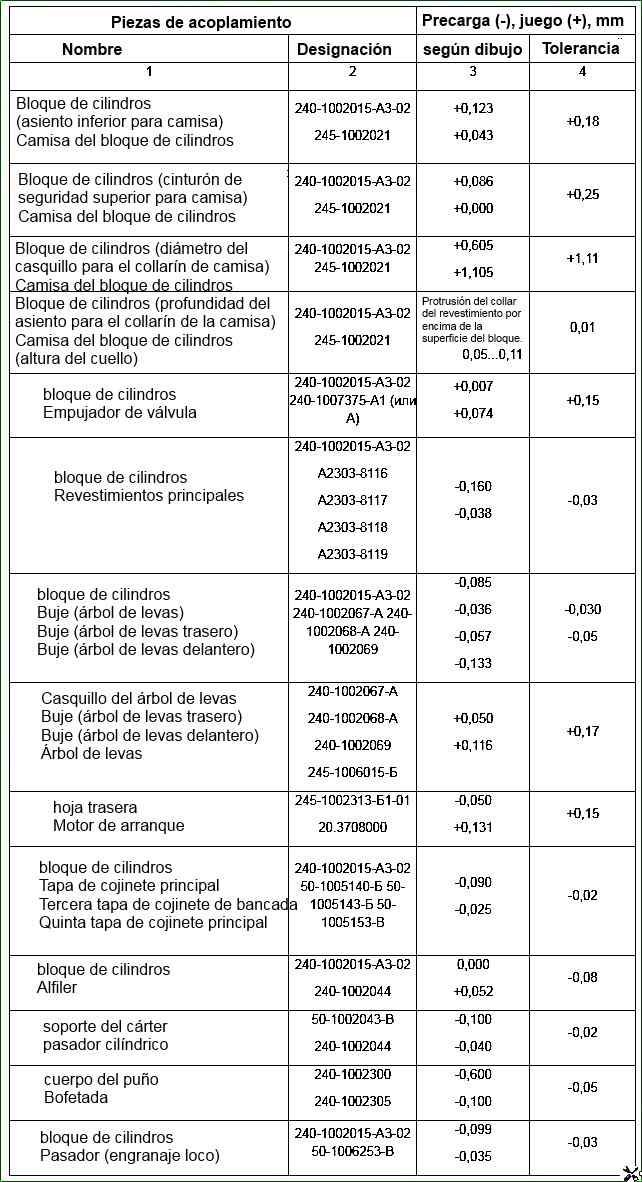

Conexiones de montaje de partes de la carrocería

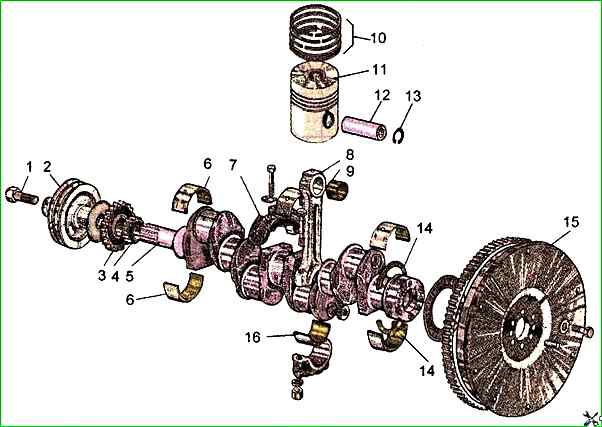

Las partes principales del mecanismo de manivela son: cigüeñal 5, pistones 11 con aros y pasadores, bielas 8, cojinetes principal y de biela, volante 15.

El cigüeñal está fabricado en acero, tiene cinco muñones principales y cuatro muñones de biela.

Los muñones de la biela del cigüeñal tienen cavidades para una purificación centrífuga adicional del aceite. Las cavidades de los cuellos se cierran con tapones roscados.

La fuerza axial del cigüeñal se percibe mediante cuatro semianillos 14 de aleación de aluminio, instalados en los orificios del bloque de cilindros y en la quinta tapa del cojinete principal.

Para reducir la carga sobre los cojinetes debido a las fuerzas de inercia, se instalan contrapesos 7 en la primera, cuarta, quinta y octava mejillas del cigüeñal.

El cigüeñal está sellado con puños en la parte delantera y trasera.

En el extremo delantero del eje están instalados el engranaje 4 del accionamiento de distribución de gas, el engranaje 3 del accionamiento de la bomba de aceite, la polea 2 del accionamiento de la bomba de líquido y el generador.

El volante 15 está unido a la brida trasera del eje.

El cigüeñal se puede fabricar e instalar en un motor diésel en dos tamaños de producción (nominales).

El cigüeñal, cuyas bielas o muñones principales están fabricados según el segundo tamaño nominal, tiene marcas adicionales en la primera mejilla.

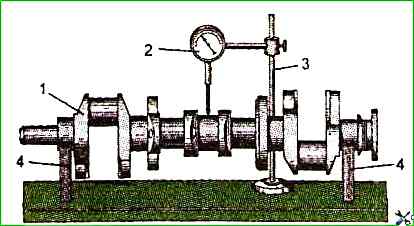

La determinación del descentramiento de los muñones del cigüeñal y la medición de su diámetro se muestra en la Fig. 2 y 3.

El pistón está hecho de aleación de aluminio.

La cámara de combustión está situada en la parte inferior del pistón.

En la parte superior, el pistón tiene cuatro ranuras (desde 1999, los pistones diésel se pueden instalar con tres ranuras para anillos, es decir, con dos anillos de compresión): en los primeros tres se instalan anillos de compresión y un anillo raspador de aceite. se instala en el cuarto.

El pistón debajo del anillo de compresión superior de forma trapezoidal tiene un inserto hecho de hierro fundido especial. Los resaltes del pistón tienen orificios perforados para el pasador del pistón.

Los pistones según el diámetro exterior de la falda se clasifican en tres grupos de tamaño (B, S, M).

La marca de grupo se aplica a la corona del pistón. Cuando se instalan en un motor diésel, las camisas y los pistones deben ser del mismo grupo de tamaño.

Los aros de pistón están hechos de hierro fundido.

El anillo de compresión superior está hecho de hierro fundido de alta resistencia, cromado, tiene la forma de un trapezoide isósceles en sección transversal y está instalado en la ranura a cada lado.

El segundo y tercer anillo de compresión son cónicos y están marcados en la parte superior de la superficie del extremo de la cerradura.

Anillo rascador de aceite tipo caja con expansor de acero en espiral.

El bulón del pistón es hueco, fabricado en acero al cromo-níquel.

El movimiento axial del pasador en los resaltes del pistón está limitado por anillos de retención.

Biela - acero, sección en I. Se presiona un casquillo en su cabeza superior.

Hay agujeros en el extremo superior de la biela y el casquillo para lubricar el pasador del pistón.

El taladrado de la cama en el cabezal inferior de la biela para los liners se realiza en conjunto con la tapa. Por lo tanto, no se permite la sustitución de las tapas de biela.

La biela y la tapa tienen los mismos números impresos en sus superficies.

Además, las bielas tienen grupos de peso en función de la masa de los cabezales superior e inferior.

La designación del grupo de masas se aplica a la superficie del extremo de la cabeza superior de la biela.

En motores diésel se debe instalar bielas del mismo grupo.

Los cojinetes principal y de biela del cigüeñal están fabricados en acero-aluminio.

Los motores diésel utilizan casquillos de cojinete de bancada y de biela de dos tamaños de acuerdo con la clasificación de los muñones del cigüeñal.

Para la reparación de diésel, también se proporcionan cuatro tamaños de inserciones de reparación.

El volante está hecho de hierro fundido y está atornillado a la brida del cigüeñal. Una corona dentada de acero se presiona sobre el volante.

Los pistones de un juego en un motor diésel deben ser del mismo grupo de tamaño, correspondiente al grupo de tamaño de las camisas de cilindro.

La diferencia en la masa de los pistones de un juego no debe exceder los 10 g.

La diferencia de masa entre bielas y pistones no debe exceder los 30 g.

La no redondez y tolerancia del perfil de la sección longitudinal del orificio del casquillo de la cabeza superior de la biela es de 0,005 mm.

Al presionar el casquillo, se debe asegurar su posición simétrica con respecto al plano medio de la biela.

Después del taladrado, la superficie del orificio del casquillo del cabezal superior no debe tener marcas ni rebabas, la rugosidad de la superficie mecanizada debe ser Ra≤0,63 µm.

En la superficie superior del casquillo se permite una marca espiral o radial con un ancho no superior a 0,1 mm.

No se permiten grietas ni riesgos en la superficie del perno de la biela. La rosca del perno debe estar limpia, sin muescas ni rebabas.

La superficie del pasador del pistón debe estar libre de marcas, muescas y grietas.

La diferencia en la masa de los dedos instalados en un motor diésel no debe exceder los 10 g.

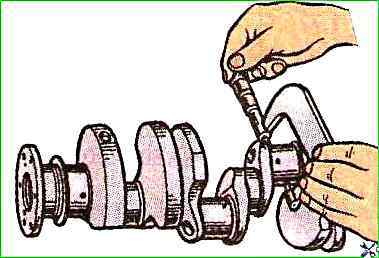

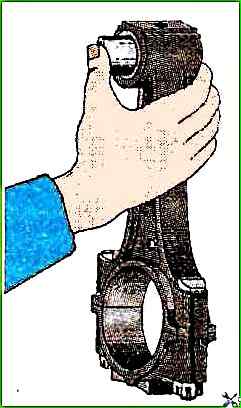

El dedo que no está lubricado con aceite debe girar fácilmente en la biela debido al esfuerzo de la mano, no tener oscilación lateral y no caerse de la biela bajo la influencia de su propio peso (Fig. 4).

Los casquillos de los cojinetes de biela deben seleccionarse de acuerdo con las dimensiones de los muñones del cigüeñal.

Los revestimientos deben asentarse en los lechos de las bielas y las tapas con un ajuste de interferencia de 0,22 a 0,08 mm.

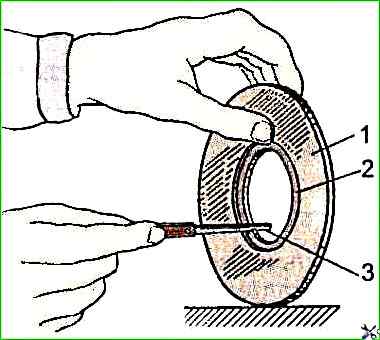

El espacio radial (espacio libre) entre el anillo del pistón y el calibre de control 70-8618-3515 (Fig. 5) para el anillo de compresión superior no debe exceder los 0,02 mm en no más del 10 % de la superficie y no más cerca de 20° desde la cerradura; y para los anillos raspadores de aceite, la ovalidad debe estar en el rango de 0,15 a 0,65 mm.

El espacio en la unión de los anillos debe estar entre 0,3 y 0,6 mm y no se permite ajustar este espacio.

La resistencia a la tracción de los anillos al doblar el anillo no es inferior a 441 Nm.

Cigüeñal

No se permite la modificación de ejes durante el mecanizado y después del endurecimiento por alta frecuencia.

La edición solo se permite después de que se hayan enrollado los filetes. La desviación del eje durante el enderezamiento no debe ser superior a 1 mm.

Al rectificar muñones de biela, es necesario mantener los radios originales de la manivela (62,5±0,04 mm) y los filetes (4+0,3 mm).

La rugosidad de las superficies mecanizadas de la biela y de los muñones principales debe corresponder a Ra≤0,32 µm.

La falta de redondez y la tolerancia del perfil de la sección longitudinal de la biela y los muñones principales es de 0,01 mm.

La dureza de las superficies de los muñones después del rectificado debe ser de al menos 46 HRCe. No se permite el endurecimiento de los filetes.

Después del rectificado hasta el tamaño de reparación, el descentramiento del muñón central en relación con los exteriores no debe exceder los 0,07 mm (para un eje nuevo: 0,03 mm).

La desviación del paralelismo de las superficies de formación de los muñones de biela con respecto al eje del eje montado en los muñones principales exteriores no debe exceder los 0,03 mm en una longitud de 100 mm.

El desplazamiento de todos los muñones de biela con respecto al plano diametral del tercer muñón principal y del tercer muñón de biela (camber de los muñones) después del rectificado no debe exceder los 0,3 mm.

El descentramiento de las superficies cilíndricas y finales de la brida de montaje del volante en los puntos extremos con respecto a las superficies de los muñones principales exteriores se permite hasta 0,05 mm (para un eje nuevo, no más de 0,03 mm).

Los tubos deben presionarse firmemente en las muñequillas del cigüeñal; No se permite jugar en los tubos.

Los bordes de los tubos abocardados deben estar hundidos 1,3 mm con respecto a la superficie de los cuellos.

Los tapones deben quedar incrustados en la rosca al menos 2 mm y estar bloqueados.

Se debe presionar el engranaje del cigüeñal con la marca hacia afuera hasta que se detenga en el extremo del muñón del eje principal.

El cigüeñal debe estar di Equilibrado químicamente eliminando el metal de la periferia de las mejillas. Desequilibrio residual: no más de 900 g-mm en cada extremo del eje.

El conjunto del cigüeñal con contrapesos debe estar equilibrado dinámicamente.

La masa debe ajustarse perforando, en contrapesos, en dirección radial agujeros de 10 mm de diámetro hasta una profundidad no superior a 25 mm.

Desequilibrio residual: no más de 650 g/mm en cada extremo del eje.

Después del procesamiento final, los cigüeñales deben comprobarse utilizando un detector de defectos magnético para comprobar la ausencia de defectos en la superficie. Después de la comprobación, es necesario desmagnetizar los ejes.

Conjunto del volante

No se permiten grietas ni astillas en la superficie de trabajo de los dientes del anillo del volante.

Se permite reducir la longitud de los dientes de la corona (sin la longitud del chaflán) hasta 16 mm (la longitud de los dientes de la nueva corona es de 18 mm).

Se permite el desgaste de los dientes del aro del volante hasta un espesor de 3,2 mm, con una altura de instalación de la galga de 2,4 mm (el espesor de los dientes del nuevo aro corresponde a 4,73 mm).

La corona del volante debe calentarse a una temperatura de 195-200°C antes de prensarla. Los asientos del volante y la llanta no deben tener mellas ni rebabas.

El espacio permitido en la interfaz entre la superficie del extremo de la llanta y el volante no es más de 0,5 mm en un lugar del arco, no más de 60°.

El volante y la corona deben equilibrarse dinámicamente como un conjunto con un cigüeñal preequilibrado perforando orificios radiales.

El desequilibrio residual en cada extremo del eje no supera los 350 g/mm. Después del equilibrado, no se permite la despersonalización de las piezas.

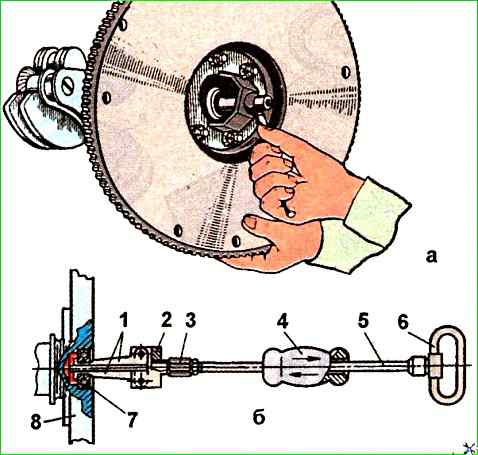

Si es necesario sustituir el cojinete delantero del eje de entrada de la caja de cambios, antes de retirar el volante del eje, se debe presionar hacia afuera con un extractor de tornillos mod. Y 803.16.000 (Fig. 6, a) o, quitando el volante, extraer el rodamiento con un extractor de impacto mod. 2476 (Figura 6,b).

Una vez instaladas las empuñaduras en los extremos de los anillos del rodamiento, se separan con un tope roscado 3 y luego, cuando la carga golpea el tope del eje 5, se presiona el rodamiento hacia afuera.

La superficie del volante que se acopla con la superficie del disco impulsado por el embrague está rectificada. La rugosidad de la superficie no debe ser inferior a Ra≤1,0.