Kühlsystem – Flüssigkeit, geschlossener Typ, mit Zwangsumlauf

Die Dichtheit des Systems wird durch Ventile im Ausgleichsbehälterstopfen gewährleistet.

Das Einlassventil ist normalerweise geöffnet (der Spalt zwischen ihm und der Gummidichtung beträgt 0,5–1,1 mm) – in diesem Fall kommuniziert das System mit dem Ausdehnungsgefäß.

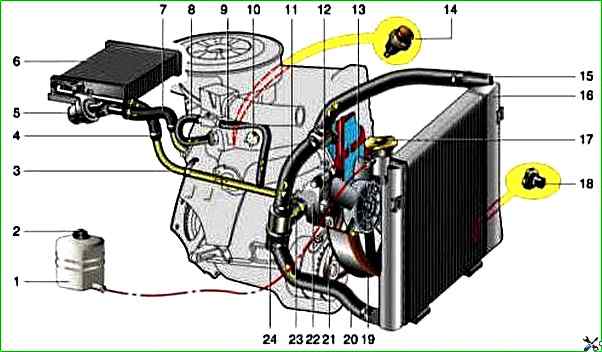

Kühlsystem BA3-21213: 1 - Ausdehnungsgefäß; 2 - Ausgleichsbehälterstopfen; 3 - Rohr zum Ablassen von Flüssigkeit aus dem Heizkörper; 4 - Schlauch zum Ablassen von Flüssigkeit aus dem Heizkörper; 5 - Heizungshahn; 6 - Heizkörper; 7 - Schlauch zur Flüssigkeitsversorgung des Heizkörpers; 8 - Schlauch zur Flüssigkeitszufuhr zum Vergaserheizblock; 9 - Schlauch zum Ablassen von Flüssigkeit aus der Vergaserheizeinheit; 10 - thermischer Vakuumschalter des Umwälzventils; 11 - Thermostat-Bypassschlauch; 12 - Abdeckung der Kühlmittelpumpe; 13 - Lüfterrad; 14 - Kühlmitteltemperatursensor für das Kombiinstrument; 15 - Kühlerversorgungsschlauch; 16 - Kühler; 17 - Kühlerdeckel; 18 - Kühlerablassschraube; 19 - Lüftergehäuse; 20 - Kühlerauslassschlauch; 21 - Antriebsriemen der Kühlmittelpumpe; 22 - Kühlmittelpumpengehäuse; 23 - Schlauch zur Kühlmittelversorgung der Pumpe; 24 - Thermostat

Wenn sich der Motor erwärmt, dehnt sich die Flüssigkeit aus und wird in den Tank gedrückt. Wenn sie abkühlt, kehrt sie zurück.

Das Einlassventil schließt, wenn der Druck im System stark ansteigt (Flüssigkeit kocht), während das Auslassventil ebenfalls geschlossen ist.

Es öffnet sich, wenn der Druck im System etwa 0,5 kgf/cm2 erreicht, was den Siedepunkt der Flüssigkeit erhöht und ihre Verluste verringert.

Der thermische Betrieb des Motors wird durch einen Thermostat und einen Kühlerlüfter aufrechterhalten.

Bei einem Vergasermotor wird der Lüfter mechanisch angetrieben und ist an der Riemenscheibe der Kühlmittelpumpe montiert.

Bei einem Motor mit Einspritzsystem sind vor dem Kühler zwei elektrische Lüfter installiert, die auf Befehl des elektronischen Motorsteuergeräts aktiviert werden.

Bei der Kühlmittelpumpe handelt es sich um eine Flügelzellen-Zentrifugalpumpe, die über einen Keilriemen von der Kurbelwellenriemenscheibe angetrieben wird.

Pumpengehäuse ist aus Aluminium.

Die Walze dreht sich in einem zweireihigen Lager mit einer lebenslangen Schmierstoffversorgung.

Der Außenring des Lagers wird mit einer Schraube gesichert.

Eine Riemenscheibennabe wird auf das vordere Ende der Walze gepresst, und ein Kunststofflaufrad wird auf das hintere Ende gepresst.

Für die korrekte Position der Nut der Pumpenriemenscheibe muss der Abstand von der Passfläche des Pumpendeckels bis zum äußeren Ende der Nabe 84,4 ± 0,1 mm betragen.

Überprüfen Sie beim Einbau des Deckels mit Dichtung den Spalt von 0,9–1,3 mm zwischen den Laufradschaufeln und dem Pumpengehäuse.

Hierfür können Sie Knetwalzen verwenden: Sie werden auf äquidistante Laufradschaufeln gelegt, der Deckel wird montiert, die Befestigungsmuttern werden angezogen, dann wird der Deckel entfernt und die verbleibende Dicke des Knetmasses gemessen – das ist es gleich der Lücke.

Axiales und radiales Spiel im Pumpenlager, das mit der Hand spürbar ist, ist nicht zulässig.

Wenn das Pumpenlager oder die selbstklemmende Öldichtung ausfällt, wird empfohlen, den Pumpendeckel komplett mit Rolle und Laufrad auszutauschen.

Die Umverteilung der Flüssigkeitsströme wird durch einen Thermostat mit einem festen wärmeempfindlichen Element gesteuert.

Bei kaltem Motor verschließt das Thermostatventil die Leitung zum Kühler und die Flüssigkeit zirkuliert nur in einem kleinen Kreis (durch die Bypassleitung des Thermostats) und umgeht den Kühler.

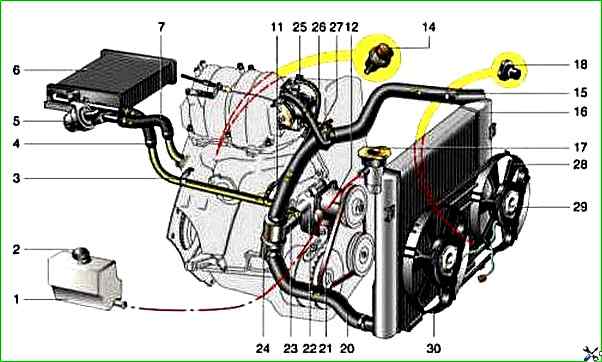

Kühlsystem VAZ-21214: 1 - Ausgleichsbehälter; 2 - Ausgleichsbehälterstopfen; 3 - Rohr zum Ablassen von Flüssigkeit aus dem Heizkörper; 4 - Schlauch zum Ablassen von Flüssigkeit aus dem Heizkörper; 5 - Heizungshahn; 6 - Heizkörper; 7 - Schlauch zur Flüssigkeitsversorgung des Heizkörpers; 8 - Schlauch zur Flüssigkeitszufuhr zum Vergaserheizblock; 9 - Schlauch zum Ablassen von Flüssigkeit aus der Vergaserheizeinheit; 10 - thermischer Vakuumschalter des Umwälzventils; 11 - Thermostat-Bypassschlauch; 12 - Abdeckung der Kühlmittelpumpe; 13 - Lüfterrad; 14 - Kühlmitteltemperatursensor für das Kombiinstrument; 15 - Kühlerversorgungsschlauch; 16 - Kühler; 17 - Kühlerdeckel; 18 - Kühlerablassschraube; 19 - Lüftergehäuse; 20 - Kühlerauslassschlauch; 21 - Antriebsriemen der Kühlmittelpumpe; 22 - Kühlmittelpumpengehäuse; 23 - Schlauch zur Kühlmittelversorgung der Pumpe; 24 - Thermostat; 25 - Kühlmittelzufuhrschlauch zum Drosselklappengehäuse; 26 - Schlauch Kühlmittelabfluss aus dem Drosselklappengehäuse; 27 - Kühlmitteltemperatursensor für das Einspritzsystem; 28 - elektrisches Lüfterrad; 29 - Elektromotor; 30 - Gehäuse des Elektroventilators

Der kleine Kreis umfasst den Heizkörper, den Ansaugkrümmer, die Vergaserheizeinheit (bei Motor 21213) oder die Drosselklappenbaugruppe (bei Motor 21214).

Bei einer Temperatur von 78–85° beginnt sich das Ventil zu bewegen und öffnet das Hauptrohr; in diesem Fall zirkuliert ein Teil der Flüssigkeit in einem großen Kreis durch den Kühler.

Bei einer Temperatur von etwa 90° öffnet sich das Hauptventil vollständig, das Bypassventil schließt und die gesamte Flüssigkeit zirkuliert durch den Motorkühler.

Der Hub des Hauptventils muss mindestens 6,0 mm betragen.

Sie können den Zustand des Thermostats beurteilen, indem Sie das untere Kühlerrohr erhitzen: Es sollte kalt sein, bis die Flüssigkeitstemperatur (laut Anzeige) 80–85° erreicht, und heiß, wenn sie auf 85–90° ansteigt.

Der Thermostat kann nicht repariert werden.

Bei Funktionsstörungen, Dichtheitsverlust oder Verformung der Rohre wird es ausgetauscht.

Der Kühler besteht aus zwei vertikalen Kunststofftanks (der linke hat eine Schallwand) und zwei horizontalen Reihen runder Aluminiumrohre mit aufgepressten Kühlplatten.

Um die Kühleffizienz zu erhöhen, sind die Platten mit einer Kerbe versehen. Die Rohre sind über eine Gummidichtung mit den Tanks verbunden.

Die Flüssigkeit wird durch das obere Rohr zugeführt und durch das untere abgeführt.

Am Boden des linken Tanks befindet sich ein Stopfen zum Ablassen des Kühlmittels.

Für eine bessere Luftzirkulation im Kühler sind die Gehäuse so konzipiert, dass sie den Luftstrom von den Lüftern leiten.

Beim Motor 21213 besteht das Hauptlüftergehäuse aus zwei Hälften (unten und oben), die untere Hälfte hat eine Gummidichtung auf der Kühlerseite.

Vor dem Kühler ist ein zusätzliches Führungsgehäuse angebracht.

Beim Motor 21214 rotieren elektrische Lüfter in einem Gehäuse vor dem Kühler.

Der Ausgleichsbehälter besteht aus durchscheinendem Polyethylen, wodurch Sie den Flüssigkeitsstand visuell überwachen können (3–5 cm über der "MIN"-Markierung bei kaltem Motor).

Zur Überwachung der Kühlmitteltemperatur ist ein Sensor in den Zylinderkopf des Motors eingeschraubt und mit der Temperaturanzeige im Armaturenbrett verbunden.

Im Abgasrohr des 21214-Motors ist ein zusätzlicher Temperatursensor verbaut, der Informationen an das elektronische Motorsteuergerät liefert.

Das Kühlsystem ist mit 10,7 Litern Kühlmittel mit einem Gefrierpunkt von maximal -40° gefüllt.

Auswechseln des Kühlmittels

Wir führen die Arbeiten bei kaltem Motor durch.

Heizungshahn öffnen.

Schrauben Sie den Kühlerdeckel ab.

Wir stellen den Behälter auf und bereiten einen Schlauch mit einem Innendurchmesser von 16 mm vor.

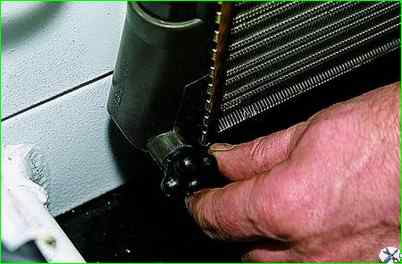

Schrauben Sie den Deckel in der unteren linken Ecke des Kühlers ab und lassen Sie die Flüssigkeit durch den Schlauch aus dem Kühler ab.

Um die Flüssigkeit aus dem Motor abzulassen, schrauben Sie mit einem 13-mm-Schraubenschlüssel den Stopfen auf der linken Seite des Zylinderblocks ab und lassen die Flüssigkeit ab, indem Sie denselben Schlauch gegen das Loch im Block drücken

Um den Ausgleichsbehälter zu entleeren, lösen Sie dessen Befestigung.

Öffnen Sie den Deckel, heben Sie den Tank an und lassen Sie das Kühlmittel durch den Kühler ab.

Wir schließen die Ablassschrauben und bringen den Ausgleichsbehälter wieder an seinen Platz.

Füllen Sie Kühlmittel durch den Kühler bis zur Oberkante des Einfüllstutzens.

Füllen Sie die Flüssigkeit bis zu einem Füllstand von 3–4 cm über der MIN-Markierung in den Ausgleichsbehälter.

Motor starten, Flüssigkeit nachfüllen.

Wir lassen den Motor bei geschlossenem Kühlerdeckel warmlaufen.

Nachdem das Kühlmittel abgekühlt ist, überprüfen Sie seinen Füllstand. Bei Bedarf auffüllen.