Das Kraftstoffeinspritzsystem eines Niva-Autos besteht aus einem Kraftstofftank, einer elektrischen Kraftstoffpumpe, einem Kraftstoffverteiler mit Einspritzdüsen, einem Kraftstoffdruckregler, einer Drosselklappenbaugruppe, einem Kraftstoffdampfrückgewinnungssystem, Filtern und Rohrleitungen

Der Tank ist aus bleihaltigem Stahlblech gestanzt, seine obere und untere Hälfte sind miteinander verschweißt.

Der Einfüllstutzen ist über zwei Gummischläuche mit dem Tank verbunden; Der untere dicke Schlauch dient zum Einfüllen von Kraftstoff, der obere (dünne) Schlauch dient zum Abführen verdrängter Luft beim Befüllen des Tanks mit Kraftstoff.

Die Schläuche werden mit Schellen befestigt.

Der Tankstopfen ist versiegelt.

Zwei Anschlüsse im oberen Teil des Tanks (links und rechts) dienen der Belüftung des Tanks; sie sind mit Kunststoffschläuchen ausgestattet, die mit dem Abscheider verbunden sind.

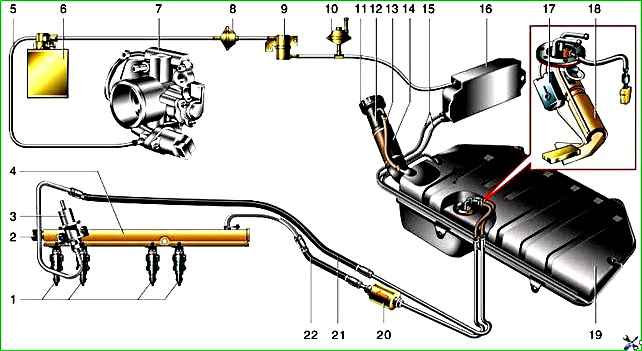

Diagramm des Stromversorgungssystems des VAZ-2121-Motors mit verteilter Kraftstoffeinspritzung: 1 - Einspritzdüsen; 2 - Kappe des Kraftstoffdruckkontrollanschlusses; 3 - Kraftstoffdruckregler; 4 - Kraftstoffverteiler; 5 - Schlauch zum Absaugen von Benzindämpfen aus dem Adsorber; 6 - Adsorber mit Magnetventil; 7 - Drosselklappenbaugruppe; 8 - Zweiwegeventil; 9 - Schwerkraftventil; 10 - Sicherheitsventil; 11 - Stecker; 12 - Füllrohr; 13 - Schlauch des Kraftstofftanks und Einfüllrohr; 14 - Füllrohrschlauch; 15 - Trennschläuche; 16 - Trennzeichen; 17 - Kraftstoffstandsensor; 18 - elektrische Kraftstoffpumpe; 19 - Kraftstofftank; 20 - Kraftstofffilter; 21 - Kraftstoffablassleitung; 22 - Kraftstoffversorgungsleitung

Der Separator wird mit selbstschneidenden Schrauben in der Nische des rechten hinteren Teils der Karosserie befestigt. Es ist über Schläuche und Rohrleitungen mit dem Adsorber im Motorraum verbunden.

In den Schlauchabschnitten in der Nähe des Abscheiders sind Schwerkraft- und Zweiwegeventile sowie ein T-Stück installiert, das mit dem Kraftstoffdampf-Ablassschlauch verbunden ist.

Letzterer tritt außerhalb des Gehäuses in der Nähe des Einfüllstutzens aus und ist in seinem Abschnitt mit einem Sicherheitsventil ausgestattet.

Der Kraftstoffdampf aus dem Tank kondensiert teilweise im Abscheider und das Kondensat wird zurück in den Tank abgeleitet.

Die verbleibenden Dämpfe passieren die Schwerkraft- und Zweiwegeventile und gelangen in den Adsorber.

Das Schwerkraftventil verhindert, dass Kraftstoff aus dem Tank austritt, wenn das Fahrzeug umkippt, und das Zweiwegeventil verhindert einen übermäßigen Druckanstieg oder -abfall im Kraftstofftank.

Im Adsorber werden Kraftstoffdämpfe von Aktivkohle absorbiert.

Der zweite Anschluss des Adsorbers ist über einen Schlauch mit der Drosselbaugruppe verbunden und der dritte mit der Atmosphäre.

Beim Abstellen des Motors wird dieses durch das Magnetventil geschlossen, und in diesem Fall kommuniziert der Adsorber nicht mit der Atmosphäre.

Wenn der Motor startet, beginnt das Steuergerät des Einspritzsystems, Steuerimpulse mit einer Frequenz von 16 Hz an das Ventil zu senden.

Das Ventil verbindet den Adsorberhohlraum mit der Atmosphäre und das Sorptionsmittel wird gespült: Benzindämpfe werden durch den Schlauch und die Drosselbaugruppe in den Empfänger und dann in die Motorzylinder gesaugt.

Je höher der Luftverbrauch des Motors, desto länger die Dauer der Steuerimpulse, desto intensiver die Spülung.

Die Kraftstoffpumpe ist eine elektrische, tauchfähige Rotationspumpe, die strukturell mit Sensoren für den Kraftstoffstand und dessen Reservebilanz im Tank kombiniert ist.

Es wird auf Stehbolzen oben am Kraftstofftank montiert.

Die Pumpe wird auf Befehl des Einspritzsystem-Steuergeräts (bei eingeschalteter Zündung) über ein Relais eingeschaltet.

Von der Pumpe wird der unter Druck stehende Kraftstoff über unter dem Boden befindliche Schläuche und Rohrleitungen dem Feinfilter im Motorraum und dann dem Kraftstoffverteiler zugeführt.

Der Kraftstofffeinfilter ist nicht trennbar, in einem Stahlgehäuse untergebracht, mit einem Papierfilterelement, das sich auf der linken Seite des Motorraums befindet.

Auf dem Filtergehäuse befindet sich ein Pfeil, der mit der Richtung der Kraftstoffbewegung übereinstimmen muss.

Der Kraftstoffverteiler dient der Kraftstoffversorgung der Einspritzdüsen und ist am Ansaugkrümmer montiert.

Es enthält einen Anschluss zur Überwachung des Kraftstoffdrucks (auf der dem Motorschild zugewandten Seite) und einen Druckregler.

Der Druckregler ändert den Druck im Kraftstoffverteiler im Bereich von 2,8 bis 3,2 bar (2,8–3,2 atm), abhängig vom Vakuum im Sammler, und sorgt so für einen konstanten Druckunterschied zwischen ihnen.

Dies ist für die genaue Dosierung des Kraftstoffs durch die Einspritzdüsen erforderlich.

Der Kraftstoffdruckregler ist ein Kraftstoffventil, das mit einer federbelasteten Membran verbunden ist. Das Ventil wird durch die Wirkung der Feder geschlossen.

Die Membran teilt den Hohlraum des Reglers in zwei isolierte Kammern – „Kraftstoff“ und „Luft“. Die „Luft“ wird über einen Vakuumschlauch mit dem Empfänger verbunden und der „Kraftstoff“ wird direkt mit dem Rampenhohlraum verbunden.

Bei laufendem Motor neigt das Vakuum dazu, die Membran zurückzuziehen und das Ventil zu öffnen, indem es den Widerstand der Feder überwindet.

Andererseits drückt der Kraftstoff auf die Membran und drückt so auch die Feder zusammen inu.

Dadurch öffnet sich das Ventil und ein Teil des Kraftstoffs wird durch das Abflussrohr zurück in den Tank geleitet.

Wenn Sie das Gaspedal betätigen, verringert sich der Unterdruck hinter der Drosselklappe, die Membran schließt das Ventil unter der Wirkung einer Feder und der Kraftstoffdruck steigt.

Wenn die Drosselklappe geschlossen ist, ist der Unterdruck dahinter maximal, die Membran zieht die Klappe stärker an – der Kraftstoffdruck sinkt.

Der Druckabfall wird durch die Federsteifigkeit und die Größe der Ventilöffnung eingestellt und kann nicht angepasst werden.

Der Druckregler ist nicht trennbar; wenn er ausfällt, wird er ersetzt.

Injektoren sind elektromagnetische Ventile, die den Kraftstoff durchlassen, wenn Strom angelegt wird, und die durch die Wirkung einer Rückstellfeder geschlossen werden, wenn der Strom abgeschaltet wird.

Am Injektorausgang befindet sich eine Düse, durch die Kraftstoff in das Ansaugrohr eingespritzt wird.

Die Injektoren sind in der Rampe mit Gummiringen abgedichtet; es wird empfohlen, sie bei jeder Demontage des Injektors auszutauschen.

Die Einspritzsystemsteuerung steuert die Einspritzdüsen.

Bei einem Bruch oder Kurzschluss in der Wicklung sollte der Injektor ausgetauscht werden.

Wenn die Einspritzdüsen verstopft sind, können sie ohne Demontage an einer speziellen Servicestation gereinigt werden.

Das Kunststoff-Luftfiltergehäuse ist hinten rechts im Motorraum auf drei Gummihaltern montiert.

Das Filterelement besteht aus Papier.

Nach dem Filter strömt die Luft durch den Luftmassenmesser und gelangt in den Ansaugschlauch, der zum Drosselklappengehäuse führt.

Die Drosselbaugruppe ist am Empfänger befestigt.

Durch Betätigung des Gaspedals öffnet der Fahrer die Drosselklappe leicht und verändert so die in den Motor eintretende Luftmenge und damit das brennbare Gemisch – schließlich wird die Kraftstoffzufuhr vom Steuergerät in Abhängigkeit vom Luftstrom berechnet.

Die Zusammensetzung des Gemisches wird durch die Dauer des Steuerimpulses reguliert, der den Einspritzdüsen zugeführt wird (je länger der Impuls, desto größer die Kraftstoffzufuhr).

Die Kraftstoffzufuhr kann „synchron“ (abhängig von der Position der Kurbelwelle, mit paarweise eingeschalteten Einspritzdüsen – für die Zylinder 1–4 und 2–3) und „asynchron“ (unabhängig von der Position der Kurbelwelle) erfolgen. alle Einspritzdüsen funktionieren).

Der letzte Modus wird beim Starten des Motors verwendet.

Wenn beim Anlassen der Motorkurbelwelle mit dem Anlasser die Drosselklappe zu mehr als 75 % geöffnet ist, nimmt die Steuerung die Situation als Zylinderspülmodus wahr und gibt keine Impulse an die Einspritzdüsen aus, wodurch die Kraftstoffzufuhr unterbrochen wird.

Dies geschieht, wenn der Verdacht besteht, dass das Gemisch zu fett ist (der Motor ist „überflutet“) und er daher nicht zündet.

Wenn der Motor während des Spülens zu laufen beginnt und seine Drehzahl 400 min –1 erreicht, schaltet die Steuerung die Kraftstoffzufuhr ein.

Wenn der Motor abbremst, magert die Steuerung das Gemisch ab, um die Giftigkeit der Abgase zu reduzieren, und in einigen Modi schaltet sie die Kraftstoffzufuhr vollständig ab.

Beim Ausschalten der Zündung wird auch die Kraftstoffzufuhr abgeschaltet, wodurch eine Selbstentzündung des Gemisches in den Motorzylindern (Diesel) verhindert wird.