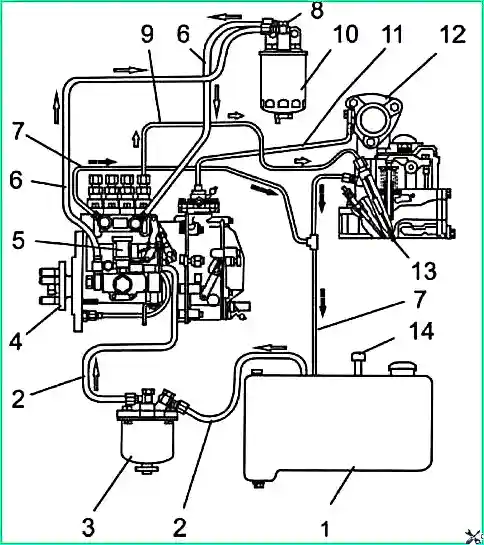

Das Dieselkraftstoffversorgungssystem (Abb. 1) besteht aus einer Hochdruckkraftstoffpumpe 4, Einspritzdüsen 13, Niederdruckleitungen 6 und Hochdruckleitungen 9, Ansaug- und Abgaskrümmern 12, Grob- und Feinfiltern 10 sowie Kraftstofftank 1 , Rohrleitungen und Schläuche

Energiesystemdiagramm: 1 - Kraftstofftank; 2 - Saugleitung; 3 - Kraftstoff-Grobfilter; 4 - Hochdruck-Kraftstoffpumpe; 5 - Druckerhöhungspumpe; 6 - Niederdruckleitung; 7- Abflussrohr; 8 - Entlüftungsschraube des Kraftstoffsystems; 9 - Hochdruckleitung; 10 - Feinkraftstofffilter; 11 - pneumatisches Korrekturrohr; 12 - Einlassrohr; 13 - Düse; 14 - Überdruckventil im Tank

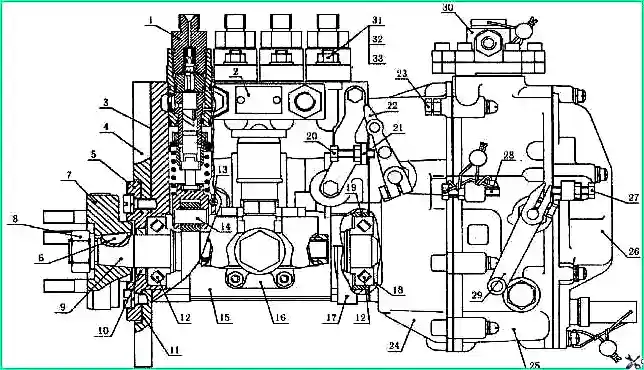

Die Hochdruck-Kraftstoffpumpe (im Folgenden als Einspritzpumpe abgekürzt, Abb. 2) ist dafür ausgelegt, zu bestimmten Zeiten dosierte Kraftstoffportionen unter hohem Druck in die Brennräume von Dieselzylindern zu fördern, um die erforderliche Leistung bereitzustellen.

Diese Kraftstoffanteile müssen für alle Abschnitte der Kraftstoffeinspritzpumpe gleich sein.

Dieselmotoren sind mit einer Kraftstoffeinspritzpumpe Mod. ausgestattet. 773-20.06 (für D-245.9E2) und Einspritzpumpe Mod. 773-20.05 (für D-245.7E2), hergestellt von JSC „YAZDA“.

Hochdruck-Kraftstoffpumpe: 1- Abschnitt der Kraftstoffpumpe; 2 - Teller; 3 - Flanschdichtung; 4 - Flansch; 5 - Lagerdeckel; 6 - Schlüssel; 7 - Antriebskupplungshälfte; 8 - Mutter zur Befestigung der Kupplungshälfte; 9 - Nockenwelle; 10 - Lagerdeckelmanschette; 11 - Lagerdeckeldichtung; 12 - Lager; 13 - Drückerführungsstift; 14 - Drücker; 15 - Kraftstoffpumpengehäuse; 16 - Kraftstoffansaugpumpe; 17 - Bolzen der Halterung der Kraftstoffeinspritzpumpe; 18 – Einstellparameter; 19 - Lagerring; 20 - Bolzen; 21 - Halterung; 22 - Stopphebel; 23 - Bolzen; 24 - Regulierungsbehörde; 25 - Reglerabdeckung; 26 - Abdeckung der Inspektionsluke; 27 - Schraube zur Einstellung der Mindestdrehzahl; 28 - Bolzen zum Einstellen der maximalen Drehzahl; 29 - Steuerhebel; 30 - Boost-Korrektor; 31 - Haarnadel; 32 - Nuss; 33 - Unterlegscheibe

Die Einspritzpumpe ist mit einem All-Mode-Regler 25 und einer Kolbendruckerhöhungspumpe 16 zu einer Einheit zusammengefasst.

Der Regler dient zur Steuerung der Kraftstoffzufuhr durch die Kraftstoffpumpe in Abhängigkeit von der Drehzahl (Last) des Dieselmotors. Gleichzeitig schützt es den Dieselmotor vor dem Durchgehen bei Lastabfall.

Der Regler verfügt über einen Kraftstoffzufuhr-Korrektor, einen automatischen Kraftstoffanreicherer, der bei Startgeschwindigkeit arbeitet, und einen pneumatischen Anti-Rauch-Korrektor 30.

Der pneumatische Korrektor ist so konzipiert, dass er die Kraftstoffzufuhr reduziert, wenn die Dieselmotordrehzahl reduziert wird, um Rauch zu reduzieren.

Gleichzeitig dient es als Anschlag, der eine Erhöhung der Kraftstoffzufuhr verhindert, wenn das Kraftstoffregelpedal stark betätigt wird, wenn der Diesel-Turbolader aufgrund der niedrigen Drehzahl des Dieselmotors noch eine geringe Luftmenge zuführt.

Doppelarmiger Überschusskorrekturhebel

Der Druck greift unter dem Einfluss des Schmieröldrucks vom Dieselschmiersystem an der Stange des Kraftstoffpumpensteuergestells an.

Die Änderung des Luftdrucks, der von der Dieseleinlassleitung zur pneumatischen Korrekturmembran geliefert wird, wird über einen doppelarmigen Hebel auf den Stangenzahn mit der Steuerzahnstangenfeder übertragen.

Auf diese Weise wird die der Kraftstoffpumpe zugeführte Kraftstoffmenge angepasst.

Die Arbeitsteile der Kraftstoffpumpen werden mit fließendem Öl geschmiert, das vom Dieselschmiersystem durch ein spezielles Loch im Flansch in das Pumpengehäuse gelangt.

Das Öl wird durch eine spezielle Bohrung im Flansch aus dem Pumpengehäuse in das Dieselkurbelgehäuse abgeleitet. Vor der Installation muss die Pumpe mit Öl in einer Menge von (200-250) cm 3 gefüllt werden.

Die Einfüllöffnung befindet sich im Pumpenflansch 4.

Alle Einstellungen an der Hochdruckpumpe und deren Demontage zum Austausch von Teilen werden in einer Spezialwerkstatt von hochqualifizierten Fachkräften durchgeführt.

Das Bypassventil wird verwendet, um den erforderlichen Druck (0,12–0,19) MPa in den Niederdruckkanälen der Einspritzpumpe zu erzeugen.

Überschüssiger Kraftstoff, der von der Kraftstoffansaugpumpe gefördert wird, gelangt über das Bypassventil zum Abfluss.

Wenn der Motor nicht läuft, sorgt das Bypassventil für die Dichtheit des Niederdruckhohlraums der Einspritzpumpe, was eine notwendige Voraussetzung für einen zuverlässigen Motorstart ist.

Der Injektor ist so konzipiert, dass er Kraftstoff in einen Dieselzylinder einspritzt, um die erforderliche Kraftstoffzerstäubung sicherzustellen und den Beginn und das Ende der Zufuhr zu begrenzen.

Dieselmotoren verwenden eine Düse mit axialer Kraftstoffzufuhr und eine geschlossene Fünfloch-Sprühdüse 455.1112010-50 (JSC „YAZDA“) oder 172.1112010-11.01, hergestellt von JSC „AZPI“.

Der Injektor ist mit „455-10“ und die Injektordüse mit „335-120“ gekennzeichnet. Die Markierung wird auf dem Düsenkörper und dem Zerstäuberkörper angebracht.

Die Demontage und Einstellung der Düse erfolgt auf einem speziellen Ständer in der Werkstatt durch qualifiziertes Fachpersonal.

Niederdruck-Kolbenkraftstoffpumpe, die dazu dient, Kraftstoff aus dem Tank durch Grob- und Feinfilter zur Einspritzpumpe zu transportieren.

Die Pumpe ist am Gehäuse der Einspritzpumpe montiert und wird vom Exzenter der Nockenwelle der Einspritzpumpe angetrieben.

Wenn der Motor nicht läuft, wird die Kraftstoffansaugpumpe von Hand betätigt, um das Antriebssystem mit Kraftstoff zu füllen und Luft daraus zu entfernen, bevor der Dieselmotor gestartet wird.

Das Pumpen erfolgt durch Auf- und Abbewegen des Griffs.

Achtung! Betreiben Sie das Kraftstoffsystem nicht mit verstopftem Kraftstofffilter.

Der Antrieb zur Steuerung der Kraftstoffzufuhr ist mechanisch und besteht aus einem Pedal, das über eine Stange mit dem Steuerhebel der Zahnstange der Hochdruck-Kraftstoffpumpe verbunden ist.

Der Pedalweg bis zur Bodenmatte sollte eine Drehung des Kraftstoffpumpen-Zahnstangen-Steuerhebels gewährleisten, bis der Kraftstoff vollständig zugeführt ist.

Passen Sie bei Bedarf die Position des Pedals an, indem Sie die Länge der Stange ändern, nachdem Sie zuvor die Muttern gelöst haben.

Nach der Einstellung müssen die Muttern gesichert werden.

Wenn der Hebel in seine äußerste Position nach hinten (in Richtung Schwungrad) bewegt wird, entwickelt der Dieselmotor die maximale Drehzahl. Wenn sich der Hebel in der äußersten vorderen Position befindet, stoppt die Kraftstoffzufuhr.

Um die Kraftstoffzufuhr zu unterbrechen, wird ein Pneumatikzylinder verwendet, der durch ein elektrisches Signal vom Zündschalter gesteuert wird. Die Zylinderstange wirkt auf den Stopphebel der Kraftstoffeinspritzpumpe.

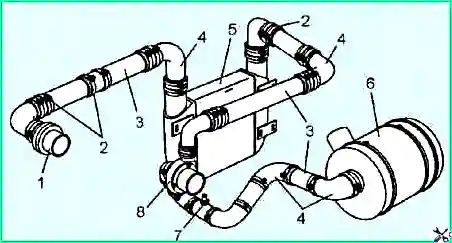

Motorluftversorgungssystem: 1 - Luftversorgungsrohr; 2 - Klammern; 3 - Rohr; 4 - Rohr; 5 - Ladeluftkühler; 6 - Luftfilter; 7 - Sensor für Filterverstopfungsanzeige; 8 - Turbolader

Das Diesel-Luftversorgungssystem (Abb. 3) besteht aus einem Luftfilter, einem Turbolader, einem Ladeluftkühler, Rohren, Rohrleitungen und Befestigungsschellen.

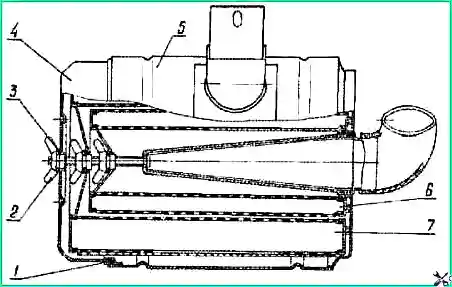

Zur Reinigung der in die Zylinder eintretenden Luft wird ein Trockenluftfilter mit austauschbaren Papierfilterelementen verwendet.

Luftfilter: 1- O-Ring; 2 - Flügelmutter; 3 - Unterlegscheibe; 4 - Abdeckung; 5 - Körper; 6 - Steuerfilterelement; 7- Hauptfilterelement

Der Luftfilter (Abb. 4) besteht aus einem Gehäuse 5, zwei Filterelementen 6 und 7, einem Deckel 4. Für die Dichtheit sorgen Gummidichtungen.

Ein kleines (internes) Filterelement sorgt für die Luftreinigung im Falle einer mechanischen Zerstörung des äußeren Filterelements.

Achtung! Das Einströmen unbehandelter Luft in die Motorzylinder, das durch die Druckentlastung des Ansaugtrakts entsteht, führt zu einer starken Verkürzung der Motorlebensdauer.

Um die Überwachung der Verstopfung des Luftfilters zu erleichtern, ist zwischen Filter und Turbolader ein Sensor sowie eine Anzeige auf der Instrumententafel installiert.

Wenn der Filter verstopft ist, erhöht sich das Vakuum im Ansaugrohr und wenn es einen Wert von 6,5 kPa erreicht, erlischt die Warnleuchte und die Warnleuchte „Luftfilter verstopft“ leuchtet auf der Instrumententafel auf.

Wenn die Lampe aufleuchtet, sollte das Filterelement gereinigt oder ausgetauscht werden.

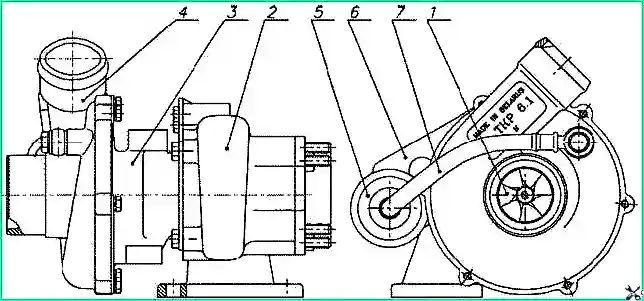

Turbokompressor: 1 - Rotor; 2 - Turbinengehäuse; 3 - Lagergehäuse; 4 - Kompressorgehäuse; 5 - Aktuator; 6 - Halterung zur Befestigung des Aktuators; 7- Luftkanal

Der Turbolader (Abb. 5) besteht aus einem einstufigen Radialverdichter und einer radialen Zentripetalturbine.

Die Ladedruckregelung erfolgt, indem ein Teil der Abgase am Turbinenrad vorbeigeleitet wird, wenn der Ladedruck einen bestimmten Wert überschreitet.

Achtung! Eine Änderung der Stangenlänge des Turboladeraktuators ist nicht zulässig.

Die Lager des Turboladers werden mit Öl geschmiert und gekühlt, das vom Dieselschmiersystem geliefert wird.