Der VAZ-21114-Motor verwendet ein verteiltes, phasenweises Einspritzsystem: Der Kraftstoff wird über Düsen nacheinander jedem Zylinder entsprechend der Betriebsreihenfolge der Motorzylinder zugeführt.

Das elektronische Motorsteuerungssystem (ECM) besteht aus einem Controller, Sensoren für Motor- und Fahrzeugbetriebsparameter sowie zusätzlichen Geräten.

Das Einspritzsystem-Steuergerät ist die zentrale Einheit des Motormanagementsystems.

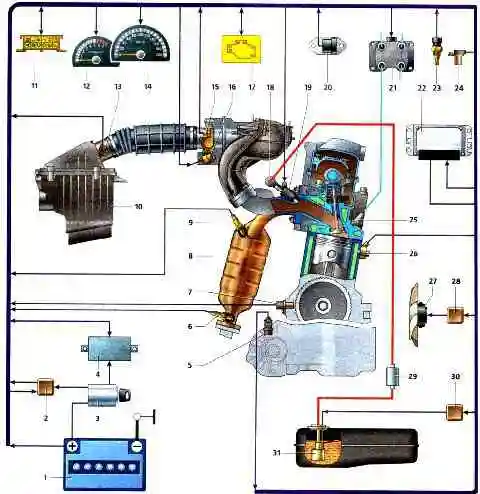

Schema des elektronischen Motorsteuerungssystems: 1 - Batterie; 2 - Hauptrelais; 3 - Zündschloss; 4 - Steuergerät für Wegfahrsperre; 5 - Geschwindigkeitssensor; 6 - diagnostischer Sauerstoffsensor; 7 - Sensorposition der Kurbelwelle; 8 - Sammler; 9 - Sauerstoffsensor steuern; 10 - Luftfilter; 11 - Diagnosestecker (Diagnoseblock); 12 - Drehzahlmesser; 13 - Luftmassenmesser; 14 - Tachometer; 15 - Drosselklappenstellungssensor; 16 - Leerlaufdrehzahlregler; 17 - Signalgerät für eine Fehlfunktion des Motorsteuerungssystems; 18 - Kraftstoffverteiler; 19 - Düse; 20 - Straßenunebenheitssensor; 21 - Zündspule; 22 - Controller; 23 - Kühlmitteltemperatursensor; 24 - Phasensensor; 25 - Zündkerze; 26 - Klopfsensor; 27 - elektrischer Lüfter des Kühlsystems; 28 - elektrischer Lüfter des Kühlsystems; 29 - Kraftstofffilter; 30 - Relais der elektrischen Kraftstoffpumpe; 31 - Kraftstoffmodul

Der Regler wird von unten, unter der Instrumententafel, am Heizkörper befestigt.

Der Controller empfängt Informationen von Sensoren und steuert Aktoren wie Kraftstoffeinspritzdüsen, Zündspule, Leerlaufdrehzahlregler, Heizelement des Sauerstoffkonzentrationssensors, Magnetventil für die Kanisterspülung, elektrischen Lüfter des Kühlsystems und verschiedene Systemrelais.

Beim Einschalten der Zündung schaltet die Steuerung das Hauptrelais ein, über das die Versorgungsspannung an die Systemelemente geliefert wird (mit Ausnahme der elektrischen Kraftstoffpumpe, der Zündspule, des elektrischen Lüfters, des Steuergeräts und der Statusanzeige der Wegfahrsperre). .

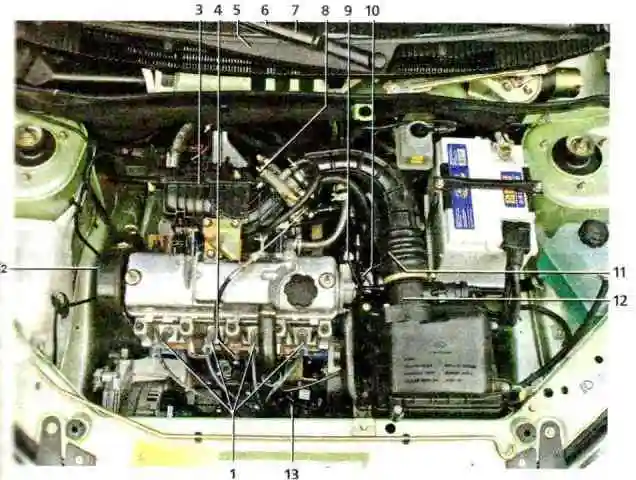

Elemente des elektronischen Motorsteuerungssystems: 1 - Zündkerze; 2 - Kurbelwellenpositionssensor; 3 - Sauerstoffkonzentrationssensor; 4 - Klopfsensor; 5 - Controller- und Relaisblock des Steuersystems; 6 - Diagnosestecker und Sicherungsblock; 7 - Störungsanzeige; 8 - Drosselklappenstellungssensor; 9 - Phasensensor; 10 - Kühlmitteltemperatursensor; 11 - Geschwindigkeitssensor; 12 - Luftmassenmesser; 13 - Zündspule

Wenn die Zündung ausgeschaltet wird, verzögert der Controller das Ausschalten des Hauptrelais um die Zeit, die zur Vorbereitung auf das nächste Einschalten erforderlich ist (um die Berechnungen abzuschließen, den Leerlaufdrehzahlregler einzustellen, den elektrischen Lüfter des Kühlsystems zu steuern).

Der Controller ist ein spezieller Minicomputer.

Es enthält drei Arten von Speicher: Random Access Memory (RAM), Programmable Read Only Memory (PROM) und Electrically Reprogrammable Memory (EPROM).

RAM wird vom Mikroprozessor verwendet, um aktuelle Informationen über den Betrieb des Motors (gemessene Parameter) und berechnete Daten vorübergehend zu speichern.

Außerdem werden Fehlercodes im RAM aufgezeichnet.

Dieser Speicher ist flüchtig, d. h. bei einem Stromausfall (Abklemmen der Batterie oder Trennen des Kabelbaums vom Controller) wird sein Inhalt gelöscht.

Das PROM speichert ein Steuerprogramm, das eine Folge von Betriebsbefehlen (Algorithmus) und Kalibrierungsdaten (Einstellungen) enthält.

Somit bestimmt das PROM die wichtigsten Parameter des Motors: die Art der Drehmoment- und Leistungsänderung, den Kraftstoffverbrauch usw. Das PROM ist nichtflüchtig, d. h. sein Inhalt ändert sich nicht, wenn der Strom abgeschaltet wird .

EEPROM wird zum Speichern von Controller-, Motor- und Fahrzeugkennungen (Wegfahrsperrencodes werden beim Erlernen von Schlüsseln geschrieben) und anderer Servicecodes verwendet.

Darüber hinaus zeichnet das EEPROM Betriebsparameter (Gesamtfahrleistung des Fahrzeugs und Motorbetriebszeit, Gesamtkraftstoffverbrauch) sowie Verstöße gegen die Motor- und Fahrzeugbetriebsmodi (Motorbetriebszeit: bei Überhitzung, bei niedriger Temperatur) auf Tan Kraftstoff, Überschreitung der maximal zulässigen Geschwindigkeit, defekte Klopfsensoren, Sauerstoffkonzentration und Geschwindigkeit).

EPROM ist ein nichtflüchtiger Speicher und kann Informationen speichern, wenn der Controller nicht mit Strom versorgt wird.

Das Steuergerät übernimmt auch Diagnosefunktionen des Motormanagementsystems (On-Board-Diagnosesystem).

Der Controller erkennt das Vorhandensein von Fehlfunktionen der Elemente des Steuerungssystems, schaltet die Fehlfunktionsanzeige im Kombiinstrument ein und speichert Fehlercodes in seinem Speicher.

Wenn eine Fehlfunktion festgestellt wird, um negative Folgen (Abbrennen der Kolben durch Detonation, Beschädigung des Katalysators bei Aussetzern im Luft-Kraftstoff-Gemisch, Überschreitung der Grenzwerte für Abgas) zu vermeiden Toxizität usw.) schaltet die Steuerung das System in den Notbetriebsmodus.

Ihr Kernpunkt ist, dass der Controller im Falle eines Ausfalls eines Sensors oder seines Schaltkreises die im EEPROM gespeicherten Ersatzdaten zur Steuerung des Motors verwendet.

Die Störungsanzeige des Motorsteuerungssystems befindet sich im Kombiinstrument.

Wenn das System in Ordnung ist, sollte die Warnleuchte beim Einschalten der Zündung aufleuchten. Das ECM prüft somit, ob die Warnleuchte und der Steuerkreis funktionieren.

Nach dem Starten des Motors sollte die Anzeige erlöschen, wenn im Speicher des Steuergeräts keine Bedingungen für das Einschalten vorliegen.

Das Einschalten der Anzeige bei laufendem Motor informiert den Fahrer darüber, dass das On-Board-Diagnosesystem eine Fehlfunktion erkannt hat und die weitere Bewegung des Fahrzeugs im Notfallmodus erfolgt.

In diesem Fall können sich einige Parameter des Motorbetriebs (Leistung, Gasannahme, Wirtschaftlichkeit) verschlechtern, aber das Fahren mit solchen Störungen ist möglich und das Auto kann selbstständig zur Tankstelle fahren.

Die einzige Ausnahme ist der Kurbelwellen-Positionssensor. Wenn der Sensor oder seine Schaltkreise fehlerhaft sind, kann der Motor nicht funktionieren.

Nach Beseitigung der Störungsursachen wird die Anzeige nach einer bestimmten Verzögerungszeit, in der die Störung nicht auftritt, vom Steuergerät ausgeschaltet, sofern keine anderen Fehlercodes im Speicher des Steuergeräts vorhanden sind, die dies erfordern Aktivierung des Indikators.

Fehlercodes (auch wenn die Anzeige erlischt) bleiben im Speicher des Controllers und können mit dem an den Diagnoseanschluss angeschlossenen DST-2M-Diagnosetool gelesen werden.

Beim Löschen von Fehlercodes aus dem Speicher des Controllers mithilfe eines Diagnosetools oder durch Abklemmen der Batterie (für mindestens 10 s) erlischt die Anzeige.

Die Sensoren des Einspritzsystems liefern dem Steuergerät Informationen über die Parameter des Motors und des Fahrzeugs, auf deren Grundlage es den Zeitpunkt, die Dauer und die Reihenfolge des Öffnens der Kraftstoffeinspritzdüsen sowie den Zeitpunkt und die Reihenfolge der Funkenbildung berechnet .

Der Kurbelwellenpositionssensor (DPKV) ist am Ölpumpengehäuse montiert.

Der Sensor liefert der Steuerung Informationen über die Drehzahl und Winkelposition der Kurbelwelle.

Der Sensor ist vom induktiven Typ und reagiert auf den Durchgang der Zähne der Antriebsscheibe in Kombination mit der Antriebsriemenscheibe des Generators in der Nähe seines Kerns.

Die Zähne haben auf der Scheibe einen Abstand von 6˚. Zur Synchronisierung mit dem oberen Totpunkt der Kolben von 1 und 4 Zylindern werden zwei der 60 Zähne abgeschnitten, wodurch ein Hohlraum entsteht.

Wenn die Kavität am Sensor vorbeiläuft, wird in ihr der sogenannte Referenzsynchronisationsimpuls erzeugt.

Der Installationsspalt zwischen dem Kern und den Spitzen der Zähne muss innerhalb von 1 ± 0,4 mm liegen.

Wenn sich die Masterscheibe dreht, ändert sich der magnetische Fluss im Magnetkreis des Sensors – in seiner Wicklung werden Wechselspannungsimpulse induziert.

Anhand der Anzahl und Frequenz dieser Impulse berechnet der Controller die Phase und Dauer der Impulse zur Steuerung der Einspritzdüsen und der Zündspule.

Der Phasensensor (DF) ist am Zylinderkopfstopfen montiert.

Das Funktionsprinzip des Sensors basiert auf dem Hall-Effekt.

Ein Stift wird in das Loch des Nockenwellenschafts gedrückt.

Wenn der Wellenstift den Sensorkern passiert, gibt der Sensor einen Niederspannungsimpuls (ca. 0 V) an die Steuerung aus, der der Position des Kolbens des 1. Zylinders am Ende des Kompressionshubs entspricht.< /p>

Die Steuerung nutzt das Phasensensorsignal für die sequentielle Kraftstoffeinspritzung entsprechend der Betriebsreihenfolge der Zylinder.

Wenn der Phasensensor ausfällt, schaltet der Controller um dit in den einphasigen Kraftstoffeinspritzmodus.

Der Kühlmitteltemperatursensor (CTOZH) ist im Abgasrohr am Zylinderkopf installiert.

Der Sensor ist ein NTC-Thermistor, d. h. sein Widerstand nimmt mit steigender Temperatur ab.

Der Controller versorgt den Sensor über einen Widerstand (ca. 2 kOhm) mit einer stabilisierten Spannung von +5 V und berechnet anhand des Spannungsabfalls am Sensor die Kühlmitteltemperatur, deren Werte in den meisten Fällen verwendet werden Motorsteuerungsfunktionen.

Wenn in den DTOZH-Kreisläufen eine Störung auftritt, leuchtet die Störungsanzeige des Motorsteuerungssystems auf, die Steuerung schaltet den Lüfter des Kühlsystems in einen konstanten Betriebsmodus und berechnet den Temperaturwert mithilfe eines Bypass-Algorithmus.

Der Drosselklappensensor (TPS) ist auf der Drosselklappenachse installiert und ist ein potentiometrischer Widerstand.

Eine stabilisierte Spannung von +5 V wird vom Controller an ein Ende seiner Wicklung angelegt und das andere Ende ist mit der "Masse" des Controllers verbunden.

Am dritten Ausgang des Potentiometers (Schieberegler) wird ein Signal für den Regler abgegriffen.

Durch regelmäßige Messung der Ausgangsspannung des TPS-Signals ermittelt der Controller die aktuelle Drosselklappenstellung, um den Zündzeitpunkt und die Dauer der Kraftstoffeinspritzimpulse zu berechnen und den Leerlaufdrehzahlregler zu steuern.

Wenn das TPS oder seine Schaltkreise ausfallen, schaltet die Steuerung die Störungsanzeige ein und berechnet den geschätzten Wert der Drosselklappenstellung aus der Kurbelwellendrehzahl und dem Luftmassenstrom.

Der Luftmassenmesser (MAF) vom Hitzdrahttyp befindet sich zwischen dem Luftfilter und dem Luftzufuhrschlauch zur Drosselklappenbaugruppe.

Je nach Luftstrom variiert die Ausgangsspannung des Sensors zwischen 1,0 und 5,0 V.

Wenn der Sensor ausfällt, berechnet der Controller den Luftmassenstromwert aus der Kurbelwellendrehzahl und der Drosselklappenstellung.

DMRV verfügt über einen eingebauten Lufttemperatursensor (ATS), dessen empfindliches Element ein im Luftstrom installierter Thermistor ist.

Der Ausgang des Sensors variiert zwischen 0 und 5,0 V, abhängig von der Temperatur der durch den Sensor strömenden Luft.

Wenn im DTV-Schaltkreis eine Störung auftritt, schaltet der Controller die Störungsanzeige ein und ersetzt den Sensormesswert durch einen festen Lufttemperaturwert (33 °C).

Der Klopfsensor (KD) ist vorne oben am Zylinderblock montiert.

Das piezokeramische Sensorelement des Sensors erzeugt ein Wechselspannungssignal, dessen Amplitude und Frequenz den Vibrationsparametern des Motors entspricht.

Wenn es zu einer Detonation kommt, erhöht sich die Amplitude der Schwingungen einer bestimmten Frequenz.

Gleichzeitig passt die Steuerung den Zündzeitpunkt an, um die Klopfgeräusche zu dämpfen.

Der Kontrollsauerstoffkonzentrationssensor (UDC) ist im Katalysator vor dem Katalysator installiert.

Der Controller berechnet die Dauer des Kraftstoffeinspritzimpulses aus Parametern wie Luftmassenstrom, Motordrehzahl, Kühlmitteltemperatur und Drosselklappenstellung.

Anhand des Signals des UDC über das Vorhandensein von Sauerstoff in den Abgasen passt die Steuerung die Kraftstoffzufuhr durch die Einspritzdüsen so an, dass die Zusammensetzung der Abgase für den effizienten Betrieb des Katalysators optimal ist.

Der in den Abgasen enthaltene Sauerstoff erzeugt am Ausgang des Sensors eine Potentialdifferenz, die zwischen etwa 50 und 900 mV variiert.

Ein niedriger Signalpegel entspricht einem mageren Gemisch (Anwesenheit von Sauerstoff) und ein hoher Pegel entspricht einem fetten Gemisch (kein Sauerstoff).

Wenn sich der UDC im kalten Zustand befindet, gibt es kein Sensorausgangssignal, da sein Innenwiderstand in diesem Zustand sehr hoch ist – mehrere MΩ (das Motorsteuerungssystem arbeitet in einem offenen Regelkreis).

Für den Normalbetrieb muss der Sauerstoffkonzentrationssensor eine Temperatur von mindestens 300 °C haben, daher ist zum schnellen Aufwärmen nach dem Starten des Motors ein vom Controller gesteuertes Heizelement eingebaut.

Wenn sich der Sensor erwärmt, sinkt der Widerstand und er beginnt, ein Ausgangssignal zu erzeugen.

Der Controller gibt ständig eine stabilisierte Referenzspannung von 450 mV an den Sensorkreis aus.

Bis der Sensor aufgewärmt ist, liegt seine Ausgangsspannung zwischen 300 und 600 mV. In diesem Fall steuert der Controller das Einspritzsystem, ohne die Spannung am Sensor zu berücksichtigen.

Wenn sich der Sensor erwärmt, verringert sich sein Innenwiderstand und er beginnt, die Ausgangsspannung über den angegebenen Bereich hinaus zu ändern.

Dann schaltet der Controller die Sensorheizung ab und beginnt, das Signal des Sauerstoffkonzentrationssensors für die Kraftstoffsteuerung im geschlossenen Regelkreis zu berücksichtigen.

Der Sauerstoffkonzentrationssensor kann durch die Verwendung von bleihaltigem Benzin oder die Verwendung von Dichtmitteln, die große Mengen an leicht flüchtigem Silikon (Siliziumverbindungen) enthalten, beim Zusammenbau des Motors vergiftet werden.

Silikondämpfe können über das Kurbelgehäuseentlüftungssystem in den Brennraum gelangen.

Das Vorhandensein von Blei- oder Siliziumverbindungen in den Abgasen kann zum Ausfall des Sensors führen.

Im Falle eines Ausfalls des Sensors oder seiner Schaltkreise schaltet die Steuerung die Störungsanzeige ein, speichert den entsprechenden Störungscode in ihrem Speicher und steuert die Kraftstoffzufuhr in einem offenen Regelkreis.

Der diagnostische Sauerstoffkonzentrationssensor (DDC) wird im Motormanagementsystem verwendet und entspricht den Euro-3-Toxizitätsnormen.

DDK wird im Katalysator nach dem Abgaskatalysator eingebaut.

Das Funktionsprinzip des DDC ist das gleiche wie das des UDC. Das vom DDC erzeugte Signal zeigt das Vorhandensein von Sauerstoff in den Abgasen nach dem Konverter an.

Wenn der Neutralisator ordnungsgemäß funktioniert, weichen die Messwerte des DDC deutlich von den Messwerten des UDC ab.

Die Spannung des Ausgangssignals des aufgewärmten DDC sollte beim Betrieb im Closed-Loop-Modus und bei einem guten Wandler im Bereich von 590 bis 750 mV liegen.

Wenn eine Fehlfunktion des Sensors oder seiner Schaltkreise auftritt, gibt der Controller den Fehlfunktionscode in seinen Speicher ein und schaltet den Alarm ein.

Der Fahrzeuggeschwindigkeitssensor ist oben am Getriebegehäuse montiert.

Das Wirkprinzip basiert auf dem Hall-Effekt. Der Sensorantrieb ist am Differentialgehäuse montiert.

Der Sensor gibt rechteckige Spannungsimpulse an die Steuerung aus (unterer Pegel – nicht mehr als 1 V, oberer Pegel – nicht weniger als 5 V) mit einer Frequenz proportional zur Drehzahl der Antriebsräder.

Die Anzahl der Sensorimpulse ist proportional zur vom Fahrzeug zurückgelegten Strecke. Der Controller bestimmt die Geschwindigkeit des Autos anhand der Frequenz der Impulse.

Wenn der Sensor oder seine Schaltkreise ausfallen, speichert der Controller den Fehlercode in seinem Speicher und schaltet den Alarm ein.

Der Straßenunebenheitssensor (RDS) wird im Motormanagementsystem verwendet und entspricht den Euro-3-Toxizitätsnormen.

Der Sensor ist im Motorraum an der rechten Kotflügelschale installiert.

Der Sensor dient zur Messung der Amplitude von Körpervibrationen.

Das Funktionsprinzip basiert auf dem piezoelektrischen Effekt.

Die variable Belastung des Getriebes, die beim Fahren auf unebenen Straßen auftritt, wirkt sich auf die Winkelgeschwindigkeit der Motorkurbelwelle aus.

Gleichzeitig ähneln Schwankungen der Kurbelwellendrehzahl ähnlichen Schwankungen, die bei Fehlzündungen des Luft-Kraftstoff-Gemisches in den Motorzylindern auftreten.

Um Fehlzündungen zu verhindern, deaktiviert das Steuergerät in diesem Fall diese Funktion des On-Board-Diagnosesystems, wenn das LND-Signal einen bestimmten Schwellenwert überschreitet.

Wenn der Sensor oder seine Schaltkreise ausfallen, speichert der Controller den Fehlercode in seinem Speicher und schaltet den Alarm ein.

Beim Einschalten der Zündung tauscht das Steuergerät Informationen mit der Wegfahrsperre aus (sofern diese aktiviert ist), um ein unbefugtes Starten des Motors zu verhindern Adler.

Wenn während der Kommunikation festgestellt wird, dass der Zugriff zum Starten des Motors zulässig ist, funktioniert die Steuerung weiterhin. Andernfalls wird der Motorstart blockiert.

Das Steuergerät für die Wegfahrsperre befindet sich im Armaturenbrett.

Das Zündsystem besteht aus einer Zündspule, Hochspannungskabeln und Zündkerzen. Während des Betriebs ist keine Wartung und Einstellung erforderlich, außer dem Austausch der Kerzen.

Die Zündspule mit vier Anschlüssen ist ein Block aus zwei Spulen.

Der Strom in den Primärwicklungen der Spulen wird von der Steuerung abhängig von der Betriebsart des Motors gesteuert.

Zündkerzenkabel werden an die Anschlüsse der Sekundärwicklung (Hochspannung) der Spulen angeschlossen: an eine Wicklung – den 1. und 4. Zylinder, an die andere – den 2. und 3. Zylinder.

Somit springt der Funke gleichzeitig in zwei Zylindern (1-4 oder 2-3) in einem während des Kompressionstakts (Arbeitsfunke) und im anderen während des Auslasstakts (Leerlauf) auf.

Die Zündspule ist nicht trennbar und wird im Falle eines Defekts ausgetauscht.

A17DVRM-Zündkerzen oder deren Analoga mit einem Rauschunterdrückungswiderstand von 4–10 kOhm und einem Kupferkern.

Der Abstand zwischen den Elektroden der Kerze beträgt 1,0–1,1 mm.

Sechskantschlüsselgröße – 21 mm.

Aufgrund der konstanten Stromrichtung in den Sekundärwicklungen der Spule fließt der Zündstrom für jedes gleichzeitig betriebene Kerzenpaar bei einer Kerze immer von der Mittelelektrode zur Seitenelektrode und bei einer Kerze von der Seitenelektrode zur Mittelelektrode einer für den anderen.

Der elektroerosive Verschleiß eines Zündkerzenpaares ist unterschiedlich.

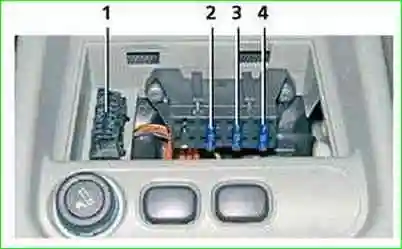

Unter der Bodentunnelabdeckung befinden sich drei Sicherungen (je 15 A) und der Diagnosestecker des Steuersystems.

Sicherungen und Diagnosestecker des Motormanagementsystems: 1 - Diagnosestecker; 2 - Sicherung für den Stromkreis des Hauptrelais; 3 - Sicherung für den Stromkreis des Kraftstoffpumpenrelais; 4 - Sicherung für die konstante Stromversorgung des Controllers

Zusätzlich zur Sicherung im Stromversorgungskreis der Motorsteuerung befindet sich am Ende des roten Kabels (verbunden mit dem "+"-Anschluss der Batterie) eine Sicherung in Form eines Stücks aus grauem Draht mit einem Querschnitt von 1 mm.

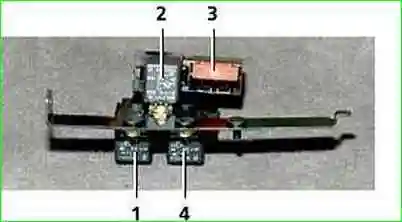

Der Relaiskasten des Steuersystems, bestehend aus dem Hauptrelais, dem Relais der elektrischen Kraftstoffpumpe und dem Relais des Kühlgebläses, befindet sich unter der Instrumententafelkonsole neben dem Steuergerät.

Relaisblock des Steuersystems: 1 - Relais des elektrischen Lüfters des Kühlsystems; 2 - Relais der elektrischen Kraftstoffpumpe; 3 - Sicherung (50 A) für den elektrischen Lüfter des Kühlsystems; 4 - Hauptrelais

Wenn die Zündung eingeschaltet wird, aktiviert die Steuerung das elektrische Kraftstoffpumpenrelais für 2 Sekunden, um den erforderlichen Druck im Kraftstoffverteiler zu erzeugen.

Wenn während dieser Zeit das Ankurbeln der Kurbelwelle durch den Anlasser nicht begonnen hat, schaltet die Steuerung das Relais aus und nach dem Ankurbeln wieder ein.

Wenn die Zündung dreimal hintereinander eingeschaltet wurde, ohne den Kurbelwellenstarter anzukurbeln, erfolgt das nächste Einschalten des elektrischen Kraftstoffpumpenrelais erst mit Beginn des Ankurbelns.

Bei laufendem Motor wird die Zusammensetzung des Gemisches durch die Dauer des an die Einspritzdüsen angelegten Steuerimpulses reguliert (je länger der Impuls, desto größer die Kraftstoffzufuhr).

Beim Starten des Motors verarbeitet die Steuerung das Signal des Kühlmitteltemperatursensors, um die Dauer der zum Starten erforderlichen Einspritzimpulse zu bestimmen.

Beim Motorstart wird den Motorzylindern "asynchron" Kraftstoff zugeführt – unabhängig von der Stellung der Kurbelwelle.

Sobald die Motordrehzahl einen bestimmten Wert erreicht (abhängig von der Temperatur des Kühlmittels), erzeugt die Steuerung einen phasenweisen Impuls zum Einschalten der Einspritzdüsen – Kraftstoff wird den Zylindern "synchron" (in) zugeführt abhängig von der Position der Kurbelwelle).

Gleichzeitig berechnet die Steuerung anhand der von den Sensoren empfangenen Informationen den Zeitpunkt, zu dem jede Einspritzdüse eingeschaltet wird: Der Kraftstoff wird einmal in einem vollständigen Zyklus des entsprechenden Zylinders eingespritzt.

Wenn kein Signal vom Kurbelwellen-Positionssensor vorhanden ist (die Welle dreht sich nicht oder der Sensor und seine Schaltkreise sind defekt), schaltet die Steuerung die Kraftstoffzufuhr zu den Zylindern ab.

Die Kraftstoffzufuhr wird auch bei ausgeschalteter Zündung abgeschaltet, wodurch eine Selbstentzündung des Gemisches in den Motorzylindern verhindert wird.

Wenn die Steuerung eine Fehlzündung in einem oder mehreren Zylindern erkennt, wird die Kraftstoffzufuhr zu diesen Zylindern unterbrochen und die Fehlfunktionsanzeige des Steuerungssystems blinkt.

Während der Motorbremsung (bei eingerücktem Gang und Kupplung), wenn die Drosselklappe vollständig geschlossen ist und die Motordrehzahl hoch ist, wird kein Kraftstoff in die Zylinder eingespritzt, um die Abgasemissionen zu reduzieren.

Wenn die Spannung im Bordnetz des Fahrzeugs abfällt, erhöht die Steuerung die Energieakkumulationszeit in der Zündspule (für eine zuverlässige Zündung des brennbaren Gemisches) und die Dauer des Einspritzimpulses (um die Vergrößerung der Düse auszugleichen). Öffnungszeiten).

Wenn die Spannung im Bordnetz steigt, verringern sich die Energieakkumulationszeit in der Zündspule und die Impulsdauer.

Der Controller steuert die Aktivierung des elektrischen Lüfters des Kühlsystems (über ein Relais) in Abhängigkeit von Motortemperatur, Motordrehzahl und Klimaanlage (falls vorhanden).

Der Kühlventilator schaltet sich ein, wenn die Kühlmitteltemperatur zu hoch ist.

Im Motormanagementsystem, das den Euro-3-Toxizitätsnormen entspricht, werden zwei Relais zum Einschalten des elektrischen Lüfters verwendet.

Abhängig von den Betriebsbedingungen des Motors und der Klimaanlage kann die Steuerung den Elektrolüfter mit hoher oder niedriger Geschwindigkeit einschalten – über ein weiteres Relais und einen zusätzlichen Widerstand

Schalten Sie bei der Wartung und Reparatur des Motormanagementsystems immer die Zündung aus (in manchen Fällen ist es erforderlich, den Kabelanschluss vom Minuspol der Batterie zu trennen).

Wenn Sie an einem Fahrzeug schweißen, trennen Sie die Kabelbäume der Motorsteuerung vom Steuergerät. Entfernen Sie den Controller, bevor Sie das Auto in einer Trockenkammer trocknen (nach dem Lackieren).

Bei laufendem Motor dürfen die Kabelbaumstecker der Motorsteuerung oder die Batterieklemmen nicht abgeklemmt oder angepasst werden.

Starten Sie den Motor nicht, wenn die Kabelklemmen an den Batterieklemmen und die Erdungskabelschuhe am Motor locker oder verschmutzt sind.