Zylinderlaufbuchsen sind vom Typ „Nass“ und bestehen aus speziellem, verschleißfestem Gusseisen.

Um den Einlauf und den Korrosionsschutz zu gewährleisten, werden die Laufbuchsen mit einer speziellen verschleißfesten Phosphatbeschichtung versehen.

Die Laufbuchsen werden mit ihren Spanngurten in die Bohrungen des Zylinderblocks eingebaut und mit dem Kopf durch den Bund und die Dichtung gegen diesen gedrückt

Die Höhe des Zylinderlaufbuchsenbundes beträgt 9,6 mm. Auf das untere Ende der Blockbohrung unter der Zylinderlaufbuchse wird eine Schicht Lactite-5900-Dichtmittel aufgetragen.

Der Überstand des Buchsenflansches über der Oberfläche des Zylinderblocks sollte innerhalb von: 1,6+0,035-0,057 mm liegen.

Auf der Außenfläche des Liners im unteren Teil befinden sich Nuten für Antikavitation und Dichtungsringe zum Schutz vor Kavitation und dem Eindringen von Kühlmittel in die Ölwanne.

Die Hülsen werden nicht anhand des Innendurchmessers in Größengruppen eingeteilt. Am oberen Ende der Hülse sind die Herstellerbezeichnung und das technische Prüfzeichen angebracht.

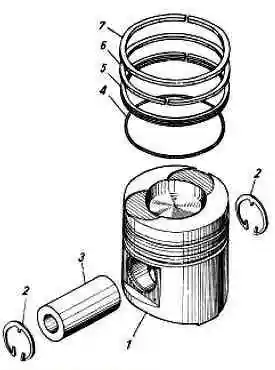

Kolben werden aus einer speziellen Aluminiumlegierung gegossen. Auf der Seitenfläche befinden sich drei Nuten für Kolbenringe (zwei für Kompressionsringe und eine für den Ölabstreifring).

Die Nut für den oberen Kompressionsring wird durch eine Einlage aus Spezialgusseisen vor Verschleiß geschützt.

Um die Leistung des Arbeitsprozesses sicherzustellen, verfügt die Brennkammer über eine Hinterschneidung an der Seitenfläche und einen Verdränger am Boden. Auf der Unterseite befinden sich Aussparungen für die Gasverteilerventile.

Die Höhe von der Unterseite bis zur Achse des Lochs für den Kolbenbolzen beträgt 85 mm. Der Durchmesser des Grifflochs beträgt 52 mm. Der Kolben wird mit Öl aus einer feststehenden Düse gekühlt.

Für YaMZ-6583.10-Motoren mit Einzelköpfen sind Kolben 658.1004015 mit zentraler Brennkammer verbaut.

Kolben werden nicht anhand ihres Außendurchmessers in Größengruppen eingeteilt.

Das Markenzeichen des Herstellers, die Produktbezeichnung und die Materialqualität sind auf der Innenfläche des Kolbens angebracht; Auf der Unterseite befindet sich ein Zeichen der technischen Kontrolle.

Kolbenringe bestehen aus Spezialguss, sind geteilt und auf der Arbeitsfläche mit einer verschleißfesten Beschichtung versehen. Die Ringe werden in die Kolbennuten eingebaut.

Die „Oben“-Markierung sollte zum Kolbenboden zeigen und die Schlösser benachbarter Ringe sollten um 180 ° relativ zueinander gedreht sein.

Am Kolben ist ein Satz Ringe 658.1004002 verbaut, bestehend aus:

- - Der obere Kompressionsring hat im Querschnitt ein doppelseitiges Trapez mit einer tonnenförmigen Arbeitsfläche mit nach unten verschobener Chrom-Keramik-Beschichtung. Ringbezeichnung: 658.1004030.

- - Zweiter Kompressionsring mit rechteckigem Querschnitt mit einer Nut am unteren Ende auf der Innenseite. Die Arbeitsfläche ist verchromt. Ringbezeichnung: 7511.1004032-01.

- - Ölabstreifring 4 mm hoch, kastenförmig, mit gedrehtem Bodenexpander und verchromten Arbeitsbändern. Ringbezeichnung: 658.1004034.

Am oberen Ende des Rings befindet sich die Bezeichnung des Herstellers und bei Kompressionsringen das Wort „Top“.

Kolbenbolzen – hohl, schwimmend gelagert, nitriert, um Verschleißfestigkeit zu gewährleisten.

Der Stift wird in den Löchern der Kolbennaben eingebaut, seine axiale Bewegung wird durch Federdruckringe begrenzt.

Das Kurbelgehäuseentlüftungssystem ist ein geschlossener Typ mit Ansaugung in das Luftansaugsystem vor dem TCR, einem Ölabscheider und einem Druckregelventil.

Dieses System ist umweltfreundlich, da es schädliche Emissionen von Kurbelgehäusegasen und Ölnebel in die Atmosphäre verhindert. In diesem Fall verfügt der Motor nur noch über eine Abgasanlage.

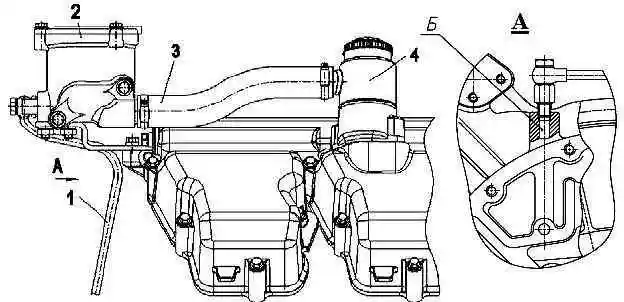

Das Kurbelgehäuseentlüftungssystem (Abb. 2) umfasst einen Ölabscheider 2, der auf einer speziellen Halterung am Motor montiert und über einen Zulaufschlauch 3 mit der Entlüftung verbunden ist, sowie Ölablassrohre 1.</p >

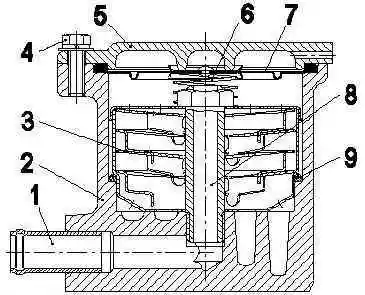

Kurbelgehäusegase gelangen von unterhalb der Zylinderkopfhaube durch den Entlüftungs- und Versorgungsschlauch in das Ölabscheiderrohr und dann in den unteren Teil des Glases, in dem sich ein Paket bestehend aus vier Scheiben 3 befindet (Abb. 3).

Dann steigen die Gase bis zum Membranventil 7, das den Druck im Kurbelgehäuse steuert, werden vom Öl getrennt und durch das Auslassrohr 1 in den Ansaugkreislauf des Motors gesaugt.

Auf den Scheiben abgelagerte Ölpartikel fließen in den unteren Teil des Ölabscheidergehäuses und werden durch ein Rohr in den Motorsumpf durch eine hydraulische Dichtung abgelassen, bei der es sich um einen durch Rippen im Zylinderblock und Schwungradgehäuse gebildeten Hohlraum handelt, der gefüllt ist mit Öl.

Bevor Sie einen neuen oder reparierten Motor starten, füllen Sie den Hohlraum mit 20 cm³ 3 Motoröl, das im Motor verwendet wurde.

Das Notabschaltventil ist für die Notabschaltung des Motors konzipiert, um ihn vor Durchgehen, Betrieb ohne Öl und anderen Notsituationen zu schützen, die zu einer vorzeitigen Erschöpfung der Motorlebensdauer und seinem Ausfall führen können .

Die Notstoppklappe wird gesteuert durch:

- - automatisch, von der elektronischen Steuereinheit;

- - Fernbedienung, Taste auf dem Armaturenbrett in der Fahrerkabine;

- - manuell, Knopf am Gehäuse 10 des Klappenantriebs.

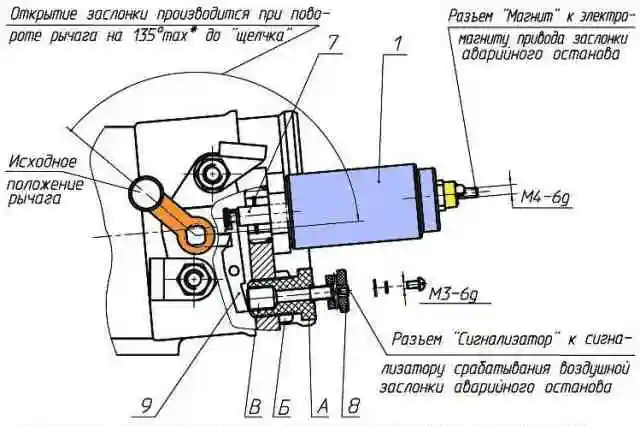

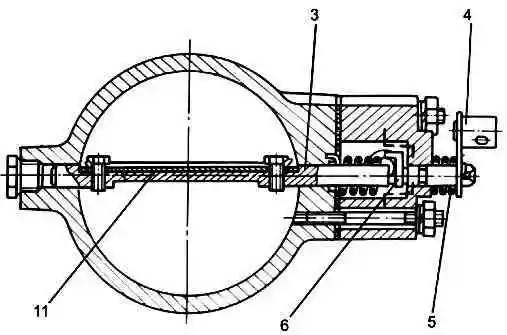

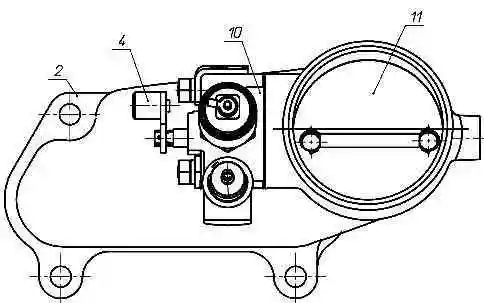

Der Dämpfer (Abbildungen 4, 5, 6) besteht aus zwei Einheiten: dem Ansaugrohr mit der Dämpferbaugruppe 2 und dem Gehäuse 10 mit dem Notstopp-Dämpferantrieb.

Der Dämpfer ist eine runde Platte 11, die auf einer Achse 3 montiert ist und in den Löchern im Einlassrohr installiert ist.

Die Schließstellung des Dämpfers wird durch die Vorspannung der Feder 5 und die Wirkung des Luftstroms gewährleistet, da der Dämpfer querverschieblich auf der Achse montiert ist.

Das Öffnen des Dämpfers in seine ursprüngliche (offene) Position, auch nachdem er aktiviert wurde, erfolgt durch Drehen des Hebels 4 um 135˚ im Uhrzeigersinn mit einer Kraft von 80–100 N (8–10 kgf) am Ende des Hebels bis es „Klick“ macht.

In diesem Fall wird der Dämpfer über den Zahn der Dämpferachse und den Vorsprung des Riegels verriegelt und der Spannhebel 4 muss unter der Wirkung der Feder 5 in seine ursprüngliche Position zurückkehren.

Der Mechanismus zum Antrieb des Dämpferspannhebels vom Fahrerhaus zum Fahrwerk (seine Kinematik) sollte dies nicht beeinträchtigen.

Der Spannhebel ist nicht dauerhaft mit der Dämpferachse verbunden.

Wenn an die Wicklung des elektromagnetischen Antriebs 1 kurzzeitig für 1-2 s eine 24-V-Spannung angelegt wird, wird der Elektromagnetanker zurückgezogen, wobei seine Feder zusammengedrückt wird, und der Riegel 9 bewegt wird, wodurch die Dämpferachse freigegeben wird.

Der Dämpfer dreht sich unter der Wirkung der Feder 5 und des Luftstroms in 0,1 s und blockiert den Luftstrom.

Es ist besonders darauf zu achten, dass der Klappenantrieb einen Elektromagneten vom Typ RS-336-02 mit einer Nennversorgungsspannung von 12 V verwendet.

Um ein zuverlässiges Schließen der Klappe zu gewährleisten, sollte kurzzeitig 24V Spannung angelegt werden, nicht mehr für 1-2 Sekunden.

Um einen kurzfristigen Impuls zu geben, sollte das Signal von der Instrumententafel im Fahrerhaus nicht über einen Kippschalter, sondern über einen kurzzeitigen Power-Taster erfolgen.

Konstruktiv muss dieser Knopf vor versehentlichem Drücken und Betätigen geschützt werden.

Für den Notstopp des Motors, wenn sich der Fahrer außerhalb der Kabine befindet, gibt es einen Knopf 8 zum manuellen Schließen der Klappe.

Gleichzeitig fungiert die Taste als Notstoppklappen-Positionssensor.

Bei geschlossenem Dämpfer muss ein Kontakt zwischen dem Knopfdrücker und der Dämpferverriegelung bestehen, was durch eine Glühbirne (LED) auf dem Armaturenbrett im Fahrerhaus angezeigt werden sollte.

Wenn Anpassungen erforderlich sind, gehen Sie wie folgt vor:

- - die Klappe muss sich in der geschlossenen Position befinden;

- - Ziehen Sie die Knopfschraube fest, bis sie den Knopfdrücker berührt Stecken Sie den Stift in das Schloss, was durch die leuchtende Glühbirne (LED) auf der Instrumententafel im Fahrerhaus angezeigt wird, und ziehen Sie die Schraube ¼ Umdrehung fest;

- - Halten Sie die Schraube in dieser Position und ziehen Sie die Kontermutter fest.

Wenn Reparaturen erforderlich sind, entfernen Sie den Dämpfer und installieren Sie ihn am Motor in der „geschlossenen“ Position.

Die Anordnung (Installation) des Motors im Fahrzeug muss einen einfachen Zugang zum Knopf zum manuellen Einschalten des Gashebels ermöglichen und gleichzeitig vor versehentlichem Drücken schützen.

Es ist verboten, den Gashebel zum normalen Abstellen des Motors zu verwenden.

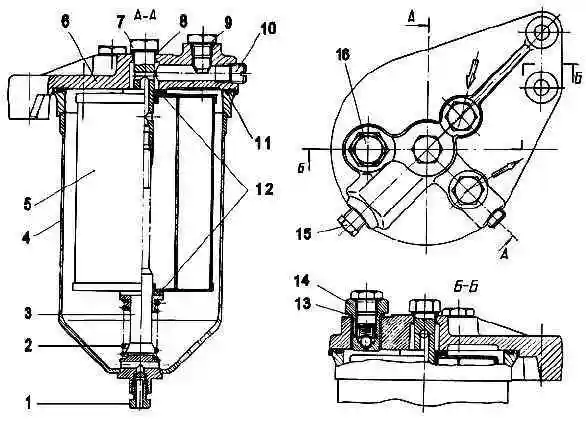

Kraftstofffeinfilter (Abb. 7) besteht aus einem Deckel 4 mit daran angeschweißtem Stab 3, einem Deckel 6 und einem Filterelement 5.

Ablassschraube 1 wird von unten in die Stange eingeschraubt.

Die Abdichtung zwischen Kappe und Deckel wird durch den Gummi-O-Ring 11 gewährleistet.

Die Verbindung zwischen Kappe und Deckel erfolgt durch eine Schraube 7, unter deren Kopf eine Dichtungsscheibe 8 angebracht ist.

Das austauschbare Filterelement besteht aus Spezialpapier. Feder 2 drückt das Filterelement an den Deckel.

Das Filterelement ist an den Endflächen mit 12 am Element angebrachten Dichtungen abgedichtet.

In den Deckel ist ein Düsenventil 14 mit Stopfen 16 eingeschraubt, der mit einer Dichtung 13 abgedichtet ist.

Durch das Strahlventil wird ein Teil des Kraftstoffs zusammen mit der Luft, die in das Niederdrucksystem gelangt ist, abgelassen. Das Strahlventil ist auf einen Öffnungsdruck von 20–40 kPa (0,2–0,4 kgf/cm 2) eingestellt.

Bei niedrigem Druck im System, der beim Starten des Motors beobachtet werden kann, schließt das Ventil den Kanal und der Kraftstoff fließt nicht ab, die Kraftstoffversorgung der ECU wird verbessert.

Während des Betriebs ist eine regelmäßige Schlammableitung, ein Austausch des Filterelements und auch eine Reinigung der Haube vorgesehen.

Verwenden Sie bei Motoren ein austauschbares Kraftstofffilterelement 840.1117039 (030)-01 (T6307), hergestellt von JSC DIFA, Republik Weißrussland, oder Trading House Autofilter DIFA, Moskau, das über ein Konformitätszertifikat verfügt, das von der entsprechenden Zertifizierungsstelle ausgestellt wurde hergestellt während der Gültigkeitsdauer der von JSC Avtodizel ausgestellten Nutzungsgenehmigung.

Lüfterantrieb mit Reibungskupplung

Die Motoren sind mit einem Lüfterantrieb mit Reibungskupplung ausgestattet und arbeiten sowohl im automatischen als auch im manuellen Modus.

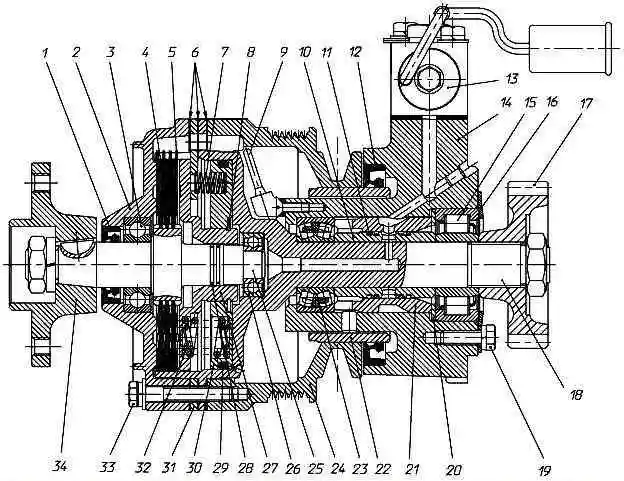

Lüfterantrieb: 1 - Manschette; 2 - Abdeckung; 3 - Lager; 4 - angetriebene Scheibe; 5 - Laufwerksscheibe; 6 - Dichtung; 7 - Entriegelungsfeder; 8 - Druckring; 9 - Schöpfrohr; 10 - Distanzhülse; 11 - Dichtungsring; 12 - Manschette; 13 - Magnetventil; 14 - Körper; 15 - Lager; 16 - Druckflansch; 17 - Gang; 18 - Antriebswelle; 19 - Bolzen; 20 - Unterlegscheibe; 21 - Distanzhülse; 22 - Buchse; 23 - Lager; 24 - Riemenscheibe; 25 - angetriebene Welle; 26 - Lager; 27 - Druckclip; 28 - Dichtungsring; 29 - Dichtungsring; 30 - Kolben; 31 - Kolbenanschlag; 32 - Druckfeder; 33 - Bolzen; 34 – Nabe

Der Lüfter ist ausgeschaltet, wenn der Motor nicht läuft.

Nach dem Starten des Motors kann sich das Lüfterrad aufgrund der Reibung in den Lagern und anderen passenden Teilen der Scheibenkupplung mit einer Frequenz von 200–500 U/min drehen.

Wenn die Motortemperatur nahe am höchsten optimalen Wert liegt (+85˚ ... +93˚ C), gelangt Öl vom Schalter unter Druck in den Anschluss 13 (Abb. 8) des Gehäuses 14.

Als nächstes gelangen die radialen Löcher in den Buchsen 10 und 22 durch das Loch im Gehäuse in das axiale Loch der Antriebswelle 18 und von dort zum Kolben 30.

Der Kolben beginnt sich zu bewegen und überträgt Kräfte über die Federn 32 auf den Halter, der auf die Scheiben 4 und 5 drückt und die Lücken zwischen ihnen auswählt.

Nach der Komprimierung der Antriebs- und Abtriebsscheiben beginnt die Abtriebswelle 25 mit dem Laufrad mit Betriebsfrequenz zu rotieren.

Sobald die Motortemperatur einen Wert nahe dem niedrigsten Optimum erreicht, stoppt der Schalter die Ölzufuhr.

Das unter dem Kolben 30 befindliche Öl bewegt sich unter der Wirkung der Zentrifugalkräfte sowie der Federn 7, 32 durch Ablasslöcher durch spezielle Kanäle in den inneren Hohlraum der Frontabdeckung 2 und der Riemenscheibe 24.

Über das Schöpfrohr 9 und dann durch die Kanäle im Gehäuse gelangt das Öl in das Kurbelgehäuse des Motors.

Wenn der Hohlraum unter dem Kolben 30 vom Öl befreit wird, bewegt er sich unter der Wirkung der Federn 7, 32.

Die Friktionsantriebsscheiben bewegen sich auseinander und der Lüfter schaltet sich ab.

Der Lüfterantrieb ist mit einem KEM 32-23M-Magnetventil ausgestattet, das strukturell dem KEM 32-23-Ventil ähnelt. Um seine Effizienz bei der Verhinderung von Verstopfungen zu erhöhen, ist im Ventilkörper ein Permanentmagnet zur Erfassung angebracht Metallpartikel.

Während des Betriebs ist keine Wartung des Magnetventils erforderlich, bei Bedarf kann der Magnet von Metallpartikeln gereinigt werden.

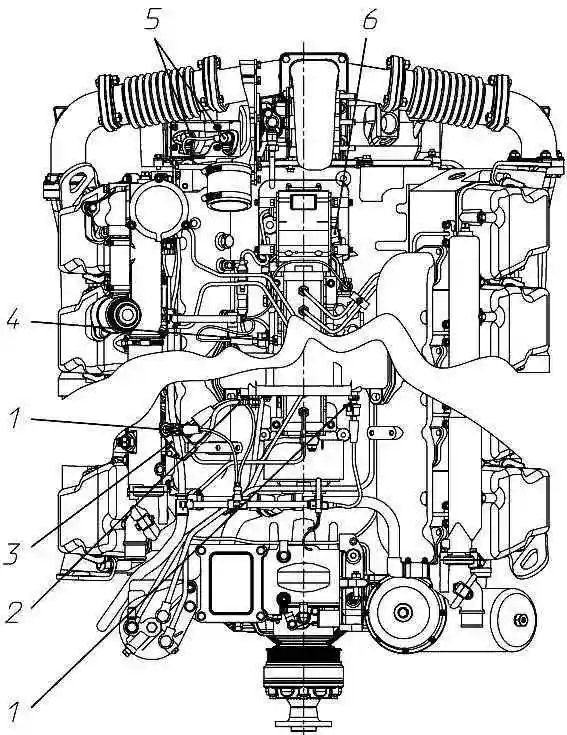

Position der Sensoren am Motor: 1 - Temperatursensor 233.3828; 2 - Luftzufuhrrohr zum Ladeluftdrucksensor; 3 - Ladeluftdrucksensor 23.3855; 4 - Kraftstofftemperatursensor 192.3828; 5 – Synchronisationssensor DS-1406.3847060-01; 6 – Aktuatorpositionssensor 36.3855-20

Die Position der Sensoren am Motor ist in Abb. dargestellt. 9.