Las camisas de los cilindros son del tipo “húmedo”, fabricadas en hierro fundido especial resistente al desgaste

Para garantizar el rodaje y la protección contra la corrosión, se aplica a los revestimientos un recubrimiento especial de fosfato resistente al desgaste.

Las camisas se instalan con sus cinturones de seguridad en los orificios del bloque de cilindros y se presionan contra él con la culata a través del collar y la junta

La altura del collarín de la camisa del cilindro es de 9,6 mm. Se aplica una capa de sellador Lactite-5900 al extremo inferior del orificio del bloque debajo de la camisa del cilindro.

La protuberancia de la brida de la camisa sobre la superficie del bloque de cilindros debe estar dentro de: 1,6+0,035-0,057 mm.

En la superficie exterior del revestimiento, en la parte inferior, hay ranuras para anticavitación y anillos de sellado para proteger contra la cavitación y la entrada de refrigerante al cárter de aceite.

Las mangas no se dividen en grupos de tamaños según el diámetro interno. En el extremo superior del manguito están aplicadas la designación del fabricante y la marca de control técnico.

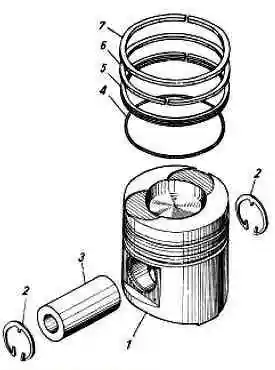

Los

pistones están fabricados con una aleación especial de aluminio. En la superficie lateral hay tres ranuras para los aros de pistón (dos para los aros de compresión y una para el aro rascador de aceite).

La ranura para el anillo de compresión superior está protegida del desgaste mediante un inserto de hierro fundido especial.

Para garantizar el rendimiento del proceso de trabajo, la cámara de combustión tiene un corte en la superficie lateral y un desplazador en la parte inferior. Hay huecos en la parte inferior para las válvulas de distribución de gas.

La altura desde el fondo hasta el eje del orificio para el pasador del pistón es de 85 mm. El diámetro del orificio para los dedos es de 52 mm. El pistón se enfría con aceite de una boquilla fija.

Para los motores YaMZ-6583.10 con cabezas individuales, se instalan pistones 658.1004015 con una cámara de combustión central.

Los pistones no se dividen en grupos de tamaño según su diámetro exterior.

La marca registrada del fabricante, la designación del producto y el grado del material están aplicados a la superficie interna del pistón; en la parte inferior hay un cartel de control técnico.

Los

segmentos de pistón están hechos de hierro fundido especial, partidos y tienen un revestimiento resistente al desgaste en la superficie de trabajo. Los aros se instalan en las ranuras del pistón.

La marca "Superior" debe mirar hacia la parte inferior del pistón y los bloqueos de los anillos adyacentes deben girarse 180˚ entre sí.

En el pistón se instala un juego de aros 658.1004002, compuesto por:

- - El anillo de compresión superior tiene una sección transversal trapezoidal de dos lados con una superficie de trabajo en forma de barril con un revestimiento de cerámica cromada desplazada hacia abajo. Designación de anillo: 658.1004030.

- - Segundo anillo de compresión de sección rectangular con una ranura en el extremo inferior en el interior. La superficie de trabajo está cromada. Designación del anillo: 7511.1004032-01.

- - Anillo rascador de aceite de 4 mm de altura, tipo caja, con expansor de tierra retorcido y correas de trabajo cromadas. Designación de anillo: 658.1004034.

En el extremo superior del anillo está la designación del fabricante y la palabra "Top" para anillos de compresión.

Pasador de pistón: hueco, tipo flotante, nitrurado para garantizar resistencia al desgaste.

El pasador se instala en los orificios de los resaltes del pistón, su movimiento axial está limitado por anillos de empuje de resorte.

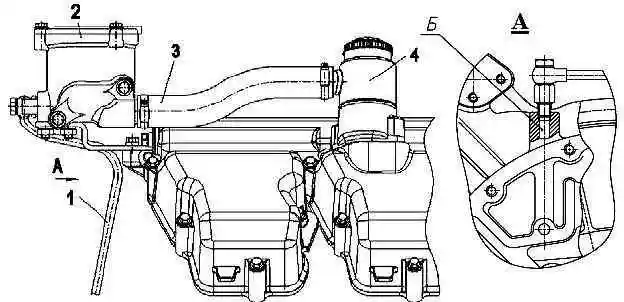

El sistema de ventilación del cárter es de tipo cerrado con succión al sistema de admisión de aire frente al TCR, con un separador de aceite y una válvula de control de presión.

Este sistema es respetuoso con el medio ambiente, ya que elimina las emisiones nocivas de gases del cárter y neblinas de aceite a la atmósfera. En este caso, al motor sólo le queda un sistema de escape.

El sistema de ventilación del cárter (Fig. 2) incluye un separador de aceite 2, que se instala en el motor en un soporte especial y se conecta al respiradero con una manguera de suministro 3, así como a los tubos de drenaje de aceite 1.

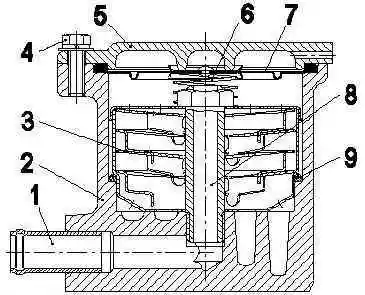

Los gases del cárter que salen de debajo de la tapa de la culata a través del respiradero y la manguera de suministro ingresan al tubo separador de aceite y luego a la parte inferior del vidrio, en el que se encuentra un paquete que consta de cuatro discos 3 (Fig. 3).

Luego los gases ascienden hasta la válvula de diafragma 7, que controla la presión en el cárter, se separan del aceite y son aspirados a través del tubo de salida 1 hacia el circuito de admisión del motor.

Las partículas de aceite depositadas en los discos fluyen hacia la parte inferior de la carcasa del separador de aceite y se drenan a través de un tubo hacia el cárter del motor a través de un sello hidráulico, que es una cavidad formada por nervaduras en el bloque de cilindros y la carcasa del volante, llena con aceite.

Antes de arrancar un motor nuevo o reparado, llene la cavidad con 20 cm de aceite de motor 3 utilizado en el motor.

La válvula de parada de emergencia está diseñada para el apagado de emergencia del motor con el fin de protegerlo contra fugas, funcionamiento sin aceite y otras situaciones de emergencia que pueden provocar el agotamiento prematuro de la vida útil del motor y su falla. .

La compuerta de parada de emergencia está controlada por:

- - automático, desde la unidad de control electrónico;

- - mando a distancia, botón en el panel de instrumentos en la cabina del conductor;

- - manual, botón en la carcasa 10 del accionamiento del amortiguador.

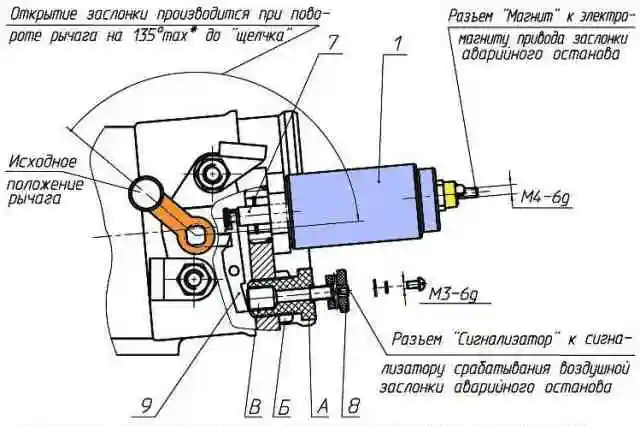

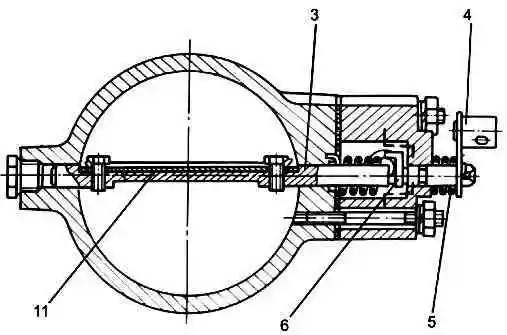

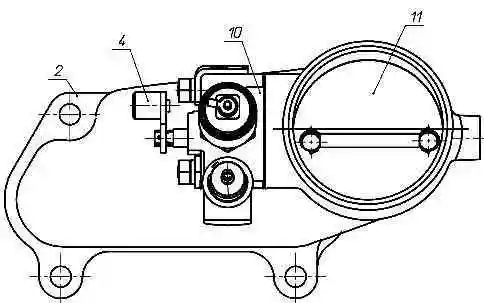

La compuerta (Figuras 4, 5, 6) consta de dos unidades: el tubo de admisión con el conjunto de compuerta 2 y la carcasa 10 con el accionamiento de compuerta de parada de emergencia.

El amortiguador es una placa redonda 11 montada sobre un eje 3 instalada en los orificios ubicados en el tubo de entrada.

La posición cerrada de la compuerta está asegurada por la precarga del resorte 5 y la acción del flujo de aire, ya que la compuerta está montada sobre el eje con un desplazamiento transversal.

La apertura de la compuerta a su posición original (abierta), incluso después de que se haya activado, se realiza girando la palanca 4 135˚ en el sentido de las agujas del reloj con una fuerza de 80-100 N (8-10 kgf) en el extremo de la palanca. hasta que haga “clic”.

En este caso, utilizando el diente del eje de la compuerta y el saliente del pestillo, la compuerta se bloquea y la palanca de armado 4 debe volver a su posición original bajo la acción del resorte 5.

El mecanismo para mover la palanca de armado del amortiguador desde la cabina del conductor al chasis (su cinemática) no debe interferir con esto.

La palanca de armado no está conectada permanentemente al eje del amortiguador.

Cuando se aplica un voltaje de 24 V al devanado del accionamiento electromagnético 1 brevemente durante 1-2 s, la armadura del electroimán se retrae, comprime su resorte y mueve el pestillo 9, liberando el eje del amortiguador.

La compuerta, bajo la acción del resorte 5 y el flujo de aire, gira en 0,1 s y bloquea el flujo de aire.

Es especialmente necesario prestar atención al hecho de que el accionamiento de la compuerta utiliza un electroimán del tipo RS-336-02 con una tensión de alimentación nominal de 12 V.

Para garantizar un cierre fiable de la compuerta, se debe suministrar tensión de 24 V brevemente, durante 1 o 2 segundos como máximo.

Para proporcionar un impulso de corta duración, la señal del panel de instrumentos en la cabina del conductor no debe transmitirse mediante un interruptor de palanca, sino mediante un botón de encendido de corta duración.

Estructuralmente, este botón debe estar protegido contra pulsaciones y activaciones accidentales.

Para la parada de emergencia del motor cuando el conductor está fuera de la cabina, hay un botón 8 para cerrar manualmente la compuerta.

Al mismo tiempo, el botón funciona como sensor de posición de la compuerta de parada de emergencia.

Cuando el amortiguador está cerrado, debe haber contacto entre el pulsador del botón y el pestillo del amortiguador, lo que debe indicarse mediante una bombilla (LED) en el panel de instrumentos en la cabina del conductor.

Si es necesario realizar ajustes, haga lo siguiente:

- - la compuerta debe estar en posición cerrada;

- - apriete el tornillo del botón hasta que toque el pulsador del botón pasador a la cerradura, como lo demuestra la bombilla iluminada (LED) en el panel de instrumentos en la cabina del conductor y apretar el tornillo ¼ de vuelta;

- - manteniendo el tornillo en esta posición, apriete la contratuerca.

Si es necesario realizar reparaciones, retire e instale el amortiguador en el motor en la posición "cerrado".

La disposición (instalación) del motor en el automóvil debe proporcionar un fácil acceso al botón para activar manualmente el acelerador y al mismo tiempo proteger contra presiones accidentales.

Está prohibido utilizar el acelerador para el apagado normal del motor.

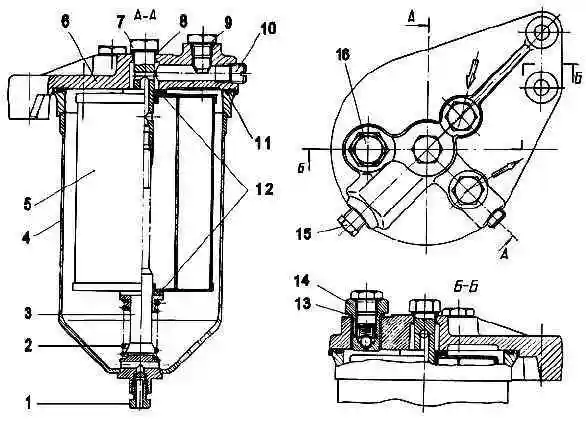

Filtro fino de combustible (Fig. 7) consta de una tapa 4 con una varilla 3 soldada a ella, una tapa 6 y un elemento filtrante 5.

El tapón de drenaje 1 se enrosca desde abajo en la varilla.

La estanqueidad entre el tapón y la tapa está asegurada por la junta tórica de goma 11.

La tapa y la tapa están conectadas por un perno 7, debajo de cuya cabeza se coloca una arandela de sellado 8.

El elemento filtrante reemplazable está hecho de papel especial. El resorte 2 presiona el elemento filtrante contra la tapa.

El elemento filtrante está sellado en las superficies extremas con 12 juntas unidas al elemento.

En la tapa, que está sellada con una junta 13, se enrosca una válvula de boquilla 14 con un tapón 16.

A través de la válvula de chorro se drena parte del combustible junto con el aire que ha entrado al sistema de baja presión. La válvula de chorro se ajusta a una presión de apertura de 20-40 kPa (0,2-0,4 kgf/cm 2).

A baja presión en el sistema, que se puede observar al arrancar el motor, la válvula cierra el canal y el combustible no drena, lo que mejora el suministro de combustible a la ECU.

Durante el funcionamiento, se proporciona drenaje periódico de lodos, sustitución del elemento filtrante y también lavado de la campana.

En los motores, utilice un elemento de filtro de combustible reemplazable 840.1117039 (030)-01 (T6307) fabricado por JSC DIFA, República de Bielorrusia o Trading House Autofilter DIFA, Moscú, que tiene un Certificado de conformidad emitido por el centro de certificación correspondiente y fabricado durante el período de validez del permiso de uso emitido por JSC Avtodizel.

Accionamiento del ventilador con embrague de fricción

Los motores están equipados con un ventilador con embrague de fricción, que funciona tanto en modo automático como manual.

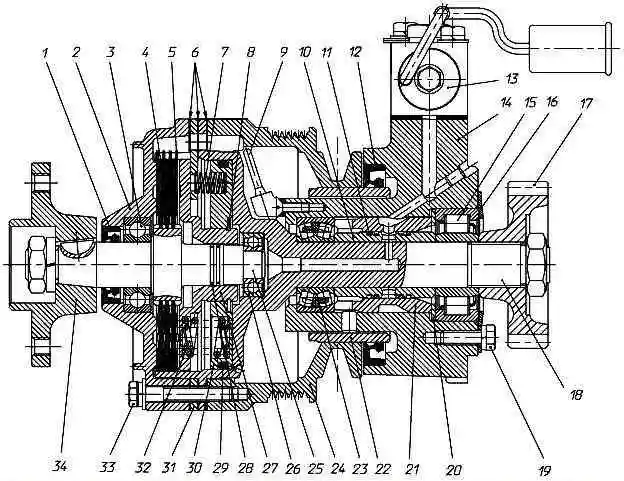

Accionamiento del ventilador: 1 - brazalete; 2 - tapa; 3 - rodamiento; 4 - disco impulsado; 5 - disco de unidad; 6 - junta; 7 - resorte de liberación; 8 - anillo de empuje; 9 - tubo de cuchara; 10 - manguito espaciador; 11 - anillo de sellado; 12 - puño; 13 - válvula solenoide; 14 - cuerpo; 15 - rodamiento; 16 - brida de empuje; 17 - engranaje; 18 - eje de transmisión; 19 - perno; 20 - lavadora; 21 - manguito espaciador; 22 - casquillo; 23 - rodamiento; 24 - polea; 25 - eje impulsado; 26 - rodamiento; 27 - clip de presión; 28 - anillo de sellado; 29 - anillo de sellado; 30 - pistón; 31 - tope del pistón; 32 - resorte de presión; 33 - perno; 34 - centro

El ventilador está apagado cuando el motor no está en marcha.

Después de arrancar el motor, el impulsor del ventilador puede girar debido a la fricción en los cojinetes y otras partes acopladas del embrague de disco con una frecuencia de 200-500 rpm.

Cuando la condición de temperatura del motor está cerca del óptimo más alto (+85˚ ... +93˚ C), el aceite del interruptor bajo presión ingresa al racor 13 (Fig. 8) de la carcasa 14.

A continuación, a través del orificio de la carcasa, los orificios radiales de los casquillos 10 y 22 entran en el orificio axial del eje motor 18, y de allí al pistón 30.

El pistón comienza a moverse, transmitiendo fuerzas a través de los resortes 32 al soporte, que presiona los discos 4 y 5, seleccionando los espacios entre ellos.

Después de la compresión de los discos impulsor y conducido, el eje impulsado 25 con el impulsor comienza a girar a la frecuencia de funcionamiento.

Después de que la temperatura del motor alcanza un valor cercano al óptimo más bajo, el interruptor detiene el suministro de aceite.

El aceite ubicado debajo del pistón 30, bajo la acción de las fuerzas centrífugas, así como los resortes 7, 32, se mueve a través de los orificios de drenaje a través de canales especiales hacia la cavidad interna de la tapa frontal 2 y la polea 24.

Usando el tubo de recogida 9 y luego a través de los canales de la carcasa, el aceite ingresa al cárter del motor.

A medida que la cavidad debajo del pistón 30 se libera de aceite, se mueve bajo la acción de los resortes 7, 32.

Los discos impulsores de fricción se separan y el ventilador se apaga.

El impulsor del ventilador está equipado con una válvula solenoide KEM 32-23M, que es estructuralmente similar a la válvula KEM 32-23; para aumentar su eficiencia en la prevención de obstrucciones, se coloca un imán permanente en el cuerpo de la válvula para capturar partículas metálicas.

Durante el funcionamiento, no se requiere mantenimiento de la válvula solenoide; si es necesario, el imán se puede limpiar de partículas metálicas.

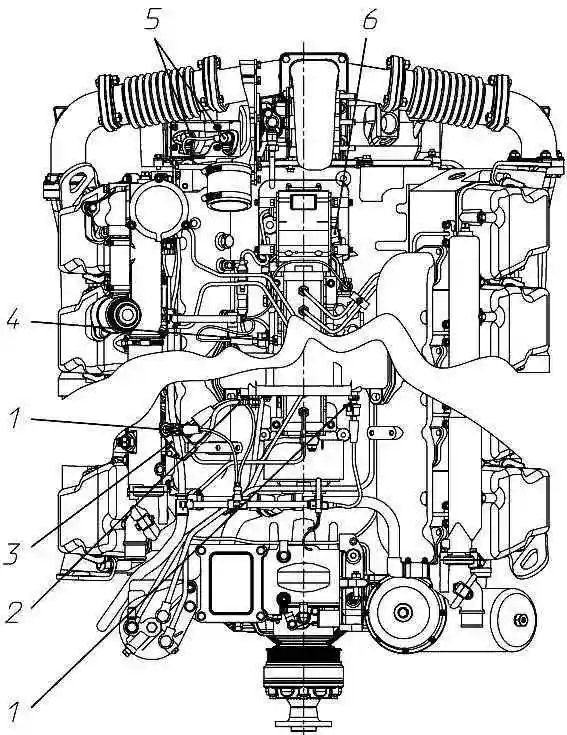

Ubicación de los sensores en el motor: 1 - sensor de temperatura 233.3828; 2 - tubo de suministro de aire al sensor de presión del aire de carga; 3 - sensor de presión del aire de carga 23.3855; 4 - sensor de temperatura del combustible 192.3828; 5 – sensor de sincronización DS-1406.3847060-01; 6 – sensor de posición del actuador 36.3855-20

La ubicación de los sensores en el motor se muestra en la Fig. 9.