Подготовка кузовов к окраске

Технология нанесения защитно-декоративных лакокрасочных покрытий

Технологии подготовки и окрашивания кузовов легковых автомобилей различных марок в каждом отдельном производстве несколько отличаются друг от друга

Однако есть единая общая цель — это защита поверхностей кузова от коррозии и придание им требуемого декоративного вида, для чего необходимо подготовить поверхности кузова под окраску, окрасить кузов и произвести обработку окрашенных поверхностей кузова.

Поверхность изделия, подлежащая подготовке перед окрашиванием, не должна иметь заусенцев, острых кромок (радиусом менее

В производственных помещениях, предназначенных для подготовки поверхности и хранения изделий, температура должна быть не ниже 15 °С.

Не допускается попадание на подготовленную поверхность воды, коррозионно-активных жидкостей и паров. Интервал между подготовкой поверхности и окрашиванием при хранении в помещении для изделий из сталей должен быть как можно меньше и не превышать 24 ч.

Наиболее распространенными способами подготовки поверхностей являются механический, химический и смешанный.

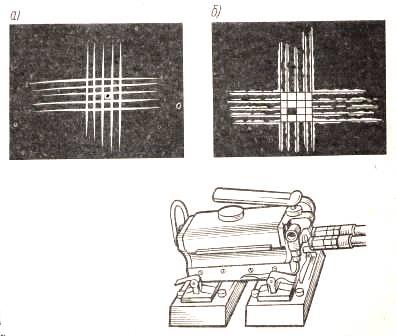

Механический способ подготовки поверхности. При наличии на поверхности кузова коррозии и окислов и необходимости создания определенной шероховатости используют различные скребки, проволочные и капроновые щетки, шлифовальные машинки и шлифовальные шкурки. Металлические щетки могут быть дисковыми, цилиндрическими (роликовыми), кольцевыми, чашечными.

Щетки различают по плотности и расположению набивки ворса, ширине, по характеру укладки ворса (непрерывная, пучками), по форме изготовления проволоки (прямая, гофрированная или сплетенная в жгут).

Для удаления ржавчины, зачистки заусенцев, снятия старой и дефектной краски используются дисковые щетки с радиальным расположением ворса из гофрированной или сплетенной в жгут проволоки.

Дисковые щетки с неметаллическим ворсом применяют для удаления тонкого слоя окалины, цветов побежалости, незначительных заусенцев. Торцевые (чашечные) щетки используют для удаления ржавчины, старой или дефектной краски, загрязнений с больших поверхностей при подготовке под окраску.

Рабочим органом шлифовальных машинок служат абразивные круги и ленты различной твердости и зернистости.

Следует иметь в виду, что даже после тщательной обработки деталей кузова механизированным инструментом в порах металлической поверхности остается до

Химические способы подготовки поверхности. К химическим наиболее распространенным способам подготовки относят: травление, обезжиривание, фосфатирование и пассивирование. Для удаления оксидов или остатков покрытий с поверхности кузова применяют химически активные вещества. В основном это водные растворы кислот и щелочей.

Травление. Химическое или электрохимическое растворение или разрушение поверхностных слоев металла проводят с целью удаления загрязнения или активации поверхности металла. Выбор травильных веществ определяется характером их химического взаимодействия с очищаемой поверхностью.

Одним из распространенных растворов является раствор, содержащий фосфорную кислоту (в % по массе):

Фосфорная кислота 30 — 35

Гидрохинол 1

Бутиловый спирт 5

Этиловый " 20

Вода 39 — 44

После нанесения раствора кистью на поверхность дают выдержку 3 — 5 мин, а затем смывают водяной струей и нейтрализуют поверхность слабым щелочным раствором.

Для совмещения процессов травления и обезжиривания используют раствор, также содержащий фосфорную кислоту 100 — 150 г/л, ОП-7 (ОП-10) 1,5 — 2 г/л и пеногаситель 0,1 — 0,15 г/л. При температуре раствора 60 — 70 °С при погружении в раствор обрабатывают поверхность 5 — 10 мин, а при струйной обработке 3—5 мин.

|

Таблица |

Подготовка поверхностей кузова и его деталей под окраску |

||

|

Операция |

Температура раствора, ° С |

Время обработки, мин |

Давление струи, кПа |

|

Двойное обезжиривание в щелочном растворе |

50 — 70 |

2 — 3 |

100—200 |

|

Двойная промывка проточной водой |

20 — 50 |

1,0 — 2,0 |

100—200 |

|

Фосфатирование |

45 — 55 |

1,5 — 3,0 |

80 — 100 |

|

Промывка проточной водой |

20 — 40 |

0,5 — 1,0 |

100—150 |

|

Пассивирование хромпиком или хромовым ангидридом |

40 — 60 |

0,5—1,0 |

100—200 |

|

Промывка де- минерализован- ной водой |

20 — 40 |

0,5 |

100—120 |

|

Обдувка сухим сжатым воздухом |

80 — 100 |

5,0 |

— |

Обезжиривание. При обезжиривании органическими растворителями (бензин} уайт-спирит и др.) образуется однородная смесь или раствор с загрязнением, которое они растворяют.

Для обезжиривания поверхностей перед окраской отдают предпочтение щелочным растворам, а не растворителям. С успехом применяется моющая композиция КМ-1, состоящая из карбоната натрия (22,5 %), тринат-рийфосфата (18,9 %), триполифосфата натрия (50,6 %), сульфанола (2,3 %), синтанола ДТ-7 (5,7 %). Расход этой композиции в виде сухого порошка находится в пределах 2 — 5 г/м2 обрабатываемой поверхности.

После обезжиривания щелочными растворами поверхность кузова должна быть промыта водой и в пассивирующем растворе нитрита натрия или хромпика с концентрацией 5 г/л.

Чтобы избежать появления налета коррозии на обезжиренной поверхности металла, ее обдувают горячим воздухом.

Фосфатирование. Процесс состоит в обработке хорошо обезжиренной поверхности разбавленными растворами первичных фосфорнокислых солей цинка, марганца и железа при наличии свободной фосфорной кислоты.

Образующаяся при этом фосфатная пленка в сочетании с лакокрасочным покрытием обеспечивает надежную и долговременную защиту кузова от коррозии.

Фосфатная пленка с успехом выполняет и роль грунта перед покраской, а при местном разрушении лакокрасочного покрытия она не дает распространяться коррозии под пленкой краски.

Наряду с нормальным фосфатированием применяют и ускоренное. Оно производится в агрегатах струйным способом введением в раствор фосфатов марганца и железа, а также различных добавок: соли никеля, азотнокислого натрия, марганца, окиси меди и др. Этот процесс проводится за 2 — 5 мин. Для повышения защитной способности фосфатной пленки ее пассивируют раствором хромпика концентрацией 1 — 3 г/л.

Необходимость пассивирования фосфатной поверхности связана с пористостью пленки. Пассивирование снижает скорость растворения стали в порах и значительно увеличивает защитные свойства лакокрасочного покрытия.

При проведении процесса ускоренного фосфатирования максимальная толщина пленки фосфатного слоя, предназначенного под окраску, составляет 5 мкм.

При большей толщине пленка может отслаиваться при механическом воздействии на нее. Фосфатная пленка легко адсорбирует растворимые соли, содержащиеся в растворах и промывающей воде.

В результате при эксплуатации автомобиля во влажных условиях под лакокрасочным покрытием могут образовываться пузырьки, приводящие к разрушению покрытия. Поэтому при промывке после фосфатирования применяют деминерализованную (обессоленную) воду. Лучший результат подготовки поверхности кузова и его деталей под окрашивание дает процесс, представленный в таблице