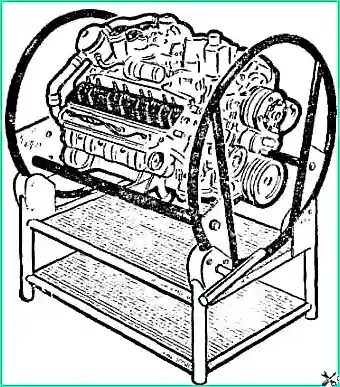

Para montar el motor, así como para desmontarlo, se fija sobre un soporte el bloque de cilindros del motor ensamblado con la carcasa del embrague (ver Fig. 1)

Antes del montaje, todas las piezas del motor se seleccionan según su tamaño, se lavan a fondo, se soplan con aire comprimido y se limpian con servilletas limpias

Todas las conexiones roscadas (pernos, tapones, racores, etc.), si fueron retiradas durante el desmontaje o fueron reemplazadas, deben instalarse con mina de plomo o mina de plomo diluida con aceite secante natural.

Las conexiones permanentes (tapones de bloque y culatas) se instalan mediante barniz nitro.

No está instalado lo siguiente en el motor que se está reparando:

- - pasadores y alambres de chaveta usados;

- - arandelas elásticas que han perdido su elasticidad;

- - pernos y espárragos con roscas extendidas;

- - tuercas y tornillos con bordes desgastados;

- - piezas que tienen más de dos mellas o abolladuras en el hilo o hilos rotos;

- - juntas dañadas.

Monte el motor en orden inverso al desmontaje.

La preparación de piezas para el montaje del motor se puede encontrar en el artículo - Preparación de componentes y piezas para el montaje del motor ZMZ-53

Las siguientes son recomendaciones específicas y requisitos adicionales para el ensamblaje del motor.

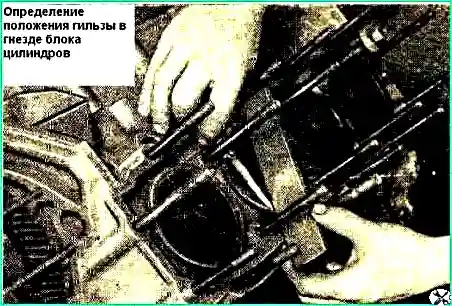

Al reemplazar las camisas de cilindro, antes de la instalación, la camisa se selecciona de acuerdo con el casquillo en el bloque de cilindros.

Las mangas se seleccionan utilizando una regla metálica precisa y un juego de galgas de espesores de la siguiente manera:

- la camisa, instalada en su lugar en el bloque de cilindros sin juntas de sellado, debe estar rebajada con respecto a la superficie de contacto del bloque de cilindros.

La regla se coloca sobre la superficie de contacto y la sonda se inserta en el espacio entre la regla y el extremo del revestimiento (Fig. 2).

El grosor de la junta se elige de tal manera que después de instalar la camisa con la junta, su elevación sobre la superficie del bloque de cilindros esté asegurada entre 0,02 y 0,09 mm.

Las juntas de sellado están disponibles en diferentes espesores:

- 0,3; 0,2; 0,15 y 0,1 mm. Dependiendo del juego se coloca una u otra junta en la camisa del cilindro, en ocasiones el valor requerido se obtiene con un juego de juntas de distintos espesores.

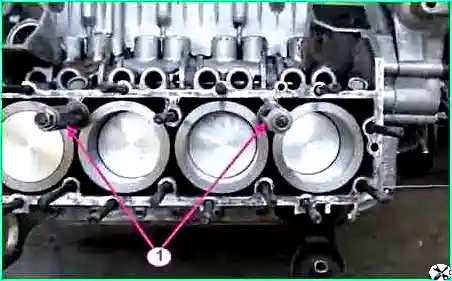

Después de la instalación en el bloque de cilindros, las camisas se aseguran con casquillos de sujeción (ver Fig. 3).

El cordón de amianto impregnado con una mezcla de aceite y grafito se utiliza como sello de aceite trasero en los motores.

Se coloca un cable de 140 mm de largo en los casquillos del bloque de cilindros y del soporte del retén de aceite.

Utilizando el dispositivo, el cable se presiona en sus enchufes con ligeros golpes de martillo, como se muestra en la Fig. 4.

Sin retirar el dispositivo, corte los extremos del cable a ras del plano del conector del portacasquillos.

El corte debe ser liso, no se permiten deshilachados de las puntas ni cortes desiguales.

Al ensamblar el cigüeñal con el volante y el embrague, tenga en cuenta los siguientes requisitos.

Las tuercas de montaje del volante se aprietan, proporcionando un par de 7,6-8,3 kgm.

Al ensamblar el embrague, el disco impulsado se instala con un amortiguador en el disco de presión y se centra a lo largo del cojinete del cigüeñal (el eje de transmisión de la caja de cambios se puede usar como mandril).

Las marcas "O" estampadas en la placa de presión y la carcasa del volante cerca de uno de los orificios para los pernos de montaje de la carcasa deben estar alineadas.

El conjunto de cigüeñal, volante y embrague debe estar equilibrado dinámicamente. Desequilibrio permitido 70 Gsm.

Al equilibrar, elimine el exceso de masa del lado pesado perforando el metal del volante a una distancia de 6 mm de la corona con un taladro con un diámetro de 8 mm hasta una profundidad de no más de 10 mm.

Si el desequilibrio del eje ensamblado supera los 180 Gcm, se desmonta el eje y se equilibra cada pieza por separado.

El desequilibrio del volante no debe exceder los 35 Gcm;

desequilibrio del conjunto de la placa de presión con la carcasa - 36 Gcm;

Desequilibrio del disco impulsado: 18 Gcm.

Para el montaje del cigüeñal, consulte el artículo - Montaje del cigüeñal con volante y embrague e instalación en el bloque de cilindros

Las tapas de los cojinetes principales se instalan de modo que las orejetas de bloqueo de los revestimientos queden en un lado y los números o marcas estampadas en las tapas correspondan a los números de la plataforma.

Al instalar la cubierta delantera, es necesario asegurarse de que el zarcillo de fijación de la arandela del cojinete de empuje trasero encaje en la ranura de la cubierta y que no se formen escalones entre el extremo de la cubierta y el extremo del cilindro. bloquear.

Apriete las tuercas que sujetan las tapas de los cojinetes de bancada (par de apriete 11-12 kgm).

Después de apretar y chavetar las tuercas del sombrerete del cojinete principal, el cigüeñal debería girar fácilmente con poco esfuerzo.

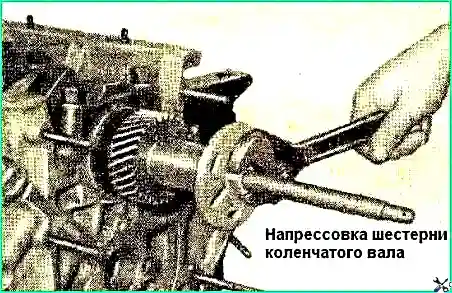

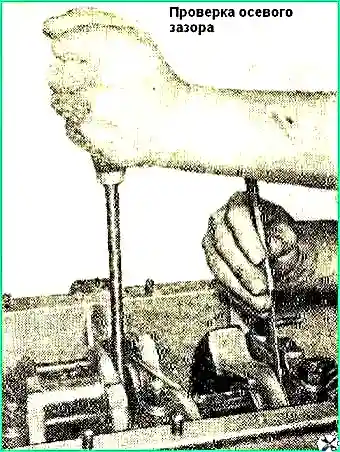

Después de presionar el engranaje del cigüeñal (Fig. 5), utilizando un extractor y un casquillo de empuje, verifique el juego axial del cigüeñal, para ello presione el cigüeñal hacia el extremo trasero del motor y, utilizando una galga de espesores , determine el espacio entre el extremo de la arandela del cojinete de empuje trasero y el extremo de los muñones delanteros del cigüeñal principal (Fig. 6).

El espacio debe estar entre 0,075 y 0,175 mm.

Al ensamblar piezas de la biela y el grupo de pistón, se deben cumplir los siguientes requisitos.

Los

pasadores de pistón se seleccionan para las bielas de manera que, a temperatura ambiente (+18 °C), el pasador ligeramente lubricado se mueva suavemente en el orificio de la biela bajo una ligera presión con el pulgar.

Antes del montaje, los pistones se calientan en agua caliente a +70° C.

No está permitido presionar un pasador en un pistón frío, ya que esto puede provocar daños en las superficies de los orificios del saliente del pistón, así como la deformación del propio pistón.

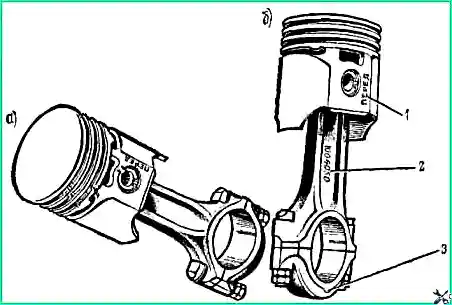

Las bielas y los pistones durante el montaje se orientan de la siguiente manera: para los pistones del primer, segundo, tercer y cuarto cilindro, la inscripción en el pistón "delante" y el número estampado en la conexión La varilla del vástago debe dirigirse en direcciones opuestas, y para los pistones del quinto, sexto, séptimo y octavo cilindro, en una dirección (Fig. 7).

Los anillos de retención del pasador del pistón se instalan en las ranuras de los resaltes del pistón de modo que la curvatura del zarcillo se dirija hacia afuera.

Los

Aros de pistón se seleccionan según las camisas en las que trabajarán.

La holgura medida en la unión del anillo colocado en el manguito debe estar en el rango de 0,3-0,5 mm para anillos de compresión y raspadores de aceite.

Se instala un anillo de compresión cromado en la ranura superior del pistón y un anillo de compresión estañado en la segunda ranura con un hueco en el interior hacia abajo.

Antes de la instalación en las camisas de los cilindros, las juntas de los anillos del pistón deben colocarse en un ángulo de 120° entre sí, y se deben colocar tapas protectoras de latón en los pernos de la biela para evitar daños accidentales a la superficie del cilindro. muñones de biela.

Al instalar pistones en camisas de cilindro, asegúrese de que la inscripción "frontal" en el pistón esté dirigida hacia el extremo delantero del bloque de cilindros.

Apriete las tuercas de los pernos de la biela (par de apriete 6,8 - 7,5 kgm) y bloquee.

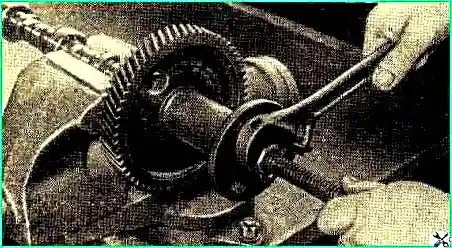

Después de presionar el engranaje sobre el árbol de levas (Fig. 8), use una galga de espesores para verificar la holgura axial entre la brida de empuje y el extremo del engranaje del árbol de levas. El espacio debe estar entre 0,08 y 0,2 mm.

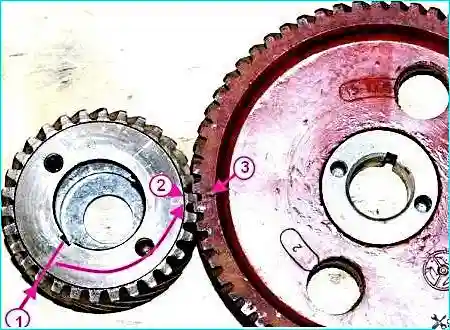

Cuando los engranajes de sincronización están engranados, el diente del engranaje del cigüeñal con la marca "O" debe n entrar en la cavidad de los dientes del engranaje del árbol de levas, marcada con una marca.

Reemplace los engranajes como conjunto, ya que se seleccionan en fábrica en función del juego lateral y el ruido durante el funcionamiento.

La holgura lateral en el enganche debe estar en el rango de 0,03-0,08 mm.

Para no equivocarse al ensamblar e instalar los engranajes, es necesario tener en cuenta que la marca en el engranaje del cigüeñal está ubicada en el diente 12, contando desde el diente opuesto a la ranura para la llave en sentido antihorario (Figura 11).

Al instalar en el bloque de cilindros, centre la cubierta del engranaje de sincronización en el extremo delantero del cigüeñal usando un mandril cónico para evitar que el sello de aceite delantero del cigüeñal se desplace hacia un lado.

Coloque una referencia cónica en el extremo delantero del cigüeñal y presione la tapa del engranaje de distribución contra el bloque de cilindros usando un trinquete, luego apriete las tuercas de fijación de la tapa.

La junta de sellado del tubo de recogida de aceite debe colocarse en el casquillo del bloque de cilindros y no en el tubo.

Antes de la instalación en el motor, la bomba de aceite se llena de aceite.

Al montar las culatas, los nuevos vástagos de las válvulas se recubren con una mezcla compuesta por siete partes de un preparado de grafito coloidal y tres partes de aceite de aviación.

Los ejes del balancín se ensamblan de tal manera que los orificios para los pernos de montaje en el eje y las cremalleras se desplazan en la dirección opuesta a los pernos de ajuste del balancín.

Las tuercas de montaje del colector de admisión se aprietan con fuerza moderada, ya que las juntas de goma no pueden limitar el apriete hasta el tope y al apretar las tuercas, las juntas de goma pueden aplastarse.

El accionamiento del disyuntor-distribuidor debe instalarse en esta secuencia.

Coloque el pistón del primer cilindro en la posición del punto muerto superior (PMS) en la carrera de compresión.

Inserte la transmisión del interruptor-distribuidor en el orificio del bloque de cilindros de modo que la ranura en el eje de transmisión se dirija a lo largo del eje del motor y se desplace hacia la izquierda, contando a medida que se mueve el vehículo.

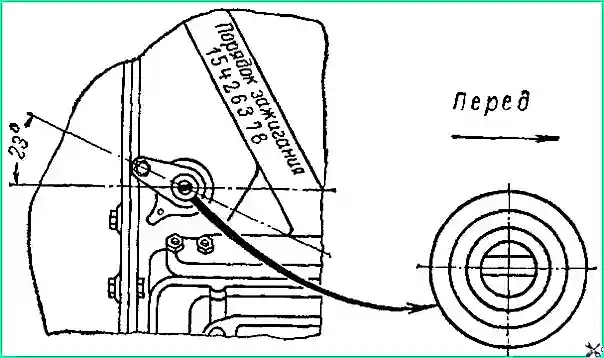

Asegure la carcasa de transmisión con un soporte y una tuerca de modo que el soporte con un orificio roscado para sujetar el disyuntor-distribuidor esté dirigido hacia atrás y girado en un ángulo de 23˚ hacia la izquierda desde el eje longitudinal del motor, como mostrado en la Fig. 10.

Antes de instalar el distribuidor-disyuntor en el motor, se debe comprobar la holgura de los contactos del disyuntor y, si es necesario, ajustarlo.

El espacio entre los contactos debe estar entre 0,3 y 0,4 mm.

Utilice las tuercas correctoras de octanaje para girar el cuerpo del disyuntor-distribuidor de modo que la flecha apunte a la división de escala cero.

Gire el rotor del distribuidor para que apunte al terminal del primer cilindro.

El terminal del primer cilindro en la tapa del distribuidor de encendido está marcado con el número “1”.

Colocar la tapa del distribuidor con los cables y conectar estos últimos a las bujías en el orden de funcionamiento de los cilindros del motor (1-5-4-2-6-3-7-8). El orden de encendido se emite en el colector de admisión del motor.