Eliminación de defectos: el motor de arranque hace girar el cigüeñal, pero el motor no arranca

En primer lugar, es necesario comprobar y eliminar fallos no relacionados con el CMSUD:

- - comprobar el estado del filtro de aire y limpiarlo si es necesario;

- - comprobar la correcta instalación de la transmisión del árbol de levas (sincronización de válvulas) y, si es necesario, instalarla;

- - comprobar la presión de compresión en los cilindros del motor (compresión) y, si es necesario, reparar el mal funcionamiento del motor;

- - comprobar el apriete de las conexiones del tubo de admisión y de los conductos de aire con el motor y, si es necesario, restablecer el apriete de las conexiones.

A continuación, debe verificar el funcionamiento del KMSUD en el modo de visualización de códigos de falla, consulte el artículo "Comprobación del funcionamiento del KMSUD en el modo de visualización de códigos de falla del GAZ-3110" y eliminar los identificados. mal funcionamiento.

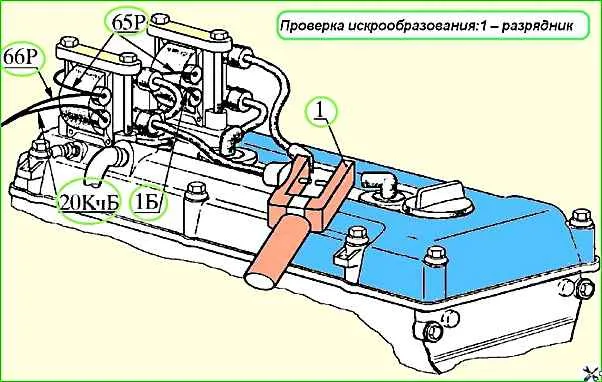

Compruebe si hay chispas

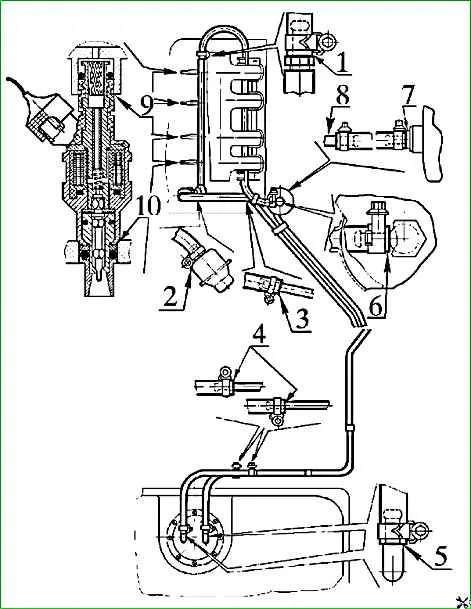

Compruebe la presencia de alto voltaje utilizando un explosor de alto voltaje con un espacio de chispa de 4 - 5 mm, conectado entre el cable de alto voltaje de la bobina de encendido y tierra (Fig. 1).

Cuando el motor arranca con el motor de arranque, se deben observar chispas en el espacio entre chispas.

Si no hay chispas, desconecte el bloque del mazo de cables de la unidad de control.

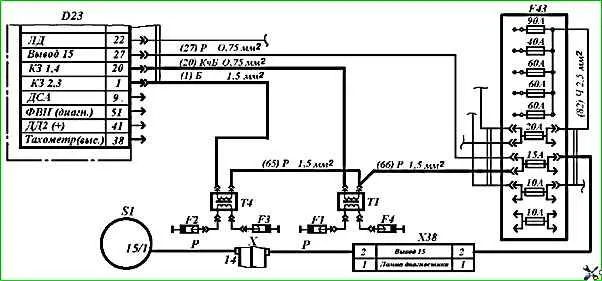

Encender a la fuerza el relé principal cerrando los contactos 3 y 19 y, poniendo el contacto, comprobar la presencia de tensión de 12V en los terminales 27, 37, 18, 20 y 1 del bloque.

Si no hay voltaje, revise el circuito de bajo voltaje de las bobinas de encendido (Fig. 2) para ver si hay una rotura o contactos rotos en los puntos de conexión de los cables.

Si no se encuentran fallas en el circuito, reemplace la bobina de encendido o la unidad de control.

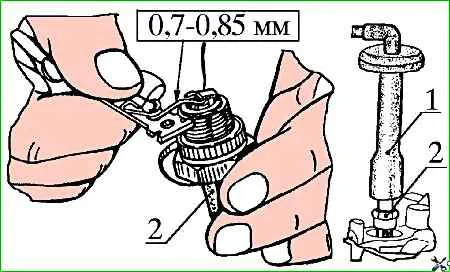

Compruebe el estado de las bujías 2 (Fig. 3) desenroscándolas una a una de la culata.

Las velas no deben estar húmedas, no deben tener aisladores agrietados, daños en los electrodos ni grandes depósitos en los electrodos.

La distancia entre los electrodos de las bujías debe estar en el rango de 0,7 a 0,85 mm.

Si es necesario, seque las bujías, limpie los electrodos de los depósitos de carbón, ajuste el espacio especificado entre los electrodos de las bujías o reemplace las bujías por otras nuevas.

Atornille las bujías 2 con anillos de sellado nuevos en la culata y coloque sobre ellas las puntas 1 de los cables de alto voltaje de las bobinas de encendido en el orden establecido que se muestra en la Fig. 1.

Compruebe la capacidad de servicio del sistema de suministro de combustible

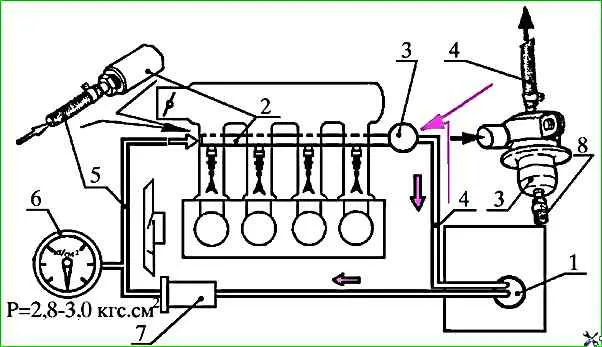

Conecte el manómetro 6 a la línea de suministro de combustible 5 (Fig. 4) utilizando una manguera de alta presión.

- - Antes de realizar la operación, retire el fusible de 15 A para evitar el arranque accidental de la bomba eléctrica de combustible.

- - Al desconectar las mangueras de combustible, cubra el punto de conexión con un trapo, evitando derrames y salpicaduras de combustible, siga las normas de seguridad contra incendios.

- - Instale el fusible de 15 A que quitó anteriormente y encienda el encendido. En este caso, la bomba de combustible eléctrica debe encenderse, funcionar durante 5 a 7 segundos y luego apagarse.

- - Comprobar el apriete del regulador de presión 3.

Para ello, retire la manguera de suministro de vacío 4 del racor del regulador de presión 3, aflojando la abrazadera que lo sujeta. Si hay una fuga de gasolina en el conector, reemplace el regulador.

- Registre el valor de presión usando el manómetro leniya en el sistema.

La presión en la línea de combustible debe mantenerse entre 2,6 y 3,0 kg/cm 2 y no disminuir con el tiempo.

Una presión más baja o más alta indica un mal funcionamiento del sistema.

Si la presión es menor que el valor especificado, verifique:

- - rendimiento de tuberías y mangueras, ausencia de contaminación, curvaturas, etc.;

- - estado de los filtros de combustible.

- - capacidad de servicio del regulador de presión. Reemplace el regulador defectuoso;

- - capacidad de servicio de la bomba de combustible. Reemplace la bomba de combustible defectuosa.

Si la presión es superior a 3 kg/cm 2 comprobar:

- - caudal de tuberías y mangueras de drenaje de retorno, ausencia de contaminación, curvaturas, etc.;

- - capacidad de servicio del regulador de presión. Reemplace el regulador defectuoso;

- Compruebe el ajuste del sistema.

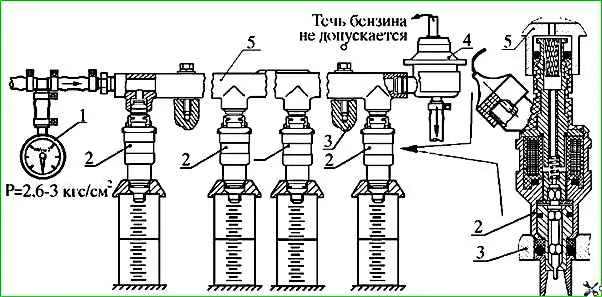

No se permiten fugas de gasolina en las uniones de tuberías y mangueras 1 - 8 (Fig. 5), así como en las uniones 9 y 10 de los inyectores con el distribuidor de combustible y el tubo de admisión.

Si se detecta una fuga de gasolina, encuentre la causa y elimine la fuga.

- Si es necesario, retire el distribuidor de combustible 5 con los inyectores 2 y el regulador de presión 4 del motor y verifique la identidad de las características de flujo de los inyectores 2 y la estanqueidad del regulador de presión 4 en un soporte especial 3 a presión de gasolina. de 3,0 kg/cm 2 y temperatura de 15˚ a 20˚С.

Reemplace el regulador de presión si se detecta lo siguiente durante las pruebas:

- - fuga de gasolina desde el conector de suministro de vacío del regulador;

- - la presión del combustible suministrada al distribuidor de combustible 5 no se mantiene dentro de los límites especificados.

Reemplace los inyectores por otros nuevos si se detectan las siguientes fallas de funcionamiento en los inyectores:

- - pinchazo de aguja en posición abierta;

- - presencia de fuga de gasolina cuando el inyector está cerrado;

- - rendimiento subestimado o sobreestimado en relación con otras boquillas;

- - cuando se aplica un voltaje de 12 V, la boquilla no dispara (no se puede escuchar un clic al levantar la aguja rociadora).

- - Instale la línea de combustible al motor.

Si no hay un soporte especial para comprobar los inyectores, compruebe la estanqueidad del inyector utilizando aire comprimido.

Para comprobarlo, aplique aire comprimido a la boquilla a una presión de 2,8 - 3 kg/cm y sumerja la boquilla pulverizadora en queroseno