Wir waschen den äußeren Teil des Getriebes und bereiten die Schlüssel für die Reparatur des Getriebes vor

Nachdem Sie das Getriebe auf der Werkbank installiert haben, lösen Sie mit einem 10-mm-Schlüssel die beiden Schrauben, mit denen die Sicherungsplatten der Differentiallagermuttern befestigt sind, und entfernen Sie die Platten.

Mit einem Kern markieren wir das Bett und die entsprechende Lagerabdeckung, damit wir die Abdeckungen bei der Montage anbringen können.

Verwenden Sie einen 17-mm-Schraubenschlüssel, um die Schrauben zu lösen, mit denen die Lagerdeckel befestigt sind.

Entfernen Sie die äußeren Lagerringe und Einstellmuttern vom Differentialgehäuse.

Wenn wir die Lager nicht wechseln, markieren wir die Außenringe, um sie beim Einbau nicht zu verwechseln, denn Die Lager sind einzeln verschlissen und es ist nicht ratsam, sie zu zerlegen.

Prüfen Sie, ob in den Achsgetrieben kein Radialspiel vorhanden ist.

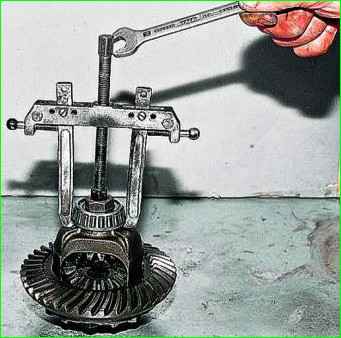

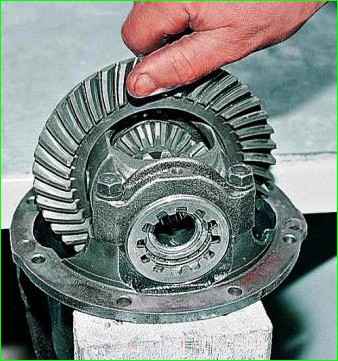

Verwenden Sie einen Abzieher, um die Innenringe der Lager zusammenzudrücken.

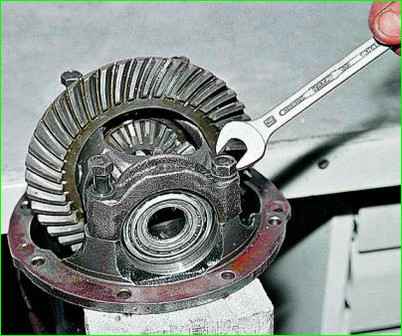

Lösen Sie mit einem 17-mm-Schraubenschlüssel die acht Schrauben, mit denen das Abtriebsrad am Differentialgehäuse befestigt ist, und entfernen Sie es.

Verwenden Sie einen Bart, um die Satellitenachse auszuschalten.

Drehen Sie die Achsgetriebe und entfernen Sie die Satellitengetriebe

Entfernen Sie die Achszahnräder mit den Einstellscheiben und markieren Sie deren Position

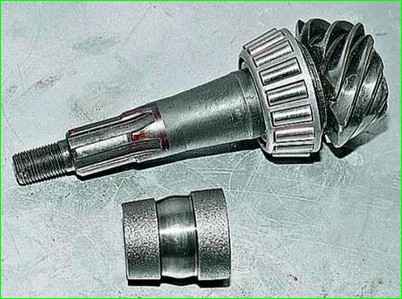

Wir entfernen das Antriebsrad und das verformte Distanzstück aus dem Kurbelgehäuse.

Ersetzen Sie beim Zusammenbau des Getriebes die Buchse durch eine neue.

Schlag den Innenring des Kegellagers mit einem weichen Metalldorn von der Antriebsradwelle.

Unter dem Lager ist ein Einstellring angebracht, um die korrekte relative Position der Hauptzahnräder sicherzustellen.

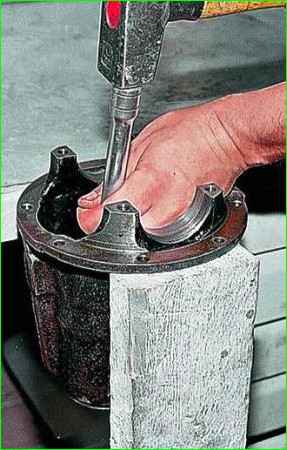

Mit einem geeigneten Werkzeug die Außenringe der Kegellager aus dem Kurbelgehäuse herausschlagen

Wir waschen die Getriebeteile gründlich in Kerosin und prüfen sie sorgfältig.

Wenn mindestens ein Zahn beschädigt ist (Absplitterungen, Wellen, Kratzer, Schrammen auf den Arbeitsflächen), ersetzen wir die Zahnräder durch neue.

Kanten zwischen Scheitelpunkten und Arbeiter und die Oberflächen der Zähne des angetriebenen Zahnrads müssen scharf sein.

Wenn die kleinsten Kerben oder Rundungen sichtbar sind, ersetzen Sie das Hauptpaar durch ein neues.

Kleinere Schäden an der Satellitenachse, den Achsritzelzapfen und deren Befestigungslöchern können mit feinem Schleifpapier und anschließendem Polieren beseitigt werden.

Ersetzen Sie beim Zusammenbau die Manschette, die Flanschmutter und das Distanzstück durch neue.

Wenn das Getriebe im gleichen Kurbelgehäuse montiert ist, kann die Änderung der Dicke des Einstellrings des Antriebsrads als Differenz der Abweichungen in den Abmessungen des alten und des neuen Zahnrads berechnet werden.

Die Maßabweichung ist mit einem „+“ oder „–“-Zeichen in Hundertstelmillimetern auf der Antriebswelle eingraviert.

Zum Beispiel ist –12 auf dem alten Zahnrad eingraviert und 4 auf dem neuen Zahnrad.

Der Unterschied zwischen den beiden Änderungsanträgen beträgt 4–(–12)=16.

Das bedeutet, dass der neue Einstellring 0,16 mm dünner sein sollte als der alte.

Mit dem umgekehrten Verhältnis der Korrekturen (4 beim alten und 12 beim neuen) sollte der Ring 0,16 mm dicker sein als der alte.

Um die Dicke des Einstellrings genauer zu bestimmen, fertigen wir aus dem alten Antriebsrad ein Gerät.

Wir schweißen eine 80 mm lange Platte und schneiden sie auf eine Größe von 50–0,02 mm relativ zur Lagerebene zu.

Die Seriennummer und die Größenabweichung sind auf dem konischen Teil des Schafts eingraviert.

Wir schleifen die Sitze unter den Lagern (kann mit feinem Schleifpapier bearbeitet werden) bis sie reibungslos sitzen.

Pressen Sie die Außenringe der vorderen und hinteren Lager in das Kurbelgehäuse.

Wir montieren den Innenring des hinteren Lagers am gefertigten Gerät und setzen das Gerät in das Kurbelgehäuse ein.

Montieren Sie den Innenring des vorderen Lagers und den Antriebsradflansch und ziehen Sie die Mutter mit einem Drehmoment von 0,8–1,0 kgf an.

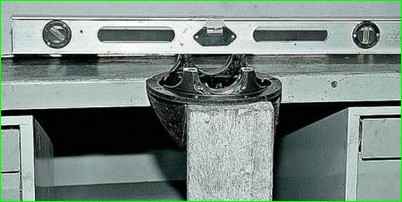

Wir stellen das Kurbelgehäuse in eine horizontale Position und Ebene.

Platzieren Sie im Bett der Differentiallager eine runde, gerade Stange (eine Verlängerung eines Satzes von Innensechskantköpfen) und bestimmen Sie mit einer flachen Fühlerlehre die Größe des Spalts zwischen ihr und der Geräteplatte.

Die Dicke des Einstellrings wird als Differenz zwischen dem Spaltmaß und der Abweichung der Größe des neuen Zahnrads (unter Berücksichtigung des Vorzeichens) ermittelt.

Zum Beispiel beträgt der Spalt 2,8 mm und die Abweichung der Zahnradgröße beträgt 15. Dies bedeutet, dass der Einbau eines Einstellrings mit einer Dicke von 2,8–(–0,15)=2,95 mm erforderlich ist.

Entfernen Sie das Gerät aus dem Kurbelgehäuse.

Wir montieren einen Einstellring der erforderlichen Dicke auf der Antriebswelle und drücken mit einem Rohrstück geeigneter Größe auf den Innenring des Lagers.

Setzen Sie die Welle in das Kurbelgehäuse ein.

Bauen Sie ein neues Distanzstück, einen neuen Innenring des Vorderlagers, einen neuen Bund und einen neuen Antriebsradflansch ein.

Ziehen Sie die Mutter schrittweise mit einem Drehmomentschlüssel auf ein Drehmoment von 12 kgcm an

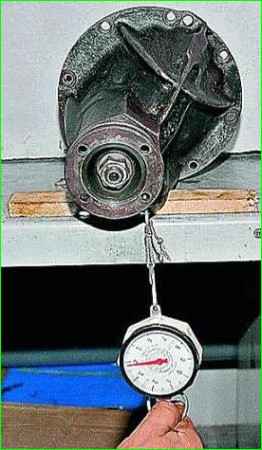

Bestimmen Sie das Drehmoment der Antriebswelle.

Dazu wickeln Sie einen starken Faden in mehreren Windungen fest um den Flanschhals und befestigen daran ein Dynamometer.

Die Kraft, bei der sich der Flansch gleichmäßig zu drehen beginnt, sollte 7,6–9,5 kgf betragen (was einem Drehmoment von 16–20 kgf·cm entspricht) (für neue Lager).

Wenn die Kraft nicht ausreicht, ziehen Sie die Flanschmutter fest. In diesem Fall sollte das Anzugsdrehmoment 26 kgcm nicht überschreiten.

Wenn beim Anziehen der Mutter das Drehmoment 20 kgf·cm (9,5 kgf) überschreitet, zerlegen Sie das Getriebe und ersetzen Sie die Distanzhülse.

Das Differentialgehäuse zusammen mit den Lagern in das Kurbelgehäuse einbauen und die Schrauben der Lagerdeckel festziehen.

Wenn in den Achsgetrieben Axialspiel festgestellt wird, bauen wir bei der Montage neue, dickere Stützeinstellringe ein.

Die Seitenräder sollten fest im Differentialgehäuse sitzen, können aber von Hand gedreht werden.

Für das Anziehen der Einstellmuttern stellen wir einen Schraubenschlüssel aus 2,5–3 mm dickem Stahlblech her.

Wir stellen den Spalt im Hauptpaar ein und spannen die Differentiallager gleichzeitig in mehreren Schritten vor: Ziehen Sie die Mutter von der Seite des angetriebenen Zahnrads her an, bis der Spalt im Eingriff vollständig beseitigt ist;

Messen Sie den Abstand zwischen den Abdeckungen mit einem Messschieber

- Schrauben Sie die zweite Mutter bis zum Anschlag auf und ziehen Sie sie um 1-2 Zähne der Mutter fest.

Der Abstand zwischen den Abdeckungen sollte sich um ca. 0,1 mm vergrößern;

- Durch Drehen der ersten Mutter stellen wir das erforderliche Eingriffsspiel von 0,08–0,13 mm ein.

Dies ist ein minimal wahrnehmbares Spiel mit den Fingern, begleitet von einem leichten Klopfen von Zahn auf Zahn;

- Kontrollieren Sie mit der Hand die Konstanz des Spalts im Eingriff und ziehen Sie beide Muttern schrittweise an, bis sich der Abstand zwischen den Abdeckungen um 0,2 mm vergrößert.

Dadurch wird die nötige Lagerspannung gewährleistet.

Drehen Sie das angetriebene Zahnrad langsam drei Umdrehungen und „fühlen“ Sie gleichzeitig das Spiel im Eingriff jedes Zahnpaares.

Wenn es in allen Gangpositionen gleichmäßig ist, dann installieren Sie Sicherungsplatten.

Eine Verringerung (Zunahme) des Spiels in einem beliebigen Bereich weist auf eine Verformung des Differentialgehäuses und die Notwendigkeit hin, es auszutauschen oder auf einer Drehmaschine zu trimmen.

Es gibt zwei Arten von Verriegelungsplatten: mit einem oder zwei Beinen.

Je nach Position des Mutterschlitzes montieren wir einen davon.