Промиваємо зовнішню частину редуктора, готуємо ключі для ремонту редуктора

Встановивши редуктор на верстаті, ключем «на 10» відчиняємо два болти кріплення стопорних пластин гайок підшипників диференціалу та знімаємо пластини.

Керном наносимо мітки на ліжку та відповідній кришці підшипника, щоб при складанні встановити кришки на свої місця.

Ключом «на 17» відвертаємо болти кріплення кришок підшипників.

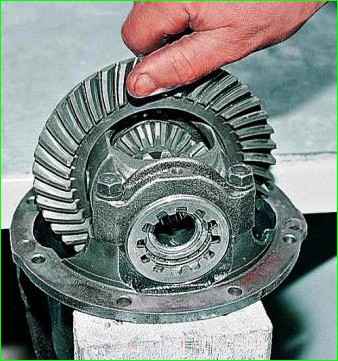

Виймаємо з корпусу диференціала зовнішні кільця підшипників та регулювальні гайки.

Якщо підшипники не міняємо, то помічаємо зовнішні кільця, щоб не переплутати їх місцями під час встановлення, т.к. підшипники індивідуально допрацювали і розукомплектовувати їх небажано.

Перевіряємо відсутність радіальних люфтів у шестернях півосей.

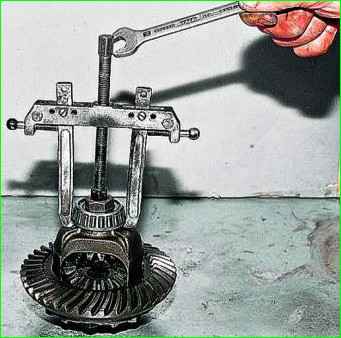

Знімач спресовує внутрішні кільця підшипників.

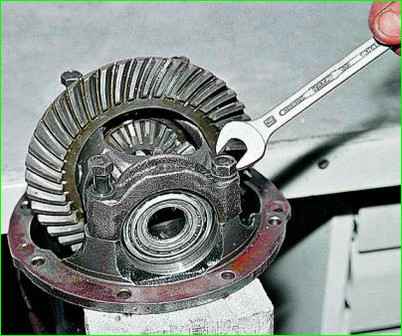

Ключом «на 17» відвертаємо вісім болтів кріплення веденої шестерні до корпусу диференціала і знімаємо її.

Бородком вибиваємо вісь сателітів.

Провертаємо шестерні півосей і виймаємо шестерні-сателіти

Виймаємо шестерні півосей з регулювальними шайбами, помітивши їхнє положення

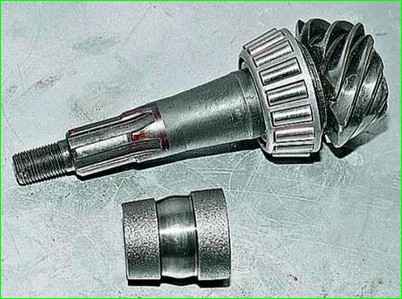

Виймаємо з картера провідну шестерню та деформовану розпірну втулку.

При збиранні редуктора замінюємо втулку на нову.

Вибиткою з м'якого металу збиваємо внутрішнє кільце конічного підшипника з валу провідної шестерні.

Під підшипником встановлено регулювальне кільце, що забезпечує правильне взаємне розташування шестерень головної передачі.

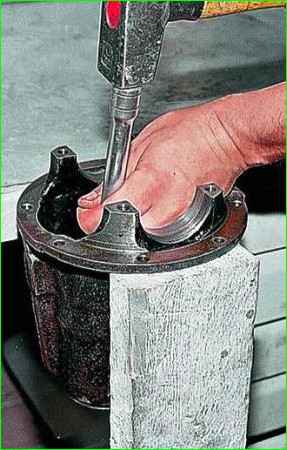

Відповідним інструментом вибиваємо зовнішні кільця конічних підшипників з картера

Деталі редуктора ретельно промиваємо у гасі та уважно оглядаємо.

При пошкодженні хоча б одного зуба (вифарбовування, хвилі, ризики, задираки на робочих поверхнях) замінюємо шестерні на нові.

Грані між вершинами та робітником та поверхнями зубців веденої шестерні мають бути гострими.

Якщо видно найменші забоїни або заокруглення – головну пару замінюємо на нову.

Незначні пошкодження осі сателітів, шийок шестерень півосей та їх посадкових отворів усуваємо дрібною шкіркою з подальшим поліруванням.

При збиранні манжету, гайку фланця та розпірну втулку замінюємо новими.

Якщо складання редуктора буде проводитися в колишньому картері, то зміну товщини регулювального кільця провідної шестерні можна розрахувати як різницю в відхиленнях розмірів старої та нової шестерень.

Відхилення у розмірі зі знаком «+» або «–» у сотих частках міліметра вигравіруване на валу провідної шестерні.

Наприклад, на старій шестерні вигравірувано –12, а на новій 4.

Різниця двох поправок становитиме 4–(–12)=16.

Отже, нове регулювальне кільце має бути на 0,16 мм тонше старого.

При зворотному співвідношенні поправок (на старій 4, а на новій –12) кільце має бути на 0,16 мм товще за старе.

Для більш точного визначення товщини регулювального кільця виготовляємо пристрій зі старої ведучої шестерні.

Приварюємо пластину довжиною 80 мм і торцюємо її розміром 50–0,02 мм щодо площини під підшипник.

На конічній частині валу вигравіровано заводський номер та відхилення у розмірі.

Посадочні місця під підшипниками обточуємо (можна обробити дрібною шкіркою) до ковзної посадки.

Запресовуємо зовнішні кільця переднього та заднього підшипників у картер.

На виготовлений пристрій встановлюємо внутрішнє кільце заднього підшипника та вставляємо пристрій у картер.

Встановлюємо внутрішнє кільце переднього підшипника, фланець провідної шестерні та затягуємо гайку моментом 0,8–1,0 кгсм.

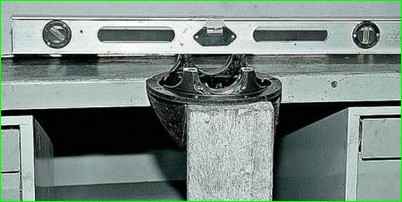

Виставляємо картер у горизонтальне положення за рівнем.

У ліжку підшипників диференціала кладемо круглий рівний стрижень (подовжувач з набору торцевих головок) та плоским щупом визначаємо величину зазору між ним та пластиною пристосування.

Товщину регулювального кільця визначаємо як різницю між величиною зазору та відхиленням розміру нової шестерні (з урахуванням знака).

Наприклад, величина зазору становить 2,8 мм, а відхилення розміру шестерні –15. Значить необхідно встановити регулювальне кільце завтовшки 2,8–(–0,15)=2,95 мм.

Виймаємо пристрій з картера.

Встановлюємо регулювальне кільце необхідної товщини на вал провідної шестерні і за допомогою відрізка труби відповідного розміру напресовуємо внутрішнє кільце підшипника.

Вставляємо вал у картер.

Встановлюємо нову розпірну втулку, внутрішнє кільце переднього підшипника, манжету та фланець провідної шестерні.

Поступово затягуємо гайку динамометричним ключем до моменту 12 кгсм

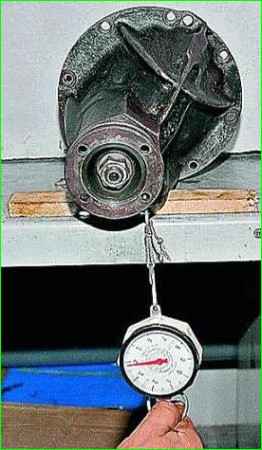

Визначаємо момент провертання валу провідної шестерні.

Для цього на шию фланця щільно намотуємо в кілька обертів міцну нитку та кріпимо до неї динамометр.

Зусилля, при якому фланець почне рівномірно прокручуватися, має становити 7,6–9,5 кгс (що відповідає моменту, що крутить, 16–20 кгс•см) (для нових підшипників).

Якщо зусилля недостатньо – дотягуємо гайку фланця. При цьому момент затягування не повинен перевищити 26 кгсм.

Якщо при затягуванні гайки момент провертання перевищив 20 кгс см (9,5 кгс), розбираємо редуктор і замінюємо розпірну втулку.

Встановлюємо корпус диференціала разом із підшипниками в картер та затягуємо болти кришок підшипників.

Якщо було виявлено осьовий люфт у шестернях півосей, то при складанні встановлюємо нові, товстіші опорні регулювальні кільця.

Напівосьові шестерні повинні стати в корпус диференціала щільно, але провертатися від руки.

Зі сталевого листа товщиною 2,5–3 мм виготовляємо ключ для затягування регулювальних гайок.

Регулювання зазору в головній парі та попередній натяг підшипників диференціала проводимо одночасно, у кілька етапів: загортаємо гайку з боку веденої шестерні до повного усунення зазору в зачепленні;

штангенциркулем вимірюємо відстань між кришками

- загортаємо другу гайку до упору та дотягуємо її на 1–2 зуби гайки.

Відстань між кришками має збільшитися приблизно на 0,1 мм;

- обертанням першої гайки виставляємо необхідний зазор у зачепленні 0,08–0,13 мм.

Це мінімально відчутний пальцями люфт, що супроводжується легким стукотом зуба об зуб;

- рукою контролюємо сталість величини зазору в зачепленні і поступово затягуємо обидві гайки доти, доки відстань між кришками не збільшиться на 0,2 мм.

Це забезпечить необхідний натяг підшипників.

Повільно провертаємо ведену шестерню на три оберти і одночасно «промацуємо» люфт у зачепленні кожної пари зубів.

Якщо він рівномірний у всіх положеннях шестерень, то встановлюємо стопорні пластини.

Зменшення (збільшення) люфту в якомусь секторі говорить про деформацію корпусу диференціала та необхідність його заміни або торцювання на токарному верстаті.

Стопорні пластини бувають двох типів: з однією або двома лапками.

Залежно від положення прорізу гайки встановлюємо одну з них.