Автобустың пневматикалық тежегіш жүйесі компрессордан, пневматикалық құрылғылардан және құбырлардан тұрады

Тежегіш жүйесінің пневматикалық құрылғыларының бітелуінің алдын алу үшін тежегіш клапанның, кептіргіштің, төрт контурлы сақтандырғыш клапанының кірісіне және модуляторларға (әрқайсысы 2) сығылған ауаны тазартуға арналған сүзгі орнатылған.

Сүзгілердің күйін бірінші тексеру автобусты қосқаннан кейін жүргізілуі керек.

Егер тор бітеліп қалса, пневматикалық құрылғы корпусының фитингінен сүзгіні қысқыштың көмегімен бұрап алып, оны сығылған ауамен тазалау керек.

Маусымдық техникалық қызмет көрсету кезінде сүзгі күйін қосымша тексеру ұсынылады.

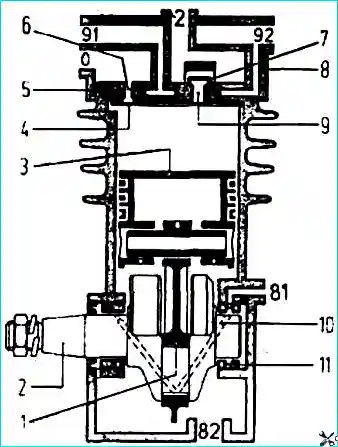

Компрессор - (Cурет 1) бір цилиндрлі поршеньді түрі, ауамен салқындатылған цилиндр блогы және сумен салқындатылатын цилиндр басы бар.

Компрессор иінді білік шкивінен таспа арқылы қозғалады. Таспаның керілуі компрессор кронштейнін жылжыту арқылы реттеледі.

Шатун журналына май қозғалтқыштың майлау жүйесінен шығатын шланг арқылы артқы қақпақ арқылы компрессор иінді білігінің тесігіне беріледі.

Шарлы подшипниктер, поршеньдік түйреуіштер және цилиндр қабырғалары шашыраңқы майланған. Май компрессордан қозғалтқыштың май жинағышына ағызылады.

Компрессорға қызмет көрсету кезінде компрессордың кронштейнге бекітілуін, кронштейннің қозғалтқышқа бекітілуін, шкивтің бекітілуін, жетекші белдіктің керілуін, компрессор цилиндрінің басының бекітілуін, сондай-ақ компрессорды ағызу шлангісінің және цилиндр басына салқындату сұйықтығын беретін түтіктердің күйі мен бекітілуі ретінде.

Цилиндр басының гайкаларын қатайту біркелкі диагональ бойынша бірнеше қадаммен орындалуы керек, әр қадам 1-2 жиектен аспауы керек.

Соңғы қатайту 18-25 Нм (1,8-2,5 кгс м) моментімен орындалады.

Жаңа компрессорды орнатқанда, 15 минуттық іске қосудан кейін жетек белдіктерінің керілуін тексеру керек.

AK ADVIS ААҚ шығарған компрессор үшін жылына бір рет маусымдық техникалық қызмет көрсету кезінде поршеньдер мен клапандарды көміртегі шөгінділерінен тазарту ұсынылады, бірақ 100 000 км-ден артық емес.

Компрессордың дұрыс жұмыс істемеуінің белгілері: шудың пайда болуы және ондағы қағу, шамадан тыс қызу (190˚C жоғары), ауа цилиндрлерінен ағызылатын конденсаттағы майдың жоғарылауы.

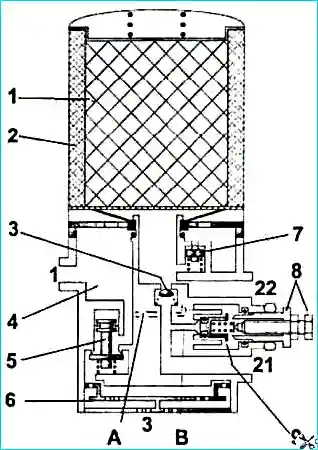

Кірістер: 1 - компрессордан кіріс; 21 - төрт тізбекті сақтандырғыш клапанға шығу; 22 - регенерациялық ауа қабылдағышқа шығу; 3 - атмосфералық шығыс

Кіріктірілген қысым реттегіші бар ауа кептіргіші (2-сурет) сығылған ауаны ылғал мен ластаушы заттардан тазартуға, сондай-ақ пневматикалық тежегіш жетек жүйесіндегі жұмыс қысымын автоматты түрде ұстап тұруға арналған.

Ауа компрессоры беретін ауа сақиналы сүзгі 2 арқылы өтеді, онда ол ластаушы заттардан алдын ала тазартылады.

Ол жерде ауа салқындатылады және оның құрамындағы ылғалдың бір бөлігі ылғалды бөлу камерасында 4 жиналады.

Одан кейін ауа кептіріледі, түйіршікті ұнтақ 1 арқылы өтеді және бақылау клапанына 3 кіреді, оны ашады және 21 розетка арқылы төрт тізбекті қауіпсіздік клапанына, содан кейін ауа қабылдағыштарына өтеді.

Сонымен бірге кептіру элементін қалпына келтіру үшін саптама мен шығыс 22 арқылы сыйымдылығы 5 литр ауа қабылдағыш толтырылады.

Назар аударыңыз! Ауа кептіргіште аспап тақтасындағы түйме арқылы іске қосылатын электрмен қыздырылатын клапан жинағы бар.

Электрлік жылыту қоршаған орта температурасы +10°C төмен болғанда автоматты түрде қосылады және +30°C дейін қыздырғаннан кейін өшеді.

Кептіргіш арнайы күтімді қажет етпейді.

Кептіргіштің қалыпты жұмысын бақылау үшін кептіргіштен кейін орналасқан цилиндрде конденсацияның жоқтығын күнделікті тексеріп, тежегіш жүйесінің пневматикалық жетегінің герметикалығын бақылау керек.

Егер дұрыс пайдаланылса, кептіргіш сүзгі элементі екі жыл бойы жоғары сапалы ауа тазартуды қамтамасыз етеді.

Егер ресиверлерде конденсация пайда болса, сүзгі элементін ауыстыру қажет.

Егер конденсатта май болса және компрессорды жөндеу қажет, өйткені кептіргіш ұнтақ түйіршіктерін майлау оның қызмет ету мерзімін күрт қысқартады.

Ауа кептіргіш сүзгі элементін ауыстыру келесі ретпен жүзеге асырылады:

- 1. Кептіргіштің бетін кірден тазалаңыз.

- 2. Компрессордан ағызу құбырының бұрандалы қосылымын босатыңыз және одан ауа шығарыңыз.

- 3. Сүзгі элементінің картриджін сағат тіліне қарсы айналдыру арқылы бұрап алыңыз.

- 4. Тығыздағыш тығыздағышты маймен аздап майлап, жаңа картриджді орнатыңыз.

- 5. Картриджді 15 Нм (1,5 кгс м) аспайтын моментке қолмен тартыңыз.

- 6. Шығару құбырының бұрандалы қосылымын қатайтыңыз.

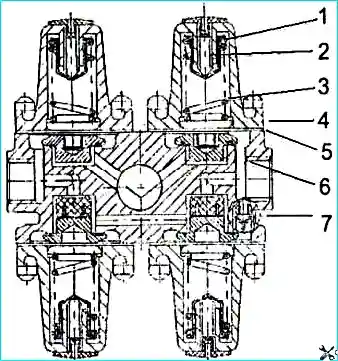

Төрт тізбекті сақтандырғыш клапан қоректендіру желісін екі негізгі және екі қосымша тізбекке бөлуге, зақымдалған жағдайда тізбектердің бірін автоматты түрде өшіруге және зақымдалмаған тізбектерде сығылған ауаның берілуін қамтамасыз етуге, сондай-ақ қоректендіру желісі зақымдалған жағдайда барлық тізбектерде ауаны сақтаңыз .

Қауіпсіздік клапанының бөлімдері алдымен қызмет тежеу жүйесінің негізгі клапандары мен есік жетектері 6,2 айналма қысымда ашылатындай (4-суретте, 21, 22, 24 бөлімдерде) реттеледі. +0,3 кгс/см 2, содан кейін тұрақ тежегіш жүйесінің клапаны (23-бөлім) 6,7 +0,3 кгс/см 2 .

21-секцияның қысымын 23-секциядан арнайы орнатылған клапан арқылы түсіргенде, сығылған ауа кем дегенде 60 л/мин жылдамдықпен айналып өтеді.

Айналып өткеннен кейін энергия аккумуляторларындағы қалдық ауа қысымы 1 кгс/см 2 аспауы керек.

Клапанның реттелуі пневматикалық жүйені қажетті тиімділікпен автобустың тежелуін қамтамасыз ететіндей сығылған ауамен толтыру кезінде автобусты іске қосу мүмкіндігін болдырмайды, сонымен қатар автобустың тұрақ тежегішін босату мүмкіндігін болдырмайды. жұмыс тежеу жүйесінің 1-ші тізбегіндегі қысым деңгейі 4 ,0 кгс/см 2-тан төмен ең төменгі деңгейден төмендейді.

Қол тежегішінің қол клапаны тұрақ тежегіш жүйесінің серіппелі қуат аккумуляторларын басқаруға арналған.

Автобус қозғалған кезде кранның тұтқасы тым алға қарай орналасқан. Кран құрылғысы тұтқаны босату кезінде автоматты түрде төменгі күйге оралуын қамтамасыз етеді.

Тұтқа тек ең артқы күйде бекітілген.

Серіппелі қуат аккумуляторларын босату үшін тұтқаны радиалды бағытта шығару керек, ал тұтқа «босатылған» күйіне еркін оралады.

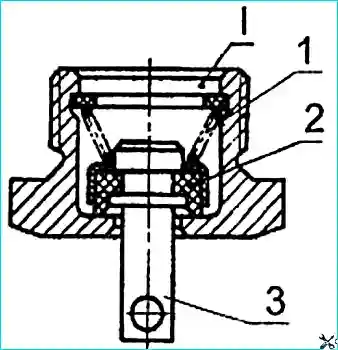

Жылдам босату клапаны босату кезінде сығылған ауа жүретін жолды азайту арқылы жетектерден ауаның шығуын жылдамдатуға арналған.

Клапан артқы осьтің тежегіш камераларының жанында орнатылған.

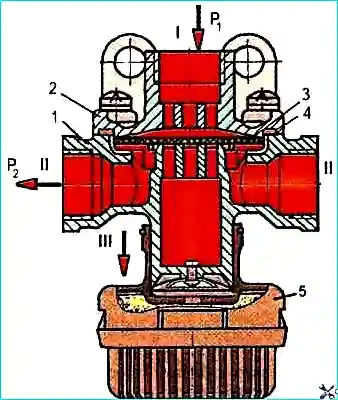

Тұрақ тежегішінің клапанының тұтқасы «босатылған» күйде болғанда, сығылған ауа клапанның «I» шығысына түседі (5-сурет), 3-диафрагма корпустағы шығатын орынға қарсы басылады; бұл жағдайда диафрагманың жиектері бүгіліп, сығылған ауа «II» терминалдарына, одан әрі энергия аккумуляторларына өтеді.

I терминалындағы қысым төмендеген кезде, II терминалдардағы сығылған ауаның әсерінен диафрагма 3 корпус 1-дегі шығатын орыннан жыртылып, 2-қаптамадағы отырғышқа басылады, осылайша ауаның ішке өтуін блоктайды. терминал «I». Қысылған ауа «III» терминалы арқылы атмосфераға шығарылады.

Жылдам босату клапанының ықтимал ақауларына мыналар жатады: қақпақтың босауы немесе тығыздағыш сақинаның 4 ақауы салдарынан пайда болатын қақпақ 2 (Cурет 5) және корпус 1 қосқышы арқылы сығылған ауаның ағуы және ішіне сығылған ауаны шығару ақаулы мембранаға байланысты «III» терминалынан қоршаған орта 3.

Жылдам босату клапанын бөлшектеу үшін қақпақты 2 бекітетін төрт бұранданы бұрап алу керек.

3-мембрананы ауыстырған кезде резеңке тығыздағыш сақина 4-ті де бір уақытта ауыстыру керек.

Клапан құрастырылғаннан кейін оны тірекке орнату керек және суретте көрсетілген диаграммаға сәйкес жұмыс қабілеттілігі мен тығыздығын тексеру керек (оң жақ терминалды «II» штепсельмен жабыңыз), келесі әдіс бойынша.

"I" терминалына үш рет 0,75 МПа қысыммен ауа жағып, босатыңыз.

- «I» терминалындағы қысымды 0,02 МПа етіп орнатыңыз. Бұл жағдайда қысым «II» істікшесінде пайда болуы керек.

- “I” терминалындағы қысымды 0,75 МПа дейін арттырыңыз. Бұл жағдайда «II» терминалындағы қысым артуы керек.

“I” және “II” терминалдарындағы қысымдар арасындағы айырмашылық 0,02 МПа аспауы керек.

Клапанның «I» портында 0,5 МПа қысыммен ағып кетуін тексеру керек. Жуу кезінде ауа көпіршіктерінің пайда болуына 1 минут ішінде жол берілмейді.

Одан кейін «I» және «II» терминалдарындағы қысымды 0,75 МПа етіп орнату керек және «I» терминалындағы қысымды дәйекті түрде азайту керек.

Бұл жағдайда «II» терминалында қысымның сәйкес төмендеуі байқалып, «III» атмосфералық терминалынан ауа шығуы керек.

«I» терминалындағы қысым нөлге дейін төмендегенде, «II» терминалындағы қысым нөлге тең болуы керек.

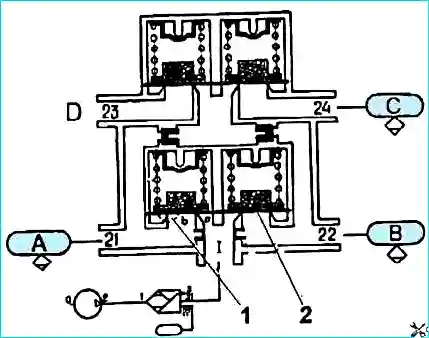

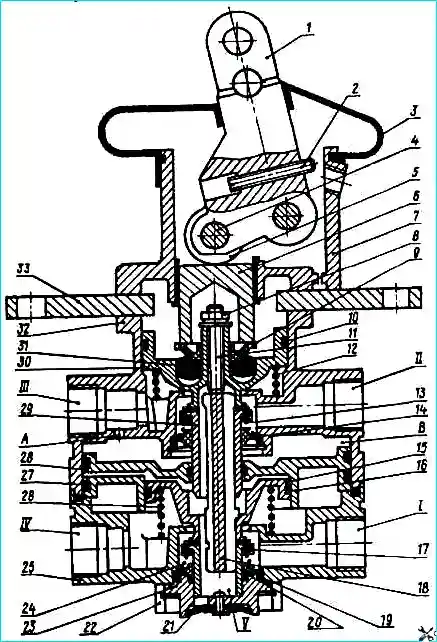

Тежегіш клапан (Cурет 6.) қос тізбекті тежегіш жетегі бар доңғалақ тежеу механизмдерін басқаруға арналған.

Клапанның «I» және «II» терминалдары (6-суретті қараңыз) екі бөлек жұмыс тежегіш жетектерінің тізбегінің ауа қабылдағыштарына қосылған.

«III» және «IV» терминалдарынан сығылған ауа тежегіш камераларына түседі. Тежегіш сигнал қосқыштары кран корпусында орнатылған.

Тежегіш клапанға қызмет көрсету кезінде клапанның корпустың негізі кронштейніне бекітілуі тексеріледі, қорғаныс резеңке қондырмасының бүтіндігі және оны орнатудың герметикалығы тексеріледі, сондай-ақ клапанның дұрыс жұмыс істеуіне диагностикалық тексеру жүргізіледі. клапан.

Қыс мезгілінде шүмек қатып қалса, резеңке және пластик бөлшектердің зақымдалуын болдырмау үшін шүмекті ашық отпен жылыту ұсынылмайды.

Жылыту үшін жылы ауаны немесе ыстық суды пайдалану керек.

Тежегіш клапанының поршеньдерінің қозғалғыштығы автобустың жұмысы кезінде біртіндеп бұзылуына байланысты, әсіресе үйкеліс бетіндегі клапанның ішіне су мен май түскенде, клапанның жұмысына диагностикалық тексеру жүргізу ұсынылады. TO-2. Мұны істеу үшін, клапанды автобустан шығармай, бір манометрді оның жоғарғы және төменгі секциялық терминалдарына қосу керек және тежегіш педальды басып, қысым айырмашылығын белгілеңіз. Қысым айырмашылығы 0,25 кгс/см 2 аспауы керек.

Егер бұл шарт орындалмаса, кран жөнделуі керек.

Резеңке тығыздағыш сақиналар мен тозған бөлшектерді тазалау, майлау және ауыстыру үшін 2 жылда бір рет тежегіш клапанды алдын ала бөлшектеу ұсынылады.

Тежегіш клапанның жұмысын құрастыру және тексеру

1. Құрастыру келесі талаптарды ескере отырып жүргізілуі керек:

- a) құрастыру абразивті шаңның және т.б. жинақталған бөлшектермен жанасу мүмкіндігін болдырмайтын жағдайларда жүргізілуі керек.

- b) резеңке бөлшектерді құрастыру зақымдану мүмкіндігін болдырмау үшін мұқият орындалуы керек. Резеңке бөлшектерде кесулердің, сызаттардың және басқа ақаулардың болуына жол берілмейді.

- c) бөлшектердің барлық үйкеліс беттерін CIATIM 221 майлаушысының жұқа қабатымен майлаңыз.ЖТ-72 ТУ 38.101.345-77 немесе ЖТ 79Л ТУ 32CT 1176-86 майлау материалдарын қолдануға рұқсат етіледі.

- 2. Жоғарғы поршеньді орнатпас бұрын, клапанның үстіндегі поршеньдік білікшенің шығыңқы жерінің «c» қашықтығын (Cурет 8) өлшеңіз.

- 3. Жоғарғы поршеньдегі реттеу бұрандасын пайдаланып, қашықтықты a = (c + 0,8) мм орнатыңыз және реттеу бұрандасын бекітіңіз.

- 4. Жоғарғы поршеньді орнатыңыз және қажет болса, оны тасымалдау қысқышымен басыңыз.

- 5. Құралды негіз тақтасы мен рычагпен бірге жинаңыз.

- 6. Ролик 4 пен итергіш 5 (Cурет 7) арасында бос болмайтындай етіп реттегіш болтты рычагқа толығымен орнатыңыз, реттегіш болтты 2 бекітіңіз.

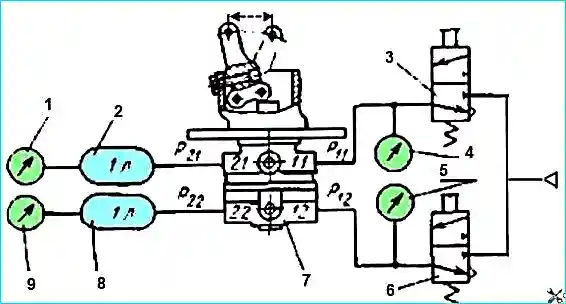

- 7. Сынақ сызбасына сәйкес шүмекті қысылған ауа жүйесіне қосыңыз (7-сурет).

- 8. Тұтқаны тоқтағанша үш рет жылжытыңыз (жүру кемінде 31,2 мм). Тұтқаны жылжытқанда кептеліс болмауы керек және ол тез бастапқы орнына оралуы керек.

- 9. P11 = P12 = 0,75 мПа (7,5 кгс/см 2) қысыммен ауаны 11 және 12 терминалдарға беріңіз. Тұтқаны барлығын жылжытыңыз. жол және кері үш рет. 21 және 22 терминалдардағы қысым 0-ден 11 және 12 терминалдарындағы қысымға және кері қарай өзгеруі керек.

- 10. Рычаг 4,7-7,4 мм (итергіш инсульт 1,9-3,0 мм) жылжыған кезде 21 терминалда қысым пайда болуы керек. 21 шығысындағы қысым P21 = 0,05 мПа (0,5 кгс/см 2) жеткенде, 22 шығысындағы қысым кемінде 0,025 мПа (0,25 кгс/см) болуы керек. 2).

Бұл жағдайда рычагтың жүрісі 4,7 мм-ден асуы керек (итергіштің жүрісі 1,9 мм-ден асуы керек).

22-ші терминалдағы қысымның жоғарылауынан бұрын 21-ші терминалдағы қысымның жоғарылауы барлық қысым диапазонында сақталуы мүмкін, бірақ 0,025 мПа (0,25 кгс/см 2) аспауы керек.

21 және 22 терминалдардағы бастапқы қысымның көтерілуі 0,02 мПа (0,2 кгс/см 2) аспауы керек.

- 11. 21 терминалында қысым P21 = 0,3 мПа (3,0 кгс/см 2) жеткенде, тұтқаның жүрісі 14,5-19,9 мм болуы керек (инсульт итергіші 5,8-8,0) мм).

- 12. 21 терминалында P21 = 0,75 мПа (7,5 кгс/см 2) қысымға жеткенде, тұтқаның жүрісі 21-27 мм болуы керек (итергіштің жүрісі 8,4-10,8 мм).

- 13. Рычагтың тоқтауға дейінгі жалпы жүрісі 31,1-39,1 мм болуы керек (итергіштің жүрісі 12,5-15,7 мм).

- 14. Рычаг біркелкі қозғалғанда, бастапқы секіруден кейін 21 және 22 терминалдарындағы қысым бірте-бірте артуы керек, ал рычаг босатылған кезде ол бірте-бірте төмендеуі керек.

- 15. P12 = 0,75 мПа (7,5 кгс/см 2) қысыммен ауаны 12 терминалға жіберіңіз. Тұтқаны толығымен жылжытыңыз. Бұл жағдайда 22 терминалдағы қысым 0-ден 0,75 МПа (7,5 кгс/см 2) дейін өзгеруі керек.

- 16. P11 = 0,75 мПа (7,5 кгс/см 2) қысыммен ауаны 11 терминалға жіберіңіз. Тұтқаны толығымен жылжытыңыз. Бұл жағдайда 21 терминалдағы қысым 0-ден 0,75 МПа (7,5 кгс/см 2) дейін өзгеруі керек.

- 17. Құрылғының ағып кетуіне көз жеткізіңіз. Кран рычагтың кез келген орнында тығыздалған болуы керек.

Босатылған иінтіректі тексеріп, 11 және терминалдардағы P11 = P12 = 0,75 МПа (7,5 кгс/см 2) қысымын тексеріңіз. 12 және рычаг толығымен басылған кезде және 11 терминалдағы қысым P = 0,75 мПа (7,5 кгс/см 2).

Әрбір жағдайда ауаның шығуы 8 см 3 /мин аспауы керек.

Педаль алаңының ортасының қозғалысымен анықталатын тежеу педальының толық жүрісі 105-117 мм болса, тежеу клапанының жетегі дұрыс реттеледі.

Бұл жағдайда педаль платформасы қатты басылған күйде еденге тиіп кетпеуі керек, ал тежегіш клапан толығымен ашық болуы керек.

Педалды еркін ойнату 18-25 мм.

Тежегіш педальдың бос ойнауы тежеу клапанының дизайнымен анықталады.

Қажет болған жағдайда (кранды шешіп, орнатқанда) шанышқыны штанганың жібі бойымен айналдырып, шанышқыдағы тесікті бос күйдегі кран рычагындағы тесікпен туралап, оны реттеуге болады. және шанышқыны штангадан бір айналым бұрап алыңыз.

Осы күйде шанышқы түйреуішті орнатыңыз, түйреуішті бекітіңіз және ашаны бекітетін гайканы қатайтыңыз.

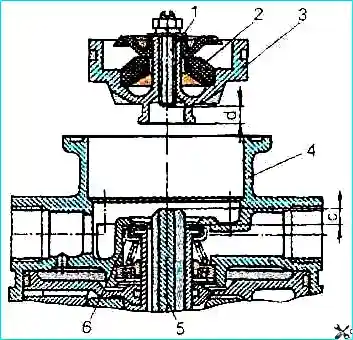

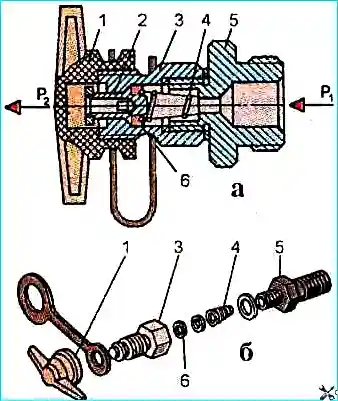

Басқару клапаны (9-сурет) қысымды тексеру мақсатында басқару және өлшеу құралдарын жетекке қосуға арналған.

Автобустың үш клапаны бар: біреуі алдыңғы оң жақта және екеуі оң жақ артқы тежегіш камераларында.

Клапанға қосу үшін түтіктер мен өлшеу құралдарын пайдалану керек M16x1.5 біріктіруші гайкамен ри.

Басқару клапанын бөлшектеу үшін оны 5-фитингтегі ілгекке бекітіп, қорғаныс қақпағын 1 бұрап алыңыз.

3 корпусты бұрап алыңыз, серіппені 4 және клапанды 6 алыңыз.

Клапан кері ретпен жиналады.

Клапанның жұмысын тексеру үшін оны сынақ стендіне орнатыңыз және оны суретте көрсетілген схемаға сәйкес қосыңыз. 9а.

1 терминалға (P1) 0,75 МПа қысыммен ауа беріңіз және клапан итергішті үш рет басып, босатыңыз.

Клапанның ағып кетуін тексеріңіз.

Одан кейін сыйымдылығы 0,5 литрді 1 түйреуішке (P2) қосыңыз.

Клапан итергішті ішке салыңыз. Бұл жағдайда 1 және 11 терминалдарындағы қысым 5 секундтан аспайтын уақытта тең болуы керек.

Конденсатты ағызу клапаны (10-сурет) тежегіш жетегінің ауа қабылдағышынан конденсатты мәжбүрлеп төгуге, сондай-ақ қажет болған жағдайда ресиверден қысылған ауаны шығаруға арналған.

Итергішті 3 жоғары басқанда немесе оны кез келген бағытта жылжытқанда конденсатты төгу клапаны ашылады.

Шинаның тежегіш жүйесінің пневматикалық жетегіне қызмет көрсету кезінде тұтас жүйенің және оның жеке бөліктерінің герметикалығы тексеріледі.

Ауаның күшті ағып кету орындары құлақ арқылы, ал әлсіз ағу орындары сабын эмульсиясының көмегімен анықталады.

Қызметтік тежеу жүйесіндегі ауаның ағуы жүйе жұмыс қысымына дейін толтырылғанда және тежегіш педаль басылғанда анықталады.

Бұл жағдайда қысымның төмендеуі 15 минут ішінде 0,05 МПа (0,5 кгс/см 2) және қысымның төмендеуі үшін 0,05 МПа (0,5 кгс/см 2) аспауы керек. Басқару элементтері бос күйде 30 минут.

Қол тежегішінің тұтқасы «Тежеусіз» күйінде болғанда, тұрақ тежегіш жүйесіндегі ауаның ағуы анықталады.

Құбыр қосылымдарынан ауаның ағуы жеке қосылым бөліктерін қатайту немесе ауыстыру арқылы жойылады.

Тежегіш пневматикалық құрылғылардағы қосылатын шпалдар сынбауы үшін фитингтердің, тығындардың және гайкалардың тартылу моменті 30-50 Нм (3-5 кг/см 2) аспауы керек.

Тежегіш жүйесінің сенімділігі мен сенімділігін арттыру үшін екі жылда бір рет тежеу клапанын алдын ала бөлшектеуді жүргізу ұсынылады; артқы және алдыңғы тежегіштердің тежегіш камералары, сақтандырғыш клапан; қолмен тежеу клапаны; жылдам босату клапаны; техникалық жағдайына қарамастан, ауыстырылатын кептіргіш картриджін ауыстыру.

Бақылау тексеруі кезінде анықталған ақаулы құрылғылар жөндеу жинақтары арқылы жөнделіп, жұмысқа қабілеттілігі мен техникалық сипаттамаларға сәйкестігі тексерілуі керек.

Құрылғыларды құрастыру және сынау тәртібі арнайы нұсқауларда көрсетілген. Оларды жөндеуді қажетті дайындықтан өткен тұлғалар жүргізеді.