Discutimos el desmontaje del motor en el artículo "Desmontaje del motor"

Después del desmontaje, lave bien las piezas con queroseno, sople y séquelas con aire comprimido (especialmente los canales de aceite de las piezas).

Inspecciona el bloque, con especial atención los soportes del cigüeñal.

No se permiten grietas en ningún lugar del bloque.

Si sospecha que hay grietas en el bloque (ha entrado refrigerante en el cárter o ha entrado aceite en el refrigerante), compruebe la estanqueidad del bloque en un soporte especial.

Realizar la revisión en talleres que dispongan del equipamiento adecuado.

Inspeccione los cilindros en ambos lados.

No se permiten rayones, muescas ni grietas.

Al inspeccionar los cilindros, recomendamos iluminar los espejos de los cilindros con una lámpara portátil; en este caso, los defectos se ven mucho mejor.

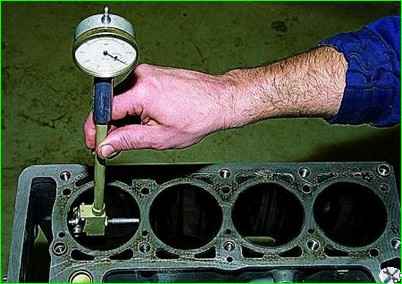

Para determinar el desgaste del cilindro, medimos el diámetro del cilindro en cuatro zonas y dos planos (paralelo y perpendicular al eje del cigüeñal) con un calibre de orificios.

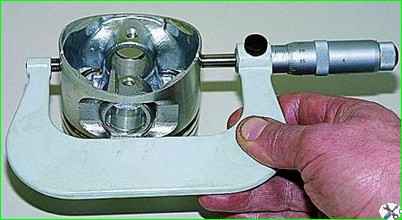

Para determinar el desgaste de la falda del pistón, utilice un micrómetro para medir el diámetro en un plano perpendicular al eje del pasador del pistón, a una distancia de 55 mm del fondo del pistón.

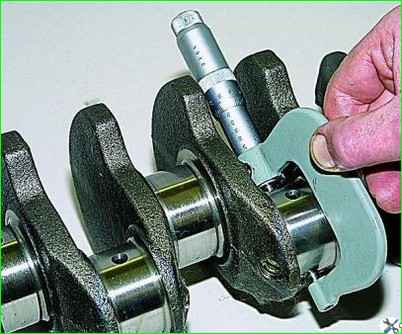

Medimos los diámetros de los muñones de biela con un micrómetro

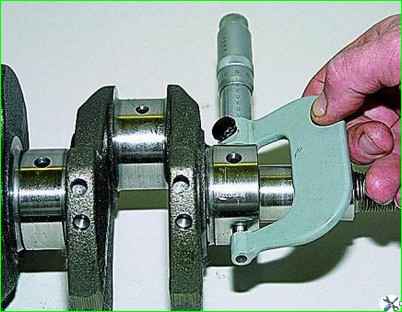

Medimos los diámetros de los muñones del cigüeñal con un micrómetro.

Rechinamos los muñones del cigüeñal hasta el tamaño de reparación más cercano si su desgaste o falta de redondez es superior a 0,03 mm, y también si hay rebabas y marcas en los muñones.

Después de rectificar los muñones del cigüeñal, es necesario quitar los tapones de los canales de aceite, enjuagar bien los canales para eliminar cualquier resto de abrasivo y soplarlos con aire comprimido.

Monte el motor en orden inverso.

Instalamos nuevos casquillos de cojinetes de cigüeñal de tamaño nominal o de reparación (después de rectificar los muñones).

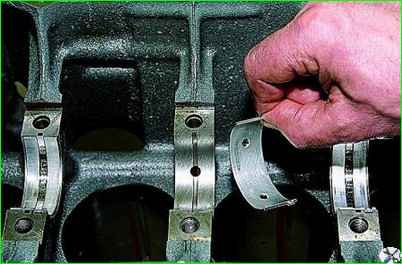

En el primer, segundo, cuarto y quinto soporte del bloque de cilindros instalamos los semicojinetes superiores del cojinete de bancada con ranuras, y en el tercer soporte, una camisa sin ranura en la superficie interior (igual que en el cojinete principal mayúsculas).

Lubricar los cojinetes de bancada con aceite de motor y colocar el cigüeñal en los soportes.

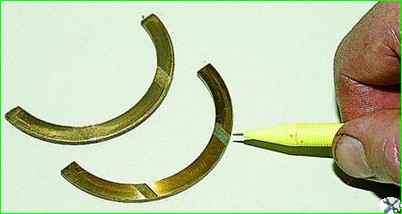

Insertar los semianillos de empuje lubricados con aceite de motor en las ranuras del quinto soporte.

Instalamos un semianillo de acero-aluminio en la parte frontal del quinto soporte, y un semianillo de metal-cerámica (amarillo) en la parte posterior.

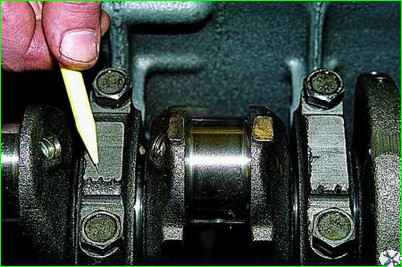

Las superficies de los semianillos con revestimiento antifricción (tienen ranuras) deben mirar hacia las superficies de empuje del cigüeñal.

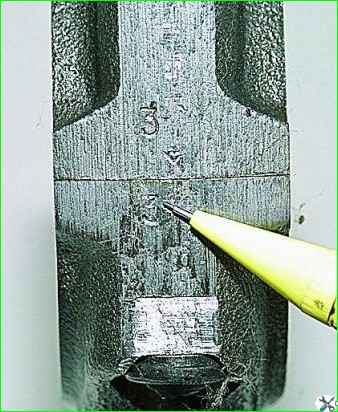

Instale las tapas de los cojinetes de bancada de acuerdo con las marcas marcadas en su superficie exterior (contadas desde el lado de transmisión del árbol de levas).

En este Los bloqueos de las carcasas superior e inferior de cada cojinete principal deben estar ubicados en el mismo lado.

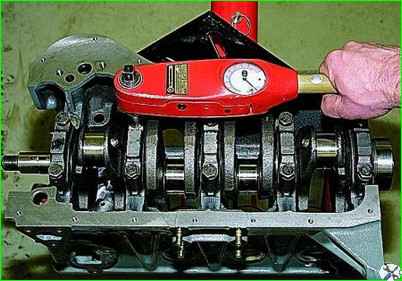

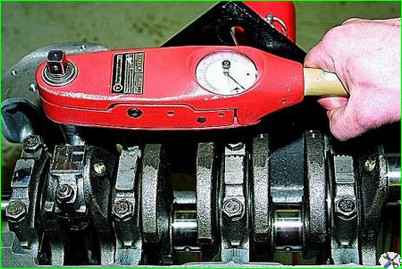

Apriete los pernos de la tapa del cojinete principal a un par de 68,31-84,38 Nm (6,97-8,61 kgf m).

Los pistones para cilindros se seleccionan por clase.

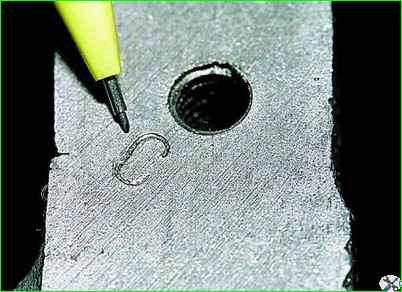

La clase de diámetro del cilindro, indicada con letras, está estampada en el plano inferior del bloque de cilindros (el plano de montaje del cárter de aceite).

Las clases de diámetro de la falda del pistón y los orificios del pasador del pistón están marcados en su parte inferior

La flecha en la parte inferior del pistón, al instalarlo en el cilindro, debe estar dirigida hacia la transmisión del árbol de levas.

Al ensamblar la biela y el grupo de pistón, es necesario que el pasador del pistón, lubricado con aceite de motor, entre en el orificio del pistón o de la biela con fuerza manual y no se caiga de ellos cuando el pasador está en posición posición vertical.

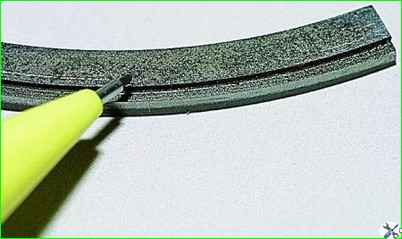

Para comprobar el espacio en el bloqueo del anillo del pistón, inserte el anillo en el cilindro y alinee el anillo con la parte inferior del pistón.

Utilizando un juego de galgas de espesores planas, compruebe el espacio en el bloqueo del anillo del pistón.

Lubrique las ranuras de los pistones con aceite de motor. Instalamos aros en los pistones.

Instalamos el anillo de compresión inferior con la ranura (“raspador”) hacia abajo

Si hay una marca "TOP" o "TOP" en el anillo cerca de la cerradura, instale el anillo con la marca hacia arriba.

Los anillos deben girar libremente en las ranuras sin atascarse.

Disponemos los anillos de la siguiente manera:

- - orientamos el bloqueo del segmento de compresión superior en un ángulo de 45° con respecto al eje del segmento del pistón;

- - bloqueo del anillo de compresión inferior - en un ángulo de 180° con respecto al eje del bloqueo del anillo superior;

- - bloqueo del anillo raspador de aceite - en un ángulo de 90° con respecto al eje del bloqueo del anillo de compresión superior (colocamos la junta expansora en el lado opuesto al bloqueo).

Antes de instalar las piezas ShPG, lubrique los cilindros, pistones con aros y cojinetes de biela con aceite de motor.

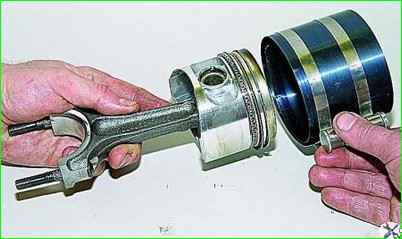

Antes de instalar el pistón en el cilindro, colocamos un mandril ajustable en el pistón y, apretando el mandril, comprimimos los aros del pistón.

Instale el pistón con la biela en el cilindro. Usando el mango del martillo contra la parte inferior del pistón, lo empujamos hacia el interior del cilindro.

Al instalar la tapa de la biela, el número en la biela y la tapa deben coincidir y estar ubicados en el mismo lado de la biela.

Apriete las tuercas de montaje de la biela a un par de 43,32-53,51 Nm (4,42-5,4 kgf m)

El montaje posterior lo realizamos en orden inverso al desmontaje.

Sustituimos las juntas y retenes de aceite por otros nuevos.

A la hora de instalar el volante, lo orientamos de manera que la instalación (orificio cónico), situada en el plano trasero del volante junto a la corona, quede situada enfrente del muñón de biela del cuarto cilindro.