Wir haben die Motorzerlegung im Artikel "Motorzerlegung" besprochen.

Nach der Demontage die Teile gründlich mit Kerosin waschen, ausblasen und mit Druckluft trocknen (insbesondere die Ölkanäle der Teile).

Untersuchen Sie den Block, besonders sorgfältig die Kurbelwellenlager.

Risse an irgendeiner Stelle im Block sind nicht zulässig.

Wenn der Verdacht auf Risse im Block besteht (Kühlmittel ist in das Kurbelgehäuse gelangt oder Öl ist in das Kühlmittel gelangt), prüfen Sie die Dichtheit des Blocks auf einem speziellen Ständer.

Führen Sie die Überprüfung in Werkstätten durch, die über die entsprechende Ausrüstung verfügen.

Inspizieren Sie die Zylinder auf beiden Seiten.

Kratzer, Kerben und Risse sind nicht erlaubt.

Bei der Inspektion von Zylindern empfehlen wir, die Zylinderspiegel mit einer tragbaren Lampe zu beleuchten – in diesem Fall sind Mängel deutlich besser sichtbar.

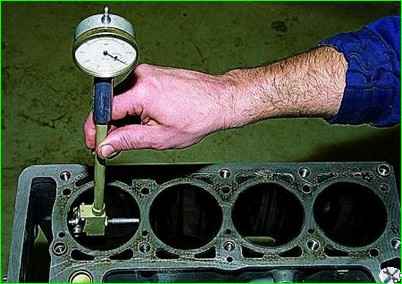

Um den Zylinderverschleiß zu ermitteln, messen wir mit einem Bohrungsmessgerät den Durchmesser des Zylinders in vier Zonen und zwei Ebenen (parallel und senkrecht zur Achse der Kurbelwelle).

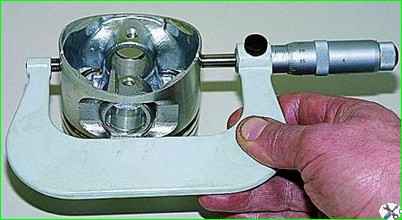

Um den Verschleiß des Kolbenschafts zu bestimmen, messen Sie mit einem Mikrometer den Durchmesser in einer Ebene senkrecht zur Kolbenbolzenachse in einem Abstand von 55 mm vom Kolbenboden.

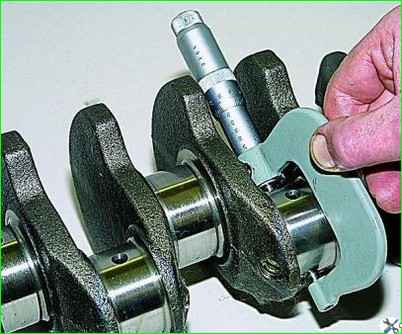

Wir messen die Durchmesser der Pleuelzapfen mit einem Mikrometer

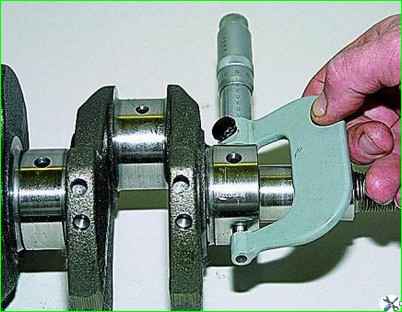

Wir messen die Durchmesser der Kurbelwellenzapfen mit einem Mikrometer.

Wir schleifen die Kurbelwellenzapfen auf das nächstliegende Reparaturmaß, wenn der Verschleiß oder die Unrundheit mehr als 0,03 mm beträgt und auch Grate und Flecken auf den Zapfen vorhanden sind.

Nach dem Schleifen der Kurbelwellenzapfen ist es notwendig, die Ölkanalstopfen zu entfernen, die Kanäle gründlich zu spülen, um restliches Schleifmittel zu entfernen, und sie mit Druckluft auszublasen.

Bauen Sie den Motor in umgekehrter Reihenfolge zusammen.

Wir bauen neue Kurbelwellenlagerschalen im Nenn- oder Reparaturmaß ein (nach Schleifen der Lagerzapfen).

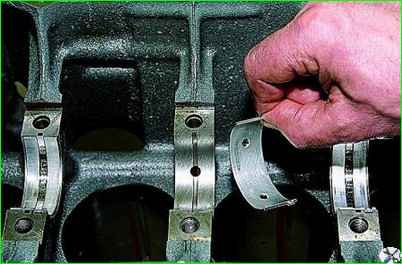

In der ersten, zweiten, vierten und fünften Halterung des Zylinderblocks installieren wir die oberen Hauptlagerschalen mit Nuten und in der dritten Halterung eine Laufbuchse ohne Nut auf der Innenfläche (wie im Hauptlager). Großbuchstaben).

Die Hauptlagerschalen mit Motoröl schmieren und die Kurbelwelle in die Halterungen einsetzen.

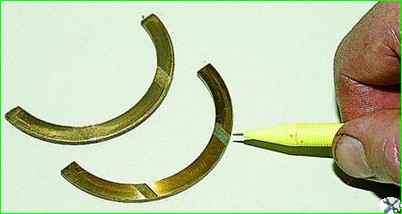

Mit Motoröl geschmierte Druckhalbringe in die Nuten der fünften Stütze einsetzen.

Auf der Vorderseite des fünften Trägers montieren wir einen Stahl-Aluminium-Halbring und auf der Rückseite einen Metall-Keramik-Halbring (gelb).

Die Oberflächen der Halbringe mit Gleitbeschichtung (sie haben Rillen) müssen zu den Anlaufflächen der Kurbelwelle zeigen.

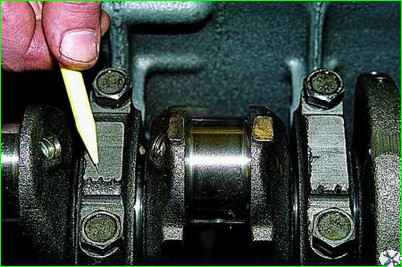

Montieren Sie die Hauptlagerdeckel entsprechend den Markierungen auf ihrer Außenfläche (von der Nockenwellenantriebsseite aus gezählt).

Dabei Die Verriegelungen der Ober- und Unterschale jedes Hauptlagers müssen sich auf derselben Seite befinden.

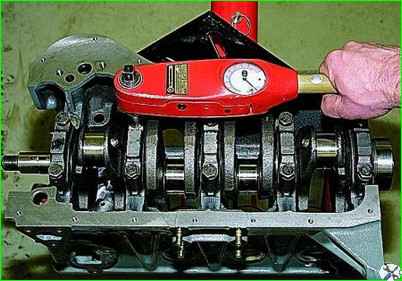

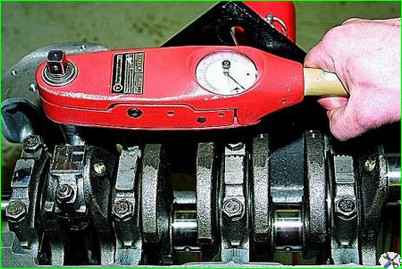

Ziehen Sie die Schrauben des Hauptlagerdeckels mit einem Drehmoment von 68,31–84,38 Nm (6,97–8,61 kgf·m) fest.

Kolben für Zylinder werden nach Klasse ausgewählt.

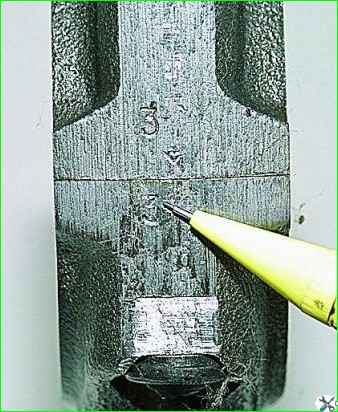

Die durch Buchstaben angegebene Zylinderdurchmesserklasse ist auf der unteren Ebene des Zylinderblocks (der Ebene der Ölwannenmontage) eingeprägt.

Die Durchmesserklassen des Kolbenmantels und die Kolbenbolzenlöcher sind auf der Unterseite markiert

Der Pfeil auf der Unterseite des Kolbens sollte beim Einbau in den Zylinder zum Nockenwellenantrieb zeigen.

Beim Zusammenbau der Pleuel- und Kolbengruppe ist es notwendig, dass der mit Motoröl geschmierte Kolbenbolzen mit Handkraft in die Bohrung des Kolbens oder der Pleuelstange eindringt und nicht aus diesen herausfällt, wenn sich der Bolzen in a befindet vertikale Position.

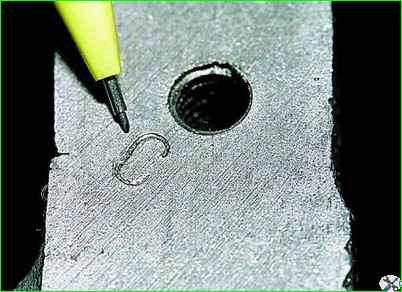

Um den Spalt in der Kolbenringsicherung zu überprüfen, setzen Sie den Ring in den Zylinder ein und richten Sie ihn am Kolbenboden aus.

Überprüfen Sie mit einem Satz flacher Fühlerlehren den Spalt in der Kolbenringsicherung.

Schmieren Sie die Nuten an den Kolben mit Motoröl. Wir montieren Ringe an den Kolben.

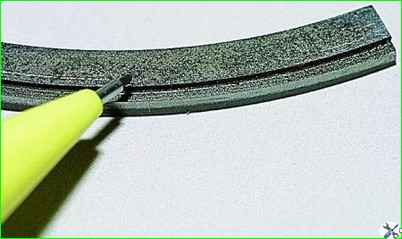

Wir montieren den unteren Kompressionsring mit der Nut ("Abstreifer") nach unten

Wenn sich auf dem Ring in der Nähe des Schlosses eine Markierung "TOP" oder "TOP" befindet, installieren Sie den Ring mit der Markierung nach oben.

Die Ringe sollten sich frei in den Nuten drehen lassen, ohne zu verklemmen.

Wir ordnen die Ringe wie folgt an:

- - Wir richten die Verriegelung des oberen Kompressionsrings in einem Winkel von 45° zur Kolbenringachse aus;

- - Verriegelung des unteren Kompressionsrings – in einem Winkel von 180° zur Achse der Verriegelung des oberen Rings;

- - Ölabstreifringschloss – im 90°-Winkel zur Achse des oberen Kompressionsringschlosses (wir platzieren das Spreizgelenk auf der dem Schloss gegenüberliegenden Seite).

Vor dem Einbau der ShPG-Teile die Zylinder, Kolben mit Ringen und Pleuellager mit Motoröl schmieren.

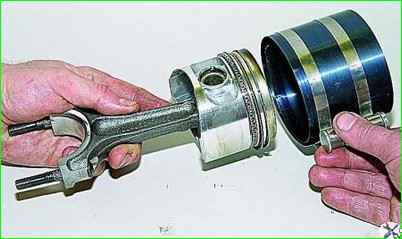

Bevor wir den Kolben in den Zylinder einbauen, setzen wir einen verstellbaren Dorn auf den Kolben und drücken durch Anziehen des Dorns die Kolbenringe zusammen.

Bauen Sie den Kolben mit der Pleuelstange in den Zylinder ein. Mit dem Hammerstiel gegen die Unterseite des Kolbens drücken wir ihn in den Zylinder.

Beim Einbau der Pleuelkappe müssen die Nummern auf der Pleuelstange und der Kappe übereinstimmen und sich auf derselben Seite der Pleuelstange befinden.

Ziehen Sie die Befestigungsmuttern der Pleuelstange mit einem Drehmoment von 43,32–53,51 Nm (4,42–5,4 kgf·m) an

Die weitere Montage führen wir in umgekehrter Reihenfolge der Demontage durch.

Wir ersetzen die Dichtungen und Öldichtungen durch neue.

Beim Einbau des Schwungrads richten wir es so aus, dass die Installation (konisches Loch), die sich auf der hinteren Ebene des Schwungrads neben dem Zahnkranz befindet, gegenüber dem Pleuelzapfen des vierten Zylinders liegt.