El sistema de suministro de combustible garantiza la filtración del combustible y su distribución uniforme a lo largo de los cilindros del motor en porciones medidas en momentos estrictamente definidos

El motor utiliza un sistema de suministro de combustible de tipo dividido que consta de un tanque de combustible, líneas de combustible de baja presión, filtros de combustible grueso y fino, bombas de combustible y bombas de refuerzo de combustible, una bomba de combustible de alta presión (HPFP) con un tope solenoide, líneas de combustible de alta presión, inyectores, válvula electromagnética y clavijas del dispositivo de antorcha eléctrica (ETD).

El tanque de combustible, el filtro grueso de combustible y la bomba de cebado de combustible deben instalarse en el producto en el que se utiliza el motor, todos los demás elementos del sistema de combustible se instalan directamente en el motor.

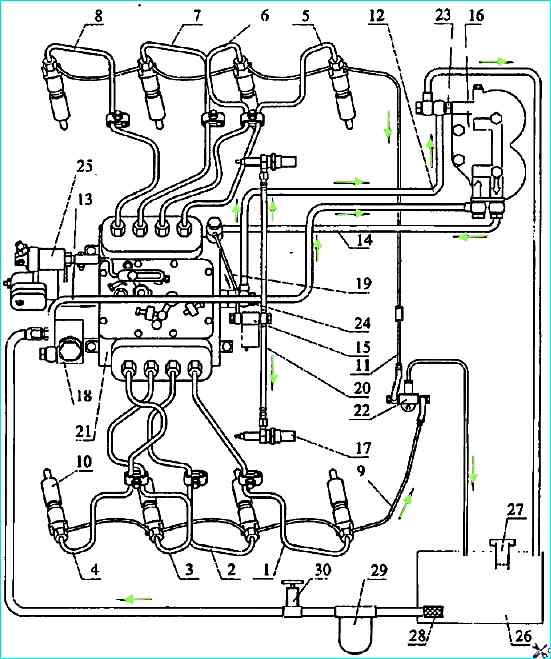

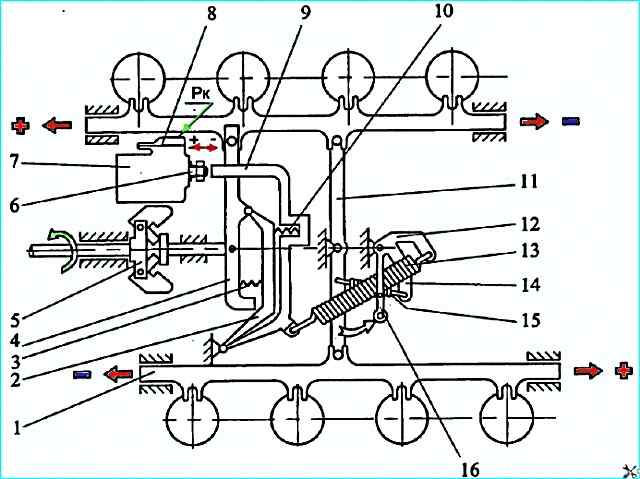

Sistema de suministro de combustible del motor: 1-8 líneas de combustible de alta presión; 9 tubo de drenaje de combustible para inyectores de culata izquierda; 10 boquillas; 11 - tubo de drenaje de combustible para inyectores de culata derecha; 12 tubo de salida de la bomba de inyección de combustible; 13 tubo de salida de combustible; 14 Tubo de suministro de combustible de la bomba de combustible de alta presión; 15 válvula electromagnética EFU; 16 filtro de combustible fino; 17 - Bujía EFU; 18 bomba de combustible; 19 tubo de combustible a la válvula electromagnética; 20 tubo de combustible desde la válvula electromagnética hasta las bujías EFU; 21 bomba de combustible de alta presión; 22 tee; 23 válvulas; Válvula de derivación de bomba de inyección 24; 25 cilindros neumáticos para parada del motor; 26 tanque de combustible; 27 - boca de llenado con filtro de malla; 28 tubo de admisión de combustible con filtro de malla; 29 - Filtro grueso de combustible: 30 - Bomba de combustible

El diagrama del sistema de suministro de combustible del motor se muestra en la Figura 1.

El combustible desde el tanque de combustible 26 a través del filtro grueso 29 y la bomba de combustible 30 es suministrado por la bomba de combustible 18, a través del tubo de combustible 13 al filtro fino 16.

Desde el filtro fino, a través del tubo de combustible de baja presión 14, el combustible ingresa a la bomba de combustible de alta presión 21, la cual, de acuerdo con el orden de funcionamiento de los cilindros, distribuye el combustible a través de la bomba de combustible de alta presión 21. Líneas 1-8 a los inyectores 10.

Los inyectores inyectan combustible en las cámaras de combustión.

El exceso de combustible, y junto con él el aire que ha entrado en el sistema, se descarga en el tanque de combustible a través de la válvula de derivación 24 y la válvula 23.

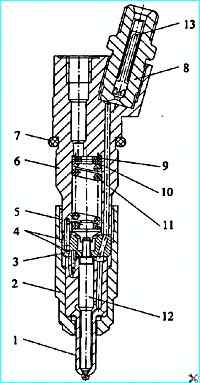

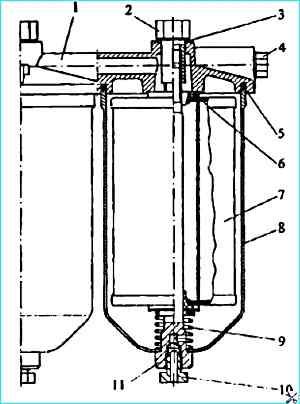

Boquilla: 1 - cuerpo del pulverizador; 2 – tuerca rociadora; 3 espaciadores; 4 pines; 5 - varilla de boquilla; Cuerpo de 6 boquillas; 7 - anillo de sellado; Boquilla de 8 boquillas; 9, 10 - arandelas de ajuste; 11 - resorte del inyector; 12 - aguja de pulverización; 13 - Filtro de ranuras

La boquilla tipo 273 de diseño cerrado, con cinco orificios de pulverización y control hidráulico de la elevación de la aguja de la boquilla se muestra en la Figura 2.

Todas las partes del inyector están ensambladas en la carcasa 6. La carcasa 1 del pulverizador, en cuyo interior se encuentra la aguja 12, está presionada contra la brida inferior de la carcasa del inyector mediante la tuerca 2 a través del espaciador 3.

El cuerpo y la aguja del pulverizador forman un par de precisión.

La fijación angular del cuerpo del pulverizador con respecto al espaciador y del espaciador con respecto al cuerpo de la boquilla se realiza mediante los pasadores 4.

El resorte 11 ejerce presión sobre el extremo superior de la aguja de pulverización a través de la varilla 5.

La tensión necesaria de este resorte se consigue mediante un conjunto de arandelas de ajuste 9, 10, instaladas entre el resorte y el extremo de la cavidad interna del cuerpo del inyector.

El combustible se suministra al inyector a alta presión a través del accesorio 8 con un filtro ranurado 13 incorporado en él, luego a través de los canales de la carcasa 6, el espaciador 3 y el cuerpo del pulverizador 1 - hacia la cavidad entre el cuerpo del pulverizador y de la aguja 12 y, levantándola, se inyecta en el cilindro motor.

El combustible que se ha filtrado a través del espacio entre la aguja y el cuerpo del atomizador se descarga a través de canales en el cuerpo del inyector y se drena hacia el tanque a través de los tubos de drenaje 9 y 11, que se muestran en la Figura 42.

El inyector se instala en la culata, fijado con abrazaderas, que se aseguran con una tuerca.

El extremo de la tuerca de la boquilla está sellado contra fugas de gas con una junta de cobre corrugada.

El anillo de sellado 7 (Figura 2) protege la cavidad entre el inyector y la culata del polvo y los líquidos.

La revisión y el ajuste de los inyectores, así como la sustitución de los pulverizadores, deben realizarse en un taller especializado.

Está prohibido instalar inyectores de otros modelos, excepto los especificados en las instrucciones, debido a la posibilidad de avería del motor.

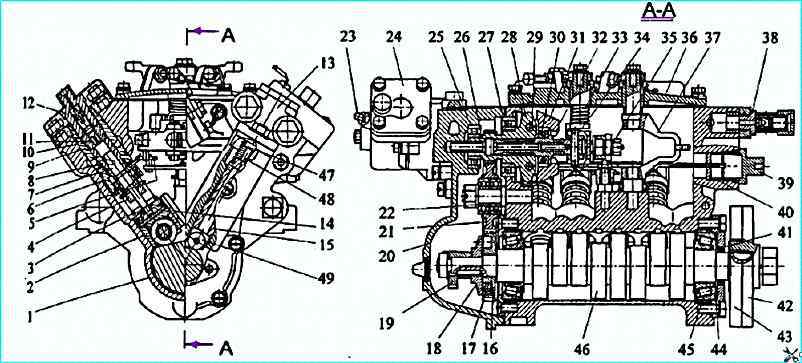

Bomba de combustible de alta presión (HPFP 337-20) con bomba de cebado de combustible: 1 carcasa HPFP; 2 empujadores; 3- resorte empujador; 4 manguitos giratorios; 5 carriles; Carcasa de 6 secciones de la bomba de combustible de alta presión; 7 émbolo; 8 buje del émbolo; 9 - anillo de sellado; 10 asiento de válvula de descarga; 11 válvula de descarga; 12 pezón; 13 bomba de combustible; 14 - galleta; 15 empujadores; 16 engranaje impulsor del regulador; 17 rompedor de engranajes de transmisión; 18 brida de engranaje impulsor; 19 bomba de combustible excéntrica; 20 tapa del regulador trasero; 21 tapa del regulador intermedio; 22 cojinete de engranaje regulador intermedio; 23 tornillo para ajustar el suministro del ciclo de combustible; 24 Corrector de suministro de combustible en función de la presión del aire de refuerzo; 25 cojinete de tapa del regulador; 26.44 calzas de ajuste; 27 cojinete porta pesas; Porta pesas 28; 29 cargas por eje; 30 cojinete de empuje del embrague del regulador; 31 carga; 32 acoplamiento regulador; 33 resorte de retorno de la palanca de parada; 34 dedos; 35 corrector directo; 36 tapa superior del regulador; 37 palanca de resorte del regulador; 38 - válvula de derivación; 39 - enchufe de rack; 40 buje de cremallera; 41 puño; 42 brida del acoplamiento semiconducido; 43 semiacoplamiento accionado; 45 cojinete del árbol de levas; 46 árbol de levas; 47 buje de biela; 48 varilla de empuje; 49 rodillo de mecanismo

La bomba de combustible de alta presión (Figura 3) está diseñada para suministrar porciones estrictamente dosificadas de combustible bajo alta presión a los cilindros del motor en determinados momentos.

El motor del automóvil está equipado con una bomba de inyección de combustible modelo 337-20 con un regulador de todos los modos.

El motor del conjunto autobús está equipado con una bomba de inyección de combustible modelo 337-71 con un regulador de dos modos.

El diámetro del émbolo de la bomba de inyección es de 11 mm, la carrera del émbolo es de 13 mm, la válvula de descarga es una válvula en forma de hongo, en forma de pluma con un diámetro de 7 mm sin descarga.

En el cuerpo 1 de la bomba de inyección de combustible se instalan ocho secciones, que consisten en un cuerpo 6, un manguito de émbolo 8, un émbolo 7, un manguito giratorio 4, una válvula de descarga 11 con un asiento 10, presionada contra el manguito de émbolo por Un 12 apropiado.

El émbolo realiza un movimiento alternativo bajo la acción del árbol de levas 46 y del resorte 3 del empujador. El empujador 2 está asegurado contra giro en la carcasa mediante el martillo 14.

El árbol de levas gira sobre cojinetes de rodillos de 45°.

Las pistas de los cojinetes exteriores están instaladas en anillos de acero presionados en el cuerpo de la bomba. El árbol de levas está asegurado contra el movimiento axial mediante tapas.

La tensión de los cojinetes del árbol de levas se ajusta mediante las arandelas 44 y debe ser de 0,05-0,15 mm.

Para modificar el suministro de combustible se gira el émbolo 7 mediante el manguito 4, conectado a través del eje de la palanca a la cremallera 5 de la bomba. La cremallera se mueve en casquillos guía 40.

Los orificios para los casquillos guía en la carcasa de la bomba de inyección de combustible en el lado de accionamiento están cerrados con tapones 39.

En el lado opuesto de la bomba, en la tapa trasera 20 del regulador, se encuentra un corrector de alimentación de combustible en función de la presión de aire de sobrealimentación 24.

En el extremo delantero de la carcasa, en el punto donde el combustible sale de la bomba, está instalada una válvula de derivación 38, que proporciona una presión delante de las aberturas de entrada del émbolo en los modos de funcionamiento de 0,13-0,19 MPa (1,3- 1,9 kgf/cm 2)

La bomba se lubrica por circulación, bajo presión del sistema de lubricación general del motor.

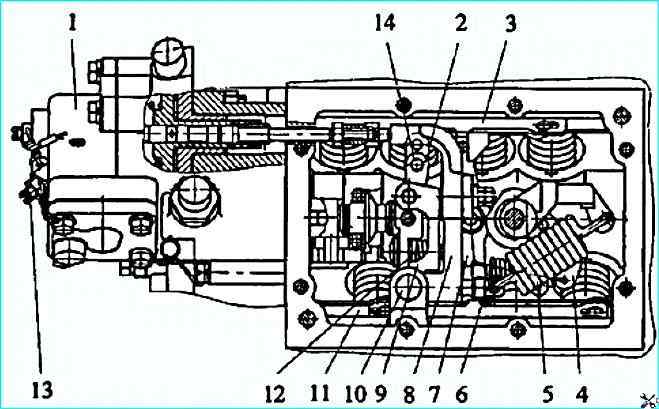

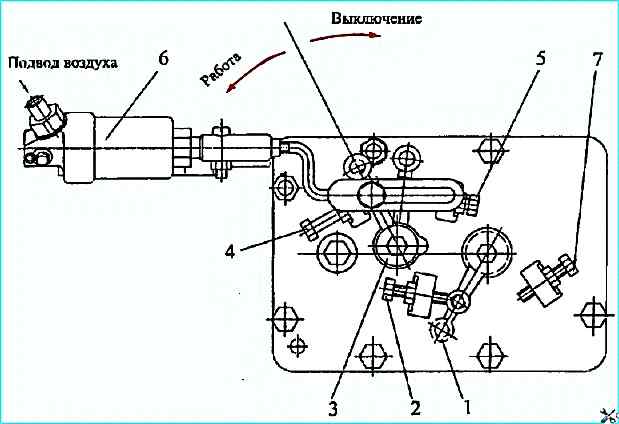

Vista superior del regulador de la bomba de inyección de combustible: І corrector de suministro de combustible basado en la presión del aire de refuerzo; 2 - palanca de cremallera; 3, 11 lamas; 4 - palanca de resorte de arranque; 5 resorte regulador principal; 6 resorte de arranque; Palanca de 7 cremalleras; 8 - palanca reguladora; 9 - palanca de embrague de peso; 10 ejes; 12 corrector inverso; 13 tornillo para ajustar el ciclo de suministro de combustible; 14 pines

Mod controlador de velocidad de bomba de inyección de combustible. 337-20 (Figura 4) todo modo, acción directa, cambia la cantidad de combustible suministrada a los cilindros dependiendo de la carga, manteniendo una velocidad determinada del cigüeñal.

El regulador está instalado en la deflexión de la carcasa de la bomba de inyección de combustible. El engranaje de accionamiento del regulador 16 (Figura 3) está instalado en el árbol de levas de la bomba, cuya rotación se transmite a través de las grietas de caucho 17.

El engranaje impulsado está integrado en el soporte de 28 pesos y gira sobre dos cojinetes de bolas.

Cuando el soporte gira, los pesos 31, oscilando sobre los ejes 29, divergen bajo la acción de fuerzas centrífugas y, a través del cojinete de empuje 30, mueven el embrague 32 del regulador, que, apoyado contra el dedo 34, en Al girar se mueven las palancas 2, 8 y 9 del regulador (Figura 4), venciendo la fuerza del resorte 5.

La palanca 2 está conectada mediante un pasador al riel derecho 3 de la bomba de combustible. El bastidor derecho está conectado al bastidor izquierdo 11 a través de la palanca del bastidor 7.

Esquema de funcionamiento del controlador de velocidad: 1 bastidor de bomba de inyección de combustible; Palanca de embrague de 2 pesos; 3 - resorte corrector inverso; 4 - palanca de cremallera; Soporte de 5 pesas; 6 - perno de ajuste del suministro de combustible; 7 Corrector de suministro de combustible según la presión de combustible de refuerzo; 8 membrana; 9 palanca reguladora; 10 resorte corrector directo; Palanca de 11 cremalleras; 12 palanca de resorte; 13 resorte regulador; 14 - palanca de resorte de arranque; 15 a partir de la primavera; 16 palanca de control del regulador

El diagrama de funcionamiento del controlador de velocidad se muestra en la Figura 5.

La palanca de control del regulador 16 está conectada rígidamente a la palanca 12. El resorte regulador 13 está conectado a la palanca 12, y el resorte de arranque 15 está conectado a las palancas 14 y 11.

Durante el funcionamiento del regulador, las fuerzas centrífugas de los pesos se equilibran mediante la fuerza del resorte 13.

Cuando aumenta la velocidad del cigüeñal, los pesos, venciendo la resistencia del resorte 13, mueven las palancas 2, 4 y 9, y junto con ellas los bastidores de la bomba de inyección de combustible: el suministro de combustible disminuye.

Cuando la velocidad del cigüeñal disminuye, la fuerza centrífuga de los pesos disminuye y las palancas con la cremallera de la bomba de inyección de combustible se mueven en la dirección opuesta bajo la acción de la fuerza del resorte: el suministro de combustible y la velocidad del cigüeñal aumentan.

Cuando la palanca del regulador 9 reposa sobre el perno 6 y la velocidad de rotación del cigüeñal es inferior a 1800 min -1 el resorte 10 del corrector directo mueve las cremalleras de la bomba (a través de las palancas 2 y 4) en

el lado de aumentar el suministro de combustible, proporcionando el valor requerido de par máximo del motor.

El resorte 3 del corrector de marcha atrás a una velocidad de rotación inferior a 1400 min -1 mueve la palanca 4 con cremallera en el sentido de disminución del suministro de combustible, limitando al máximo la emisión de humos de los gases de escape del motor.

Cubierta del regulador de la bomba de inyección de combustible: 1 palanca de control del regulador; 2 – perno limitador de velocidad mínima; 3 palanca de parada del motor; 4 - perno de ajuste de alimentación de arranque; Perno limitador de recorrido de palanca de tope de 5; Parada neumática de motor de 6 cilindros; 7 - Perno limitador de velocidad máxima

El suministro de combustible se detiene girando la palanca de parada del motor 3 (Figura 6) hasta que se detenga contra el perno 5.

La palanca gira por la fuerza del resorte incorporado en el solenoide de parada del motor 6 cuando el bobinado de retención del solenoide se desconecta de la fuente de energía (la llave del instrumento y el interruptor de arranque están en la posición fija “0”).

En este caso, la palanca 3, habiendo vencido las fuerzas de los resortes 33 (Figura 3) y 5 (Figura 4), hará girar las palancas 2, 9 y 8 a través del pasador 14, las cremalleras se moverán hasta que el suministro de combustible se complete. detenido

Cuando la llave del instrumento y el interruptor de arranque se giran a la posición fija "I", se suministra energía al devanado de retención del electroimán de parada, y cuando la llave se gira aún más a la posición no fija "II",también se suministra energía al devanado retractor del electroimán, la varilla del electroimán, venciendo la fuerza de sus propios resortes, se extiende y libera la palanca 3 (Figura 6).

La palanca 3, bajo la acción del resorte 33 (Figura 3), retorna a la posición de trabajo, y el resorte de arranque 6 (Figura 4), a través de la palanca de cremallera 7, retorna las cremalleras de la bomba de inyección de combustible a la posición correspondiente a la máxima Suministro de combustible necesario para arrancar el motor.

Cuando la llave del instrumento y del interruptor de arranque se mueven de la posición no fija "II" a la posición fija "I", el bobinado de entrada del solenoide se desconecta de la fuente de energía y la varilla del solenoide de parada permanece en la posición de trabajo. posición únicamente debido al bobinado de retención.

La comprobación y el ajuste de la bomba de combustible de alta presión, así como la sustitución de los pares de émbolos y de los anillos de sellado de las secciones de la bomba de combustible de alta presión, deben ser realizados en un taller especializado por un especialista cualificado.

¡Está prohibido instalar otros modelos de bombas de inyección de combustible en el motor 740.30-260 para evitar el deterioro de la calidad de funcionamiento del motor, el aumento de la toxicidad y el humo de los gases de escape, así como la falla del motor!

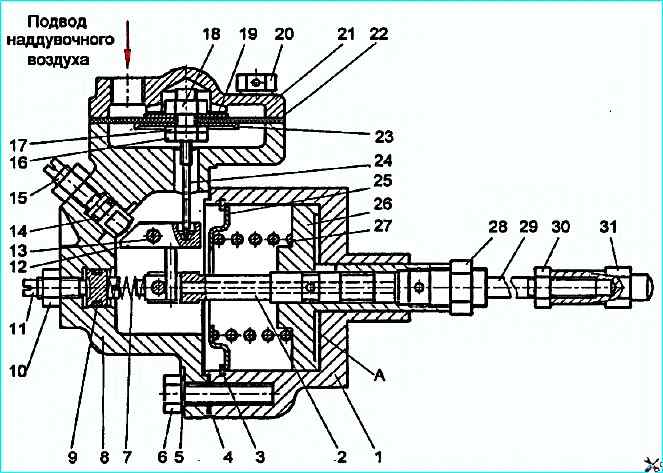

Corrector de alimentación de combustible en función de la presión del aire de sobrealimentación: 1 carcasa correctora; 2 válvulas correctoras; 3 anillos de empuje; 4 - Junta de carcasa de membrana; 5- arandela; 6 pernos; 7 resorte corrector; 8 - cuerpo de membrana; 9 - anillo de sellado; 10 nueces; 11 tornillo de ajuste; 12 - palanca correctora; 13 ejes de palanca; 14 ajuste; 16 tuerca; 17 anillo de sellado; 15 - casquillo de varilla roscada; 18 - nuez; 19 lavadora; 20 pernos; 21- cubierta de membrana; 22 membrana; 23 placa; 24 varillas de membrana; 25 - placa ballestas; 26 pistón corrector; 27 resorte de pistón; 28 tuerca; 29 - horquilla; 30 nueces; 31 puntas para tacos

Corrector de alimentación de combustible en función de la presión del aire de sobrealimentación (Figura 7).

El corrector de presión de aire de refuerzo reduce el suministro de combustible cuando la presión de aire de refuerzo cae por debajo de 40-45 kPa (0,4-0,45 kgf/cm 2), proporcionando así protección térmica para el motor y limitando el humo. de los gases de escape.

En el cuerpo corrector 1 está instalado un pistón 26 con un carrete 2. Sobre el pistón actúa un resorte 27, fijado por una placa 25 y un anillo 3.

Un perno 29 con una punta 31, que es el tope nominal en el regulador, se enrosca en el pistón y se asegura con una tuerca 28.

La punta se fija con la tuerca 30. El resorte 7 actúa sobre la válvula 2, cuya pretensión se puede modificar ajustando el tornillo 11.

La carcasa de la membrana 8 está unida a la carcasa del corrector 1 a través de la junta 4. En ella está instalada la unidad de membrana con la varilla (piezas 24, 16, 17, 23, 22, 19, 18).

La membrana está sujeta entre la carcasa 8 y la tapa 21. En la carcasa de la membrana 8, sobre el eje de la palanca 13, está instalada la palanca correctora 12, cuyo giro está limitado por el tornillo de ajuste 15.

Corrector de suministro de combustible de acción indirecta; Cuando cambia la presión del aire de refuerzo en la cavidad de la membrana, cambia la posición de la válvula, lo que, a su vez, determina la posición del pistón corrector.

El aceite a presión del sistema de lubricación del motor se suministra a la cavidad “A” entre el cuerpo corrector 1 y el pistón 26 a través de un orificio roscado y un chorro de 0,7 mm en el cuerpo corrector (no se muestra en la figura).

Bajo la acción de esta presión, el pistón, comprimiendo el resorte 27, se mueve hacia la izquierda hasta que las ventanas del pistón y de la válvula se abren y el aceite sale al drenaje.

Esto establece un caudal de aceite constante a través del corrector.

Cuando la posición de la válvula cambia, el pistón se mueve tras ella (sistema de seguimiento).

El aire del colector de admisión del motor se suministra a la cavidad de la membrana a través del orificio roscado 21 de la tapa.

Cuando la presión del aire cae por debajo de 0,04 MPa (0,4 kgf/cm2), la fuerza del resorte corrector 7 que actúa sobre el carrete se vuelve mayor que la fuerza creada por la presión del aire de refuerzo. sobre la membrana y se transmite a través de las membranas de la varilla y la palanca correctora también están en la válvula.

La válvula se mueve hacia la derecha hasta que las fuerzas que actúan sobre ella alcanzan el equilibrio.

Siguiendo la válvula, el pistón con el pasador 29 y la punta 31 se mueve hacia la derecha, desplazando la palanca del regulador 8 que reposa sobre él hacia la derecha (Figura 4).

Siguiendo la palanca del regulador, bajo la acción de las fuerzas centrífugas de los pesos, las palancas 9, 2 y 7 con las cremalleras de la bomba se mueven en el sentido de disminución del suministro de combustible.

Ajuste del corrector

El corrector tiene dos ajustes externos: los tornillos 11 y 15 (Figura 7).

El tornillo 11 cambia la pretensión del resorte corrector 7, modificando así el inicio de la operación del corrector.

Si es necesario aumentar el valor de la presión del aire de refuerzo a la que empieza a actuar el corrector, se aprieta el tornillo 11, aumentando la tensión preliminar del resorte 7.

El tornillo 15 regula el suministro cíclico nominal de combustible. Al girar el tornillo 15 aumenta el suministro de combustible.

Si es necesario retirar el corrector, primero es necesario medir la protuberancia de la punta del perno 31 con respecto al extremo trasero de la carcasa de la bomba de inyección de combustible y, después de instalar el corrector en su lugar, restaurar el tamaño del perno 31. Esta protuberancia y bloquear la punta con la tuerca 30.

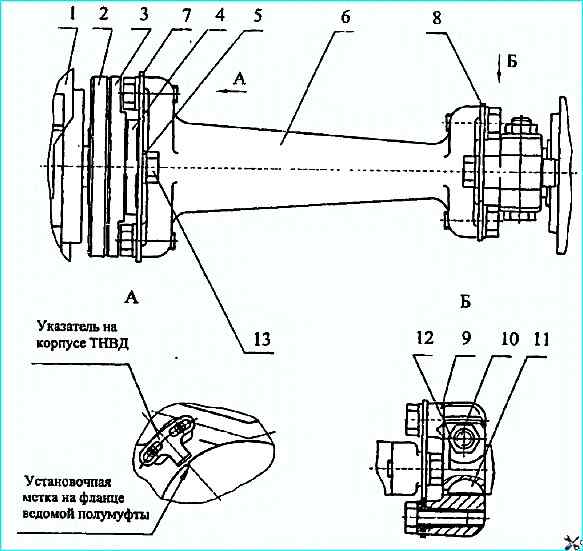

Accionamiento de la bomba de inyección de combustible: 1 carcasa de la bomba de inyección de combustible; 2 semiacoplamientos accionados; 3 brida del acoplamiento semiconducido; 4 bridas de centrado; 5 - manguito centrador; 6 eje de transmisión; 7, 8, - un paquete de placas de compensación; 9 - acoplamiento de la mitad delantera; 10 pernos de amarre; 11 clave; 12 - nuez; 13 pernos del acoplamiento semiconducido

El accionamiento de la bomba de inyección de combustible se muestra en la Figura 8.

Consta de un eje de transmisión de bomba de combustible de alta presión 6 con paquetes de placas de compensación delanteras 7 y traseras 8, un semiacoplamiento impulsado 2, una brida de semiacoplamiento impulsado 3, una brida de centrado 4, un semiacoplamiento delantero 9 y casquillos de centrado. 5.

Cada paquete de placas de compensación consta de 5 placas, cada una de 0,5 mm de espesor.

Todos los tornillos del accionamiento de la bomba de inyección de combustible deben ser de clase de resistencia R100 y estar apretados a un par de 65-75 Nm (6,5-7,5 kgf m).

El apriete de todos los tornillos debe comprobarse con una llave dinamométrica. Antes de instalar los pernos, verifique la presencia de casquillos de centrado.

No se permite la deformación (flexión) de las placas de compensación delantera y trasera.

El último perno de amarre 10 del acoplamiento de la mitad delantera debe apretarse.

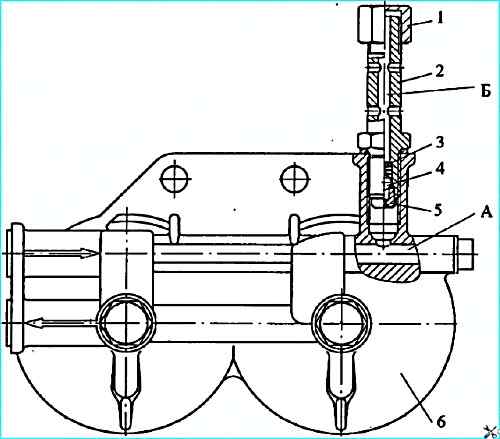

Filtro de combustible fino: 1 tapa; 2 - perno; 3- arandela de sellado; 4 - corcho; 5, 6 - juntas; 7 elementos filtrantes; 8 - tapa; 9 - resorte del elemento filtrante; 10 tapón de drenaje; 11 varillas

El filtro fino de combustible se muestra en la Figura 9. Está diseñado para la limpieza final del combustible de partículas pequeñas antes de ingresar a la bomba de combustible de alta presión.

Válvula: 1 - tuerca; 2- cuerpo de la válvula; 3 primavera; 4 bolas; 5 - chorro; 6 - Tapa del filtro fino de combustible

El filtro se instala en el punto más alto del sistema de suministro de combustible para recoger y eliminar el aire en el tanque junto con parte del combustible a través de una válvula (Figura 10) instalada en la derivación del filtro.

Al reemplazar los elementos filtrantes, es necesario seguir estrictamente las reglas para el mantenimiento del sistema de suministro de combustible.

Evite que entre contaminación al sistema y utilice únicamente elementos filtrantes de los siguientes modelos 740.1117040-01, 740.1117040-02, 740.1117040-04.

La válvula se muestra en la Figura 10.

Cuando la presión en la cavidad de suministro de combustible "A" alcanza 25...45 kPa (0,25-0,45 kgf/cm 2), la bola 4 se mueve y el combustible sale de la cavidad "A". " en la cavidad "B" a través del chorro 5 de la válvula.

A una presión de 200-240 kPa (2-2,4 kgf/cm 2), la válvula se abre completamente y el combustible se desvía hacia el tanque de combustible a través de la cavidad "B".

La bomba de combustible de tipo pistón 13 (Figura 3) está diseñada para suministrar combustible desde el tanque a través de filtros gruesos y finos y la bomba de combustible hasta la cavidad de entrada de la bomba de combustible de alta presión.

La bomba está instalada en la tapa trasera del regulador, su accionamiento se realiza desde la excéntrica 19, ubicada en el extremo trasero del árbol de levas de la bomba de inyección de combustible.

El cuerpo de la bomba contiene un pistón, un resorte de pistón, un casquillo de vástago 47 y un vástago de empuje 48, una válvula de entrada y una válvula de descarga con resortes.

El excéntrico 19, a través del rodillo 49, el empujador 15 y la varilla 48, imparte un movimiento alternativo al pistón de la bomba de combustible.

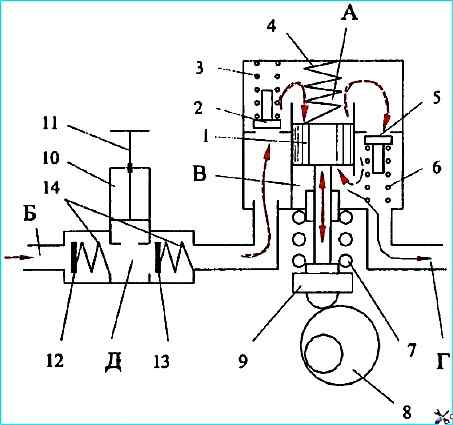

El diagrama de funcionamiento de la bomba se muestra en la Figura 11.

Cuando se baja el empujador 9, el pistón 1 se mueve hacia abajo bajo la acción del resorte 4.

Se crea un vacío en la cavidad "A" y la válvula de entrada 2, comprimiendo el resorte 3, permite que el combustible fluya hacia la cavidad "A".

Al mismo tiempo, el combustible ubicado en la cavidad de descarga “B” es forzado hacia la línea principal “G”, mientras que la válvula 5 se cierra bajo la acción del resorte 6, impidiendo el flujo de combustible desde la cavidad “ B” en la cavidad “A”.

Cuando el pistón 1 se mueve hacia arriba, la cavidad de llenado de combustible “A” ingresa a la cavidad “B” debajo del pistón a través de la válvula de descarga 5, mientras que la válvula de entrada se cierra.

Cuando aumenta la presión en la línea de descarga, el pistón no realiza un recorrido completo siguiendo al empujador, sino que permanece en una posición que está determinada por el equilibrio de la fuerza de presión del combustible en un lado y la fuerza del resorte en el otro. .

La bomba de combustible de tipo pistón 10 (Figura 11) sirve para llenar el sistema de combustible con combustible antes de arrancar el motor y para eliminar el aire del mismo.

La bomba consta de una carcasa, un pistón, un cilindro, una válvula de entrada y una válvula de descarga.

El sistema de combustible se debe purgar mediante el pistón de la bomba, después de desbloquearlo girándolo en sentido antihorario.

Cuando el pistón 11 se mueve hacia arriba, se crea un vacío en el espacio debajo de él.

La válvula de entrada 12, comprimiendo el resorte 14, se abre y el combustible ingresa a la cavidad “D” de la bomba.

Cuando el pistón se mueve hacia abajo, la válvula de entrada se cierra y la válvula de descarga 13 se abre, el combustible bajo presión ingresa a la línea de descarga, lo que garantiza la eliminación de aire del sistema de combustible del motor a través de la válvula FTOT y la válvula de derivación de la bomba de inyección.

Después de bombear el sistema, es necesario bajar el pistón y fijarlo girándolo en el sentido de las agujas del reloj.

En este caso, el pistón se presionará contra el extremo del cilindro a través de la junta de goma, sellando la cavidad de succión de la bomba de combustible.

No está permitido arrancar el motor con el pistón no asegurado debido a la posibilidad succión de aire a través del sello del pistón.

Las líneas de combustible se dividen en líneas de combustible de baja presión: 0,4-2 MPa (4-20 kgf/cm 2) y líneas de combustible de alta presión de más de 20 MPa (200 kgf/cm 2).

Las líneas de combustible de baja presión están hechas de tubos de acero de 10 mm con puntas soldadas.

Líneas de combustible de alta presión de igual longitud (1=595 mm), fabricadas con tubos de acero de diámetro interior de 2+0,05 mm mediante la colocación de conos de conexión con arandelas de compresión y tuercas de unión en los extremos para la conexión con la bomba de inyección de combustible. accesorios e inyectores.

Para evitar daños por vibración, las líneas de combustible están aseguradas con abrazaderas a los colectores de admisión