Система живлення паливом забезпечує фільтрацію палива та рівномірний розподіл його по циліндрах двигуна дозованими порціями у строго визначені моменти

На двигуні застосовано систему живлення паливом розділеного типу, що складається з паливного бака, паливопроводів низького тиску, фільтрів грубого і тонкого очищення палива, паливопрокачувального та паливопідкачувального насосів, паливного насоса високого тиску (ТНВД) з електромагнітом зупинки, паливопроводів високого тиску, форсунок електромагнітного клапана та штифтових свічок електрофакельного пристрою (ЕФУ).

Паливний бак, фільтр грубого очищення палива та паливопрокачувальний насос повинні бути встановлені на виробі, на якому застосовується двигун, всі інші елементи системи живлення встановлені безпосередньо на двигуні.

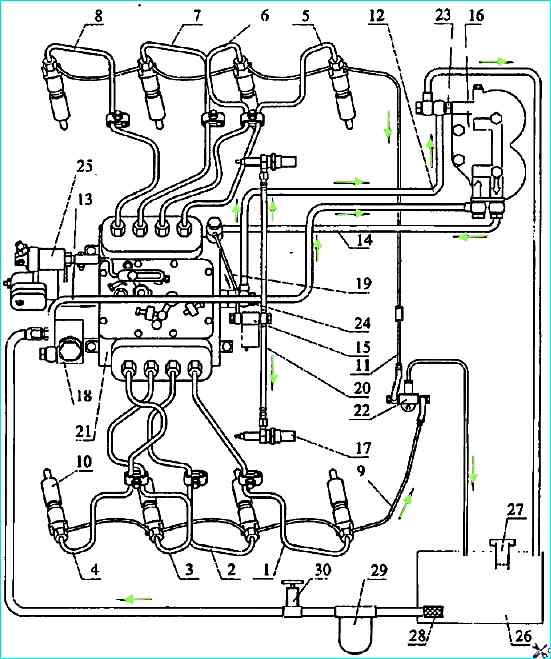

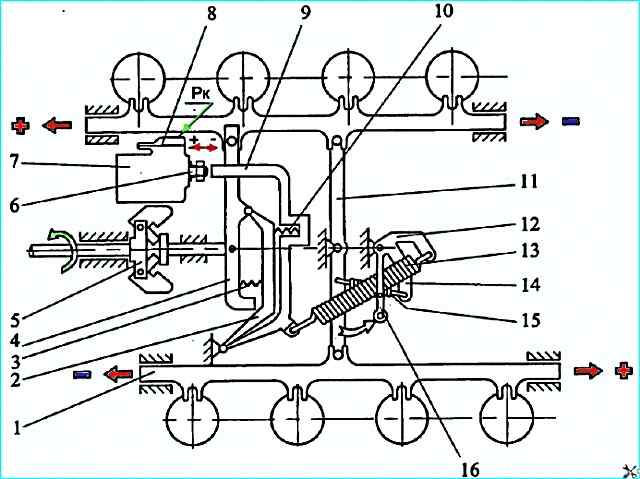

Система живлення двигуна паливом: 1-8 паливопроводи високого тиску; 9 трубка паливна дренажна форсунок лівих головок; 10 форсунка; 11 - трубка паливна дренажна форсунок правих головок; 12 трубка паливна відводить ТНВД; 13 трубка паливна відвідна; 14 трубка паливна підвідна ТНВД; 15 клапан електромагнітний ЕФП; 16 фільтр тонкого очищення палива; 17 – свічка ЕФУ; 18 насос паливопідкачувальний; 19 трубка паливна до електромагнітного клапана; 20 трубка паливна від електромагнітного клапана до свічок ЕФУ; 21 ТНВД; 22 трійник; 23 клапан; 24 клапан перепускний ТНВД; 25 циліндр пневматичний зупинки двигуна; 26 паливний бак; 27 - заправна горловина з сітчастим фільтром; 28 паливозабірна трубка з сітчастим фільтром; 29 фільтр грубого очищення палива: 30 - паливопрокачувальний насос

Схема системи живлення двигуна паливом показана на малюнку 1.

Паливо з паливного бака 26 через фільтр грубого очищення 29 і паливопрокачуючий насос 30 подається паливопідкачуючим насосом 18, паливної трубки 13 у фільтр тонкого очищення 16.

З фільтра тонкого очищення, паливної трубки низького тиску 14 паливо надходить у ТНВД 21, який відповідно до порядку роботи циліндрів розподіляє паливо по паливопроводах 1-8 високого тиску до форсунок 10.

Форсунки впорскують паливо в камери згоряння.

Надлишкове паливо, а разом з ним повітря, що потрапило в систему через перепускний клапан 24 і клапан 23 відводиться в паливний бак.

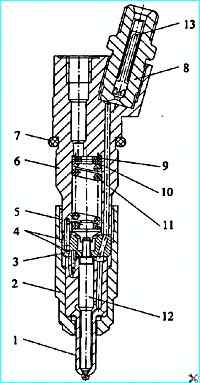

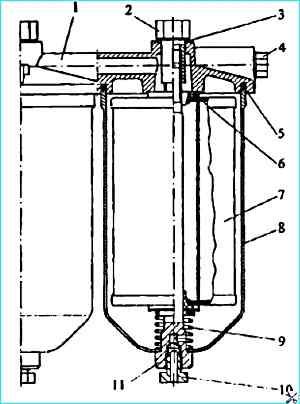

Форсунка: 1 - корпус розпилювача; 2 – гайка розпилювача; 3 проставка; 4 – штифти; 5 – штанга форсунки; 6 корпус форсунки; 7 - кільце ущільнювача; 8 штуцер форсунки; 9, 10 - регулювальні шайби; 11 – пружина форсунки; 12 - голка розпилювача; 13 - щілинний фільтр

Форсунка типу 273 закритої конструкції, з п'ятьма отворами, що розпилюють, і гідравлічним управлінням підйому голки розпилювача показана на малюнку 2.

Всі деталі форсунки зібрані в корпусі 6. До нижнього горця корпусу форсунки гайкою 2 через проставку 3 притиснутий корпус 1 розпилювача, всередині якого знаходиться голка 12.

Корпус та голка розпилювача складають прецизійну пару.

Кутова фіксація корпусу розпилювача щодо проставки та проставки щодо корпусу форсунки здійснена штифтами 4.

На верхній кінець голки розпилювача через штангу 5 чинить тиск пружина 11.

Необхідний натяг цієї пружини здійснюється набором шайб регулювальних 9, 10, що встановлюються між пружиною і торцем внутрішньої порожнини корпусу форсунки.

Паливо до форсунки подається під високим тиском через штуцер 8 з вбудованим в нього щілинним фільтром 13, далі каналами корпусу 6, проставки 3 і корпусу розпилювача 1 - в порожнину між корпусом розпилювача і голкою 12 і, піднімаючи її, впорскується в циліндр двигуна.

Паливо, що просочилося через зазор між голкою і корпусом розпилювача, відводиться по каналах у корпусі форсунки і зливається в бак через дренажні трубки 9 і 11, показані на малюнку 42.

Форсунка встановлена в головці циліндра, зафіксована скобами, закріпленими гайкою.

Торець гайки розпилювача ущільнений від прориву газів гофрованою мідною прокладкою.

Кільце ущільнювача 7 (рисунок 2) захищає від попадання пилу та рідин порожнину між форсункою та головкою циліндра.

Перевірку та регулювання форсунок, а також заміну розпилювачів необхідно проводити у спеціалізованій майстерні.

Забороняється встановлення форсунок інших моделей, крім зазначених в інструкції, зважаючи на можливість виходу з ладу двигуна.

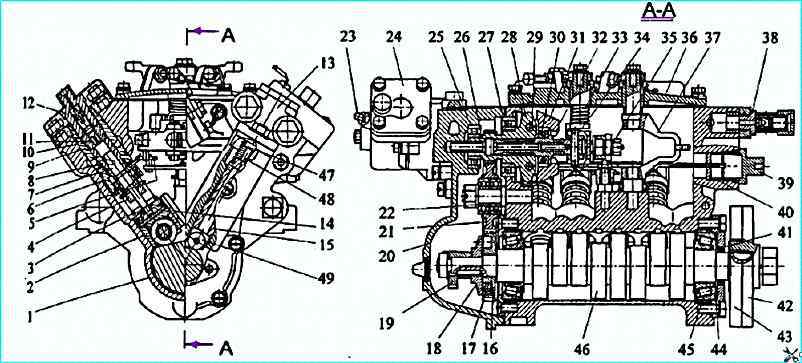

Паливний насос високого тиску (ТНВД 337-20) з паливопідкачуючим насосом: 1 корпус ТНВД; 2 штовхач; 3 – пружина штовхача; 4 поворотна втулка; 5 рейка; 6 корпус секції ТНВД; 7 плунжер; 8 втулка плунжера; 9 - кільце ущільнювальне; 10 сідло нагнітального клапана; 11 клапан нагнітальний; 12 штуцер; 13 насос паливопідкачуючий; 14 – сухар; 15 штовхач; 16 шестерня регулятора провідна; 17 сухар провідної шестерні; 18 фланець провідної шестерні; 19 ексцентрик паливопідкачувального насоса: 20 кришка регулятора задня; 21 кришка регулятора проміжна; 22 підшипник шестерні регулятора проміжний; 23 гвинт регулювання циклової подачі палива; 24 коректор подачі палива тиску наддувного повітря; 25 підшипник кришки регулятора; 26,44 регулювальні прокладки; 27 підшипник державки вантажів; 28 державка вантажів; 29 вісь вантажів; 30 упорний підшипник муфти регулятора; 31 вантаж; 32 муфта регулятора; 33 зворотна пружина важеля зупинки; 34 палець; 35 прямий коректор; 36 верхня кришка регулятора; 37 важіль пружини регулятора; 38 - перепускний клапан; 39 - пробка рейки; 40 втулка рейки; 41 манжета; 42 фланець веденої напівмуфти; 43 напівмуфта ведена; 45 підшипник кулачкового валу; 46 кулачковий вал; 47 втулка штока; 48 шток штовхача; 49 ролик

Паливний насос високого тиску (рисунок 3) призначений для подачі в циліндри двигуна в певні моменти строго дозованих порцій палива під високим тиском.

На двигун автомобільної комплектації встановлюється ТНВД моделі 337-20 із всережимним регулятором.

На двигун автобусної комплектації встановлюється ТНВД моделі 337-71 з дворежимним регулятором.

Діаметр плунжера ТНВД -11 мм, хід плунжера -13 мм, нагнітальний клапан - грибковий, пір'яний діаметром 7 мм без розвантаження.

У корпусі ТНВД 1 встановлені вісім секцій, що складаються з корпусу 6, втулки плунжера 8, плунжера 7, поворотної втулки 4, нагнітального клапана 11 з сідлом 10, притиснутим до втулки плунжера штуцером 12.

Плунжер здійснює зворотно-поступальний рух під дією кулачка валу 46 і пружини 3 штовхача. Толкач 2 від провертання в корпусі зафіксований сухарем 14.

Кулачковий вал обертається у роликових підшипниках 45.

Зовнішні обойми підшипників встановлені в запресовані в корпус насоса сталеві кільця. Від осьового переміщення кулачковий вал зафіксовано кришками.

Натяг підшипників кулачкового валу регулюється прокладками 44 і повинен становити 0,05-0,15 мм.

Для зміни подачі палива плунжер 7 повертається за допомогою втулки 4, з'єднаної через вісь повідця з рейкою 5 насоса. Рейка переміщається у напрямних втулках 40.

Отвори під напрямні втулки в корпусі ТНВД з боку приводу закриті пробками 39.

З протилежного боку насоса на задній кришці регулятора 20 розташований коректор подачі палива за тиском наддувного повітря 24.

На передньому торці корпусу, у місці виходу палива з насоса, встановлений перепускний клапан 38, який забезпечує тиск перед впускними отворами плунжерів на робочих режимах 0,13-0,19 МПа (1,3-1,9 кгс/см 2).

Змащування насоса циркуляційне, під тиском від загальної мастильної системи двигуна.

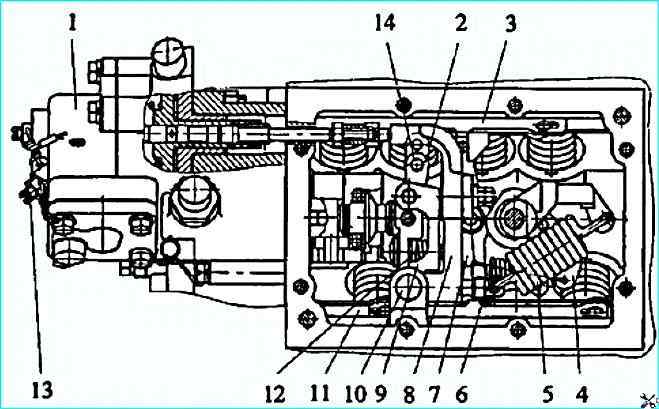

Регулятор ТНВД (вид зверху): І коректор подачі палива за тиском наддувного повітря; 2 – важіль рейки; 3, 11 рейки; 4 - важіль стартової пружини; 5 головна пружина регулятора; 6 стартова пружина; 7 важіль рейок; 8 – важіль регулятора; 9 – важіль муфти вантажів; 10 вісь; 12 зворотний коректор; 13 гвинт регулювання циклової подачі палива; 14 - штифт

Регулятор частоти обертання ТНВД мод. 337-20 (рисунок 4) всережимний, прямої дії, змінює кількість палива, що подається в циліндри в залежності від навантаження, підтримуючи задану частоту обертання колінчастого валу.

Регулятор встановлений у розвалі корпусу ТНВД. На кулачковому валу насоса встановлено провідну шестерню регулятора 16 (рисунок 3), обертання якої передається через гумові сухарі 17.

Відома шестерня виконана разом із державкою 28 вантажів, що обертається на двох кулькових підшипниках.

При обертанні державки вантажі 31, що гойдаються на осях 29, під дією відцентрових сил розходяться і через завзятий підшипник 30 переміщують муфту 32 регулятора, яка, упираючись у палець 34, у свою чергу, переміщає важелі 2, 8 і 9 регулятора (рису 4), долаючи зусилля пружини 5.

Важіль 2 через штифт з'єднаний з правою рейкою 3 паливного насоса. Права рейка через важіль рейок 7 пов'язана з лівою рейкою 11.

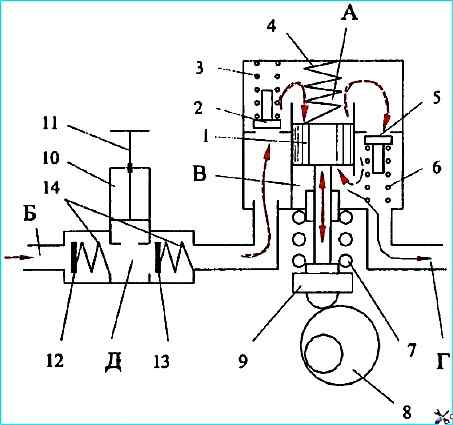

Схема роботи регулятора частоти обертання: 1 рейка ТНВД; 2 – важіль муфти вантажів; 3 - пружина зворотного коректора; 4 – важіль рейки; 5 державка вантажів; 6 - регулювальний болт подачі палива; 7 коректор подачі палива за тиском наддувного палива; 8 мембрана; 9 важіль регулятора; 10 пружина прямого коректора; 11 важіль рейок; 12 важіль пружини; 13 пружина регулятора; 14 - важіль стартової пружини; 15 стартова пружина; 16 важіль керування регулятором

Схема роботи регулятора частоти обертання показана на малюнку 5.

Важіль 16 управління регулятором жорстко пов'язаний з важелем 12. До важеля 12 приєднана пружина 13 регулятора, а до важелів 14 і 11 - стартова пружина 15.

Під час роботи регулятора відцентрові сили вантажів урівноважені зусиллям пружини 13.

При збільшенні частоти обертання колінчастого валу вантажі, долаючи опір пружини 13, переміщують важелі 2, 4 і 9, а разом з ними і рейки ТНВД - подача палива зменшується.

При зниженні частоти обертання колінчастого валу відцентрова сила вантажів зменшується, і важелі з рейкою ТНВД під дією зусилля пружини переміщуються у зворотному напрямку - подача палива та частота обертання колінчастого валу збільшуються.

При упорі важеля 9 регулятора в болт 6 і частоті обертання колінчастого валу менше 1800 хв.

бік збільшення подачі палива, забезпечуючи необхідну величину максимального крутного моменту двигуна.

Пружина 3 зворотного коректора при частоті обертання менше 1400 хв -1 переміщає важіль 4 з рейками у бік зменшення подачі палива, обмежуючи максимальну димність відпрацьованих газів двигуна.

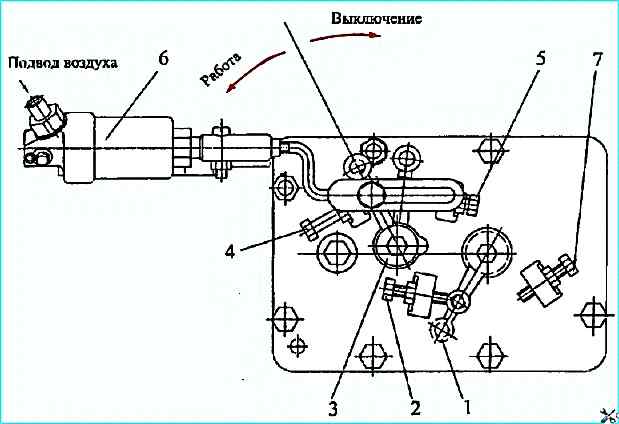

Кришка регулятора ТНВД: 1 важіль управління регулятором; 2 – болт обмеження мінімальної частоти обертання; 3 важіль зупинки двигуна; 4 – болт регулювання пускової подачі; 5 болт обмеження ходу важеля зупинки; 6-циліндр пневматичний зупинка двигуна; 7 - болт обмеження максимальної частоти обертання

Подача палива припиняється поворотом важеля 3 (рисунок 6) зупинки двигуна до упору в болт 5.

Поворот важеля здійснюється зусиллям вбудованої в електромагніт зупинки двигуна 6 пружини при відключенні утримуючої обмотки електромагніта від джерела живлення (ключ замка вимикача приладів та стартера у фіксованому положенні «0»).

При цьому важіль 3, подолавши зусилля пружин 33 (малюнок 3) та 5 (малюнок 4), через штифт 14 поверне важелі 2,9 та 8, рейки перемістяться до повного припинення подачі палива

При повороті ключа замка вимикача приладів і стартера у фіксоване положення «I» подається живлення на утримуючу обмотку електромагніту зупинки, а при подальшому повороті ключа в нефіксоване положення «II» живлення подається і на обмотку електромагніту, що втягує, шток електромагніту, долаючи зусилля власної пружини, що висувається і звільняє важіль 3 (рисунок 6).

Важіль 3 під дією пружини 33 (малюнок 3) повертається в робоче положення, а стартова пружина 6 (малюнок 4) через важіль рейок 7 поверне рейки ТНВД у положення, що відповідає максимальній подачі палива, необхідної для пуску двигуна.

При перекладі ключа замка вимикача приладів і стартера з нефіксованого положення «II» у фіксоване положення «I» обмотка електромагніту, що втягує, відключається від джерела живлення і шток електромагніту зупинки залишається в робочому положенні тільки за рахунок утримуючої обмотки.

Перевірку та регулювання ТНВД, а також заміну плунжерних пар, ущільнювальних кілець секцій ТНВД необхідно проводити у спеціалізованій майстерні кваліфікованим фахівцем.

Забороняється встановлення на двигун 740.30-260 ТНВД інших моделей, щоб уникнути погіршення якості робочого процесу двигуна, підвищення токсичності та димності відпрацьованих газів, а також виходу двигуна з ладу!

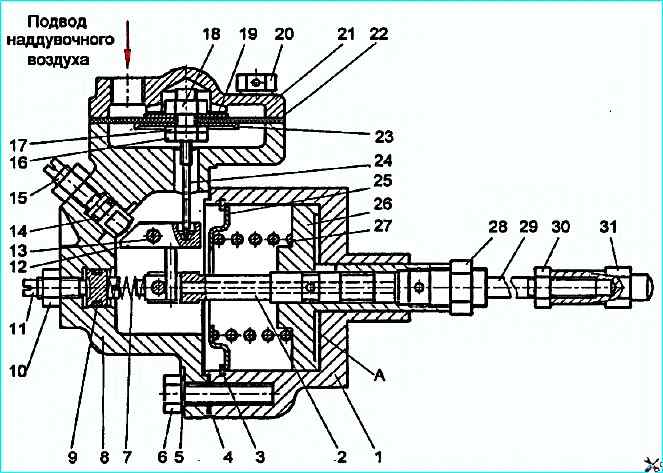

Коректор подачі палива за тиском наддувного повітря: 1 корпус коректора; 2 золотник коректора; 3 кільце завзяте; 4 – прокладання корпусу мембрани; 5 – шайба; 6 болт; 7 пружина коректора; 8 – корпус мембрани; 9 - кільце ущільнювальне; 10 гайка; 11 гвинт регулювальний; 12 - важіль коректора; 13 вісь важеля; 14 регулювальний; 16 гайка; 17 кільце ущільнювальне; 15 - гвинт втулка штока; 18 – гайка; 19 шайба; 20 болт; 21 - кришка мембрани; 22 мембрана; 23 тарілки; 24 штоки мембрани; 25 - тарілка пружини; 26 поршень коректора; 27 пружина поршня; 28 гайка; 29 - шпилька; 30 гайка; 31 наконечник шпильки

Коректор подачі палива за тиском наддувного повітря (рис. 7).

Коректор з тиску наддувного повітря зменшує подачу палива при зниженні тиску наддувного повітря нижче 40-45 кПа (0,4-0,45 кгс/см 2), тим самим здійснюючи тепловий захист двигуна та обмежуючи димність відпрацьованих газів.

У корпусі коректора 1 встановлено поршень 26 із золотником 2. На поршень діє пружина 27, зафіксована тарілкою 25 та кільцем 3.

У поршень загорнута і законтрена гайкою 28 шпилька 29 з наконечником 31, що є номінальним упором у регуляторі.

Наконечник контриться гайкою 30. На золотник 2 діє пружина 7, попереднє натяг якої може змінюватися регулювальним гвинтом 11.

До корпусу коректора 1 через прокладку 4 прикріплений корпус мембрани 8. У нього встановлено вузол мембрани зі штоком (деталі 24,16,17,23,22, 19, 18).

Мембрана затиснута між корпусом 8 та кришкою 21. У корпусі мембрани 8 на осі важеля 13 встановлений важіль коректора 12, поворот якого обмежений регулювальним гвинтом 15.

Коректор подачі палива не прямої дії; при зміні тиску наддувного повітря в порожнині мембрани змінюється положення золотника, який, своєю чергою, визначає положення поршня коректора.

У порожнину «А» між корпусом коректора 1 і поршнем 26 через різьбовий отвір і жиклер 0,7 мм у корпусі коректора (на малюнку не показано) подається масло під тиском із системи змащення двигуна.

Поршень під дією цього тиску, стискаючи пружину 27, переміщається вліво доти, доки не відкриються вікна в поршні та золотнику і масло не піде на злив.

При цьому встановлюється постійна витрата масла через коректор.

При зміні положення золотника поршень переміщається за ним (стежить система).

Через різьбовий отвір кришки 21 у порожнину мембрани підводиться повітря з впускного колектора двигуна.

При зниженні тиску повітря нижче 0,04 МПа (0,4 кгс/см 2) зусилля пружини коректора 7, що діє на золотник, стає більше зусилля, що створюється тиском наддувного повітря на мембрану і передається через шток мембрани та важіль коректора також на золотник.

Золотник переміщається праворуч доти, доки не настане рівновага сил, що діють на нього.

Слідом за золотником переміщається вправо і поршень зі шпилькою 29 і наконечником 31, пересуваючи важіль регулятора 8 (рисунок 4), що впирається в нього вправо.

Слідом за важелем регулятора, під дією відцентрових сил вантажів, рухаються важелі 9,2 та 7 з рейками насоса у бік зменшення подачі палива.

Регулювання коректора

Коректор має два зовнішні регулювання - гвинти 11 та 15 (рисунок 7).

Гвинтом 11 змінюється попередній натяг пружини коректора 7, при цьому змінюється початок спрацювання коректора.

Якщо необхідно збільшити значення тиску наддувного повітря, при якому починає спрацьовувати коректор, гвинт 11 загортають, збільшуючи попередній натяг пружини 7.

Гвинтом 15 регулюється номінальна циклова подача палива. При вивертанні гвинта 15 подача палива збільшується.

Якщо виникла потреба у знятті коректора, то попередньо необхідно заміряти виступ наконечника шпильки 31 щодо заднього торця корпусу ТНВД, а після встановлення коректора на місце відновити величину цього виступу та законтрити наконечник гайкою 30.

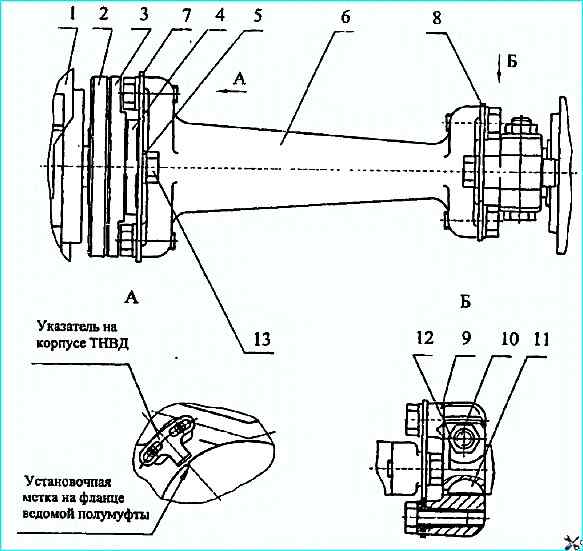

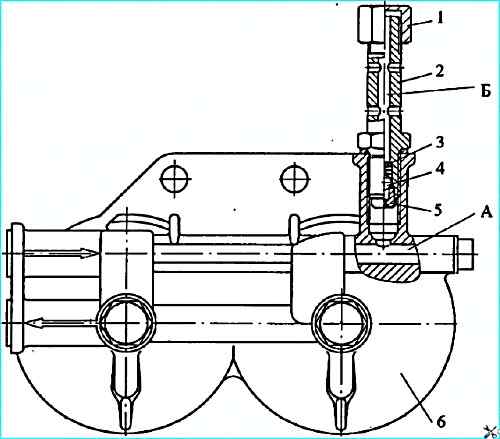

Привід ТНВД: 1 корпус ТНВД; 2 напівмуфти ведена; 3 фланець веденої напівмуфти; 4 фланець центруючий; 5 - втулка, що центрує; 6 вал приводу; 7, 8, - пакет компенсуючих пластин; 9 - провідна напівмуфта; 10 болт стяжний; 11 шпонка; 12 – гайка; 13 болт веденої напівмуфти

Привід ТНВД показаний на малюнку 8.

Він складається з валу приводу ТНВД 6 з пакетами передніх 7 і задніх8 компенсуючих пластин, напівмуфти веденої 2, фланця веденої напівмуфти 3, центрируючого фланця 4, напівмуфти провідної 9 і центруючих втулок 5.

Кожен пакет компенсуючих пластин складається з 5-ти пластин завтовшки 0,5 мм кожна.

Всі болти у приводі ТНВД повинні бути класу міцності R100 і затягуватися моментом 65-75 Нм (6,5-7,5 кгс м).

Затягування всіх болтів необхідно проконтролювати динамометричним ключем. Перед встановленням болтів перевірити наявність центруючих втулок.

Деформація (вигин) передніх та задніх компенсуючих пластин не допускається.

Стяжний болт 10 провідної напівмуфти повинен затягуватися в останню чергу.

Фільтр тонкого очищення палива: 1 кришка; 2 – болт; 3 – ущільнювальна шайба; 4 – пробка; 5, 6 – прокладки; 7 фільтруючий елемент; 8 – ковпак; 9 - пружина фільтруючого елемента; 10 пробка зливного отвору; 11 стрижень

Фільтр тонкого очищення палива показаний на малюнку 9. Він призначений для остаточного очищення палива від дрібних частинок перед надходженням до ТНВД.

Клапан: 1 - гайка; 2 – корпус клапана; 3 пружина; 4 кулька; 5 – жиклер; 6 - кришка фільтра тонкого очищення палива

Фільтр встановлений у найвищій точці системи живлення паливом для збору та видалення в бак повітря разом з частиною палива через клапан (рисунок 10), встановлений на перепуску з фільтра,

При заміні фільтруючих елементів необхідно суворо дотримуватись правил обслуговування системи живлення паливом.

Не допускайте потрапляння забруднень у систему та використовуйте елементи, що фільтрують, лише наступних моделей 740.1117040-01, 740.1117040-02, 740.1117040-04.

Клапан представлений на малюнку 10.

При досягненні тиску в порожнині "А" підведення палива 25...45 кПа (0,25-0,45 кгс/см 2) відбувається переміщення кульки 4 і перетікання палива з порожнини " А" у порожнину "Б" через жиклер 5 клапана.

При тиску 200-240 кПа (2-2,4 кгс/см 2) забезпечується повне відкриття клапана та перепуск палива в паливний бак через порожнину "Б".

Насос паливопідкачуючий 13 (малюнок 3) поршневого типу призначений для подачі палива від бака через фільтри грубої та тонкої очистки та паливопрокачувальний насос до впускної порожнини ТНВД.

Насос встановлений на задній кришці регулятора, його привід здійснюється від ексцентрика 19, розташованого на задньому кінці кулачкового валу ТНВД.

У корпусі насоса розміщені поршень, пружина поршня, втулка штока 47 і шток 48 штовхача, впускний та нагнітальний клапани з пружинами.

Ексцентрик 19 через ролик 49, штовхач 15 і шток 48 повідомляє поршню паливопідкачувального насоса зворотно-поступальний рух.

Схема роботи паливопідкачувального та паливопрокачувального насосів: 1 - поршень; 2 - впускний клапан; 3, 6 пружини клапанів; 4 – пружина поршня; 5 нагнітальний клапан; 7 – пружина штовхача; 8 ексцентрик; 9 штовхач; 10 - паливопрокачувальний насос; 11 поршень; 12 - впускний клапан; 13 нагнітальний клапан; 14 - пружини

Схема роботи насоса показана на малюнку 11.

При опусканні штовхача 9 поршень 1 під дією пружини 4 рухається вниз.

У порожнині «А» створюється розрідження та впускний клапан 2, стискаючи пружину 3, пропускає паливо в порожнину «А».

Одночасно паливо, що знаходиться в нагнітальній порожнині «В», витісняється в магістраль «Г», при цьому клапан 5 під дією пружини 6 закривається, крім перетікання палива з порожнини «В» в порожнину «А».

Під час руху поршня 1 вгору, паливо, що заповнює порожнину «А», через нагнітальний клапан 5 надходить у порожнину «В» під поршнем, при цьому впускний клапан закривається.

При підвищенні тиску в нагнітальній магістралі поршень не здійснює повного ходу слідом за штовхачем, а залишається в положенні, яке визначається рівновагою сили тиску палива з одного боку та зусилля пружини - з іншого.

Насос паливопрокачувальний 10 (малюнок 11) поршневого типу служить для заповнення паливної системи паливом перед пуском двигуна та видалення з неї повітря.

Насос складається з корпусу, поршня, циліндра, впускного та нагнітального клапанів.

Паливну систему слід прокачувати за допомогою поршня насоса, попередньо розстопоривши його поворотом проти годинникової стрілки.

Під час руху поршня 11 вгору у просторі під ним створюється розрідження.

Впускний клапан 12, стискаючи пружину 14, відкривається, і паливо надходить у порожнину «Д» насоса.

Під час руху поршня вниз впускний клапан закривається і відкривається нагнітальний клапан 13, паливо під тиском надходить у нагнітальну магістраль, забезпечуючи видалення повітря з паливної системи двигуна через клапан ФТОТ і перепускний клапан ТНВД.

Після прокачування системи необхідно опустити поршень і зафіксувати його поворотом за годинниковою стрілкою.

При цьому поршень притиснеться до торця циліндра через гумову прокладку, ущільнивши порожнину всмоктування паливопрокачувального насоса.

Не допускається пускати двигун при незафіксованому поршні через можливість підсмоктування повітря через ущільнення поршня.

Паливопроводи поділяються на паливопроводи низького тиску - 0,4-2 МПа (4-20 кгс/см 2) та високого тиску понад 20 МПа (200 кгс/см 2)

Паливопроводи низького тиску виготовлені зі сталевої труби перетином 10 мм з паяними наконечниками.

Паливопроводи високого тиску рівної довжини (1=595 мм), виготовлені із сталевих трубок внутрішнім діаметром 2+0,05 мм шляхом висадки на кінцях сполучних конусів з обтискними шайбами та накидними гайками для з'єднання зі штуцерами ТНВД та форсунок.

Щоб уникнути поломок від вібрації, паливопроводи закріплені скобами до впускних колекторів