Limpiar las cabezas de los pistones y las ranuras de los segmentos de los depósitos de carbón

Los pistones en los cilindros del bloque deben instalarse grupo por grupo, de acuerdo con la tabla

Los pistones según el diámetro exterior de la falda y los cilindros según el diámetro interior se clasifican en tres grupos de tamaño y se marcan con las letras: A, B, C.

Una letra que indica el grupo de tamaño del diámetro del cilindro está pintada en la superficie exterior del bloque de cilindros a la derecha, frente a cada cilindro.

Los grupos de tamaños de diámetros de cilindros se determinan durante la fabricación del bloque de cilindros.

Al reparar un motor usado con cilindros desgastados, es necesario volver a medir los diámetros de los cilindros y determinar su grupo.

Los diámetros de los cilindros deben medirse a una temperatura de más 20±3˚C.

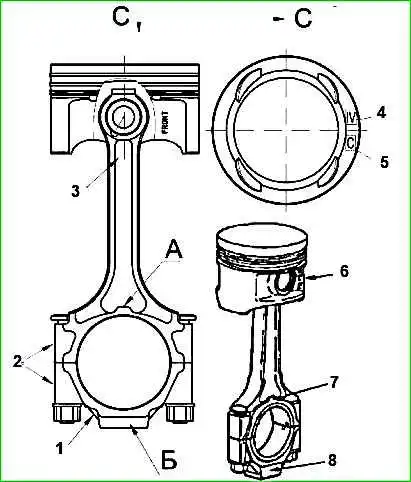

Los pistones están marcados con letras en la parte inferior (Figura 1).

El diámetro mayor de la falda del pistón se encuentra en un plano perpendicular al eje del pasador del pistón a una distancia de 47,5 mm del fondo del pistón.

Mida los diámetros de las faldas del pistón a una temperatura del pistón de más 20 ± 3 °C.

Los pasadores por diámetro exterior, las bielas y los pistones por el diámetro del orificio del pasador se clasifican en cuatro grupos de tamaño, que están marcados con pintura o números romanos (Tabla 1).

El grupo de tamaño del orificio de la biela para el pasador está marcado con pintura en la biela en la zona de la cabeza del pistón.

El grupo de orificios del pistón se designa con números romanos estampados en la parte inferior (Figura 1) y el pasador con números romanos estampados en el extremo.

La biela debe ensamblarse con un pasador del mismo grupo de tamaño.

Si el no paralelismo de los ejes de los orificios del pistón y de las cabezas del cigüeñal excede el valor máximo permitido, la biela se deforma y debe ser reemplazada.

Si el orificio en el casquillo de la biela para el pasador está desgastado más allá del nivel aceptable, es necesario reemplazar el casquillo, hacer una ranura en el casquillo para el canal de aceite y mecanizar el orificio en el casquillo para el pasador.

Antes de instalar un casquillo nuevo, mida el diámetro del orificio de montaje de la biela; si el orificio se desgasta más de lo aceptable, se debe rechazar la biela.

Realizar mediciones de pistones, pasadores y bielas a una temperatura de 20±3 °C.

Las bielas se clasifican en tres grupos según su peso y se marcan con pintura en la tapa de la biela (Figura 1). Color de marcado:

- - blanco - corresponde a la masa de la biela 900-905 g;

- - verde - 895-900 g;

- - amarillo - 890-895

Tamaño de grupos de pistones y cilindros del bloque

Grupo A:

- - diámetro del pistón (faldón) - 95,488 - 95,500 mm;

- - diámetro del cilindro - 95,536 - 95,548 mm

Grupo B:

- - diámetro del pistón (faldón) - 95,500 - 95,512 mm;

- - diámetro del cilindro - 95,548 - 95,560 mm

Grupo C:

- - diámetro del pistón (faldón) - 95,512 - 95,524 mm;

- - diámetro del cilindro - 95,560 - 95,572 mm

Aumento de reparación de IA grupal 0,25:

- - diámetro del pistón (faldón) - 95,738 - 95,750 mm;

- - diámetro del cilindro - 95,786 - 95,798 mm

Aumento de reparación de BI de grupo 0,25:

- - diámetro del pistón (faldón) - 95,750 - 95,762 mm;

- - diámetro del cilindro - 95,798 - 95,810 mm

Aumento de reparación del grupo CI 0,25:

- - diámetro del pistón (faldón) - 95,762 - 95,774 mm;

- - diámetro del cilindro - 95,810 - 95,822 mm

Incremento de reparación del grupo AII 0,5:

- - diámetro del pistón (faldón) - 95.988 - 96.000 mm;

- - diámetro del cilindro - 96.036 - 96.048 mm

Aumento de reparación del grupo BII 0,5:

- - diámetro del pistón (faldón) - 96.000 - 96.012 mm;

- - diámetro del cilindro - 96.048 - 96.060 mm

Incremento de reparación del grupo CII 0,5:

- - diámetro del pistón (faldón) - 96,012 - 96,024 mm;

- - diámetro del cilindro - 96.060 - 96.072 mm

Grupos de tamaños de pasadores, pistones y bielas

Diámetro del dedo: 21,9935—21,9960 mm:

- - orificios en el saliente del pistón: 21,9975—22,0000 mm;

- - orificios en el casquillo de la biela - 22,0045—22,0070 mm;

- - marca de biela - blanca;

- - marca de pistón y pasador - “I”

Diámetro del dedo: 21,9910—21,9935 mm:

- - orificios en el saliente del pistón: 21,9950—21,9975 mm;

- - orificios en el casquillo de la biela - 22,0020—22,0045 mm;

- - marca de biela - verde;

- - marca de pistón y pasador - “II”

Diámetro del dedo: 21,9885—21,9910 mm:

- - de agujero en el saliente del pistón - 21,9925—21,9950 mm;

- - orificios en el casquillo de la biela - 21,9995—22,0020 mm;

- - marca de biela - amarilla;

- - marca de pistón y pasador - “III”

Diámetro del dedo: 21,9860—21,9885 mm:

- - orificios en el saliente del pistón: 21,9900—21,9925 mm;

- - orificios en el casquillo de la biela - 21,9970—21,9995 mm;

- - marca de biela - roja;

- - marca de pistón y pasador - “IV”

Para la instalación en el motor, se deben utilizar bielas del mismo grupo de peso.

Los pistones no están clasificados por peso.

Compruebe la diferencia de masa de los conjuntos seleccionados de pistón, bulón, biela y aros, que no debe exceder los 10 g.

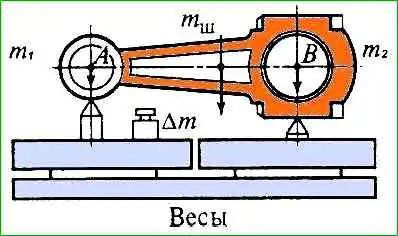

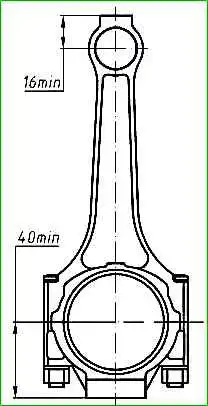

Si existe una mayor diferencia en las masas de los conjuntos, para eliminar el aumento de vibraciones del motor, se debe igualar la masa de los conjuntos; para ello, retire el metal de las bielas de los conjuntos más pesados del peso. resaltes del pistón o de las cabezas del cigüeñal, dependiendo de la masa de las cabezas, con un tamaño no inferior al mostrado en la figura 2.

Al retirar material, la masa de las cabezas de las bielas no debe exceder los siguientes límites: pistón (m 1) - 211-217 g, manivela (m 2 ) - 679-688 gramos.

Lubrique el pasador del pistón con aceite de motor e introdúzcalo en los orificios del pistón y la biela.

Las bielas y los pistones, cuando se ensamblan con un pasador de pistón, deben orientarse de la siguiente manera: la inscripción "FRONT" ubicada en el exterior del saliente del pasador y la protuberancia "A" en la cabeza del cigüeñal de la biela deben estar dirigido en la misma dirección.

La cubierta de la biela en la biela debe instalarse de modo que el borde "B" en la cubierta de la biela y el borde "A" en la cabeza del cigüeñal o los números de cilindro estampados en la superficie lateral de la cubierta y la manivela El cabezal o las ranuras para los liners se encuentran en un lateral (Figura 1 ).

Los anillos destinados a la instalación en cilindros de diámetro nominal están marcados con pintura amarilla en el anillo de compresión superior.

Para instalación en cilindros del primer tamaño de reparación: azul, del segundo tamaño de reparación: verde.

El juego térmico, medido en las juntas colocadas en el cilindro (Figura 4), para anillos nuevos debe ser:

- - 0,25-0,45 mm en el anillo de compresión superior;

- - 0,45-0,65 en el anillo de compresión inferior;

- - 0,30-0,55 mm para un anillo raspador de aceite en forma de caja.

Para anillos desgastados, el tamaño máximo permitido en la cerradura no es superior a 1,5 mm.

Coloque los anillos para medir el espacio térmico en la cerradura en la parte superior no desgastada del cilindro (desde el borde superior del cilindro hasta la ubicación del primer anillo de compresión cuando el pistón está en PMS) o en un mandril del mismo diámetro.

Limpie previamente la superficie del cilindro de depósitos de carbón.

La instalación de anillos de pistón con un espacio térmico más pequeño en la junta provocará la convergencia de la junta del anillo durante el funcionamiento del motor y el nadir del cilindro.

La instalación de anillos desgastados con un espacio grande provocará una disminución en la presión de la carrera de compresión y una mayor pérdida de aceite.

Compruebe el espacio lateral entre los anillos y la pared de la ranura del pistón con una galga de espesores (Figura 5). Compruebe la circunferencia del pistón en varios puntos.

La holgura lateral debe ser de 0,045 a 0,090 mm para anillos y pistones nuevos. Para aros y pistones desgastados, se permite una holgura máxima de no más de 0,15 mm.

Un espacio mayor provocará una mayor pérdida de aceite debido a la acción de "bombeo" de los anillos.

Coloque los anillos del pistón en el pistón usando la herramienta (Figura 6).

Instale el anillo de compresión inferior con la inscripción “TOP” (arriba) en el extremo hacia la cabeza del pistón. Los anillos en las ranuras deben moverse libremente.

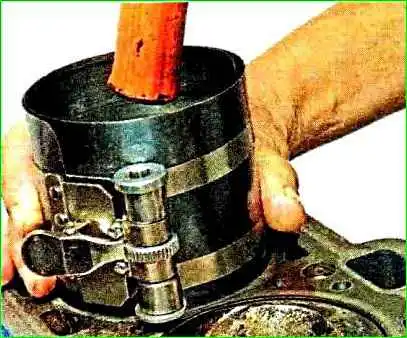

Inserte los pistones en los cilindros de la siguiente manera:

- - orientar el grupo biela-pistón de manera que la inscripción “FRONT” en el saliente del pistón mire hacia la parte delantera del bloque de cilindros,

- - limpie los lechos de las bielas y sus cubiertas con una servilleta, limpie e inserte los revestimientos en ellas,

- - girar el cigüeñal de modo que las manivelas del primer y cuarto cilindro adopten la posición correspondiente al BDC;

- - lubrique los cojinetes, el pistón, el muñón de la biela y el primer cilindro con aceite de motor limpio;

- - mueva los bloqueos de los anillos en un ángulo de 120° (aproximadamente) entre sí, mientras que la junta del expansor del resorte debe colocarse frente al bloqueo de la caja del anillo raspador de aceite antes de instalar el anillo en el pistón.

Se recomienda no colocar los cierres de anillo en un plano perpendicular al eje del dedo;

- colocar puntas de seguridad en los pernos de la biela, utilizar un mandril especial con superficie cónica interna para comprimir los segmentos e insertar el pistón en el cilindro (Figura 7).

Antes de instalar el pistón, debes asegurarte una vez más de que los números estampados en la biela y su tapa correspondan al número de serie del cilindro, verifica la correcta posición del pistón y la biela en el cilindro.

Tire de la biela por la cabeza del cigüeñal hasta el muñón de la biela, retire las puntas de latón de los pernos y coloque la cubierta de la biela.

La tapa de la biela debe instalarse de modo que los números estampados en la tapa y la biela, o las ranuras para los revestimientos, queden en un lado.

Apriete las tuercas con una llave dinamométrica a un par de 68-75 Nm (6,8-7,5 kgcm).

Inserte el pistón del cuarto cilindro en el mismo orden.

Gira el cigüeñal 180˚ e inserta los pistones del segundo y tercer cilindro.

Gire el cigüeñal varias veces, que debería girar fácilmente con poco esfuerzo.